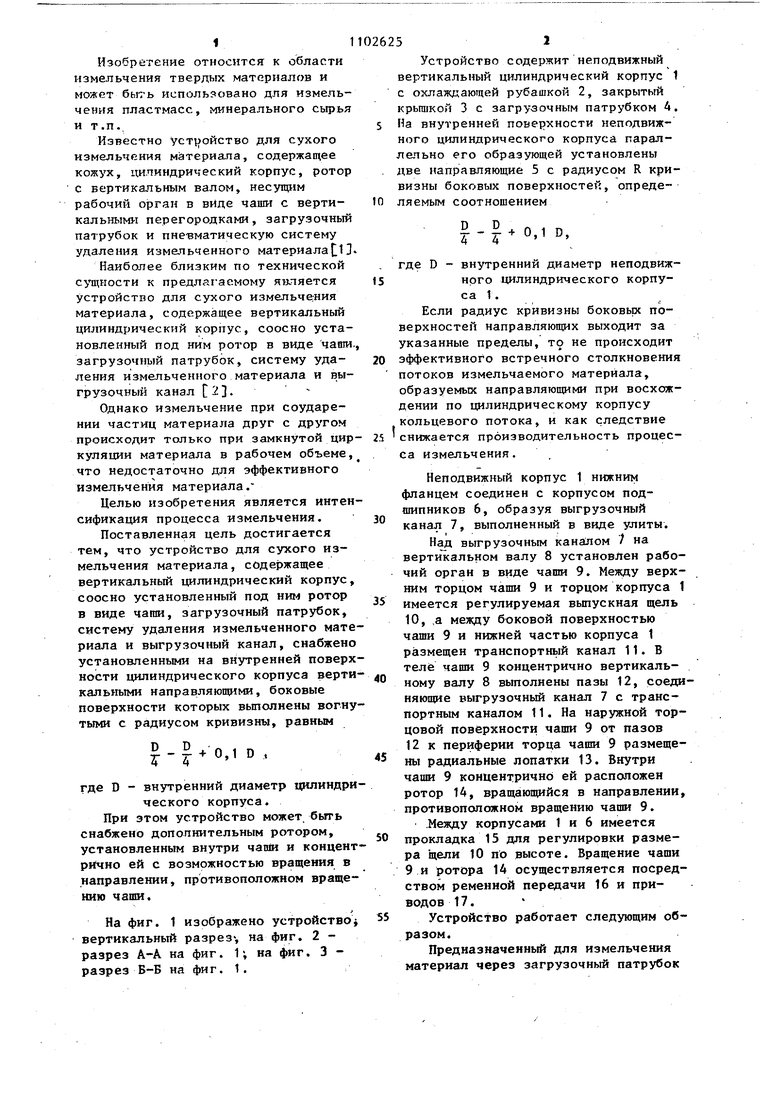

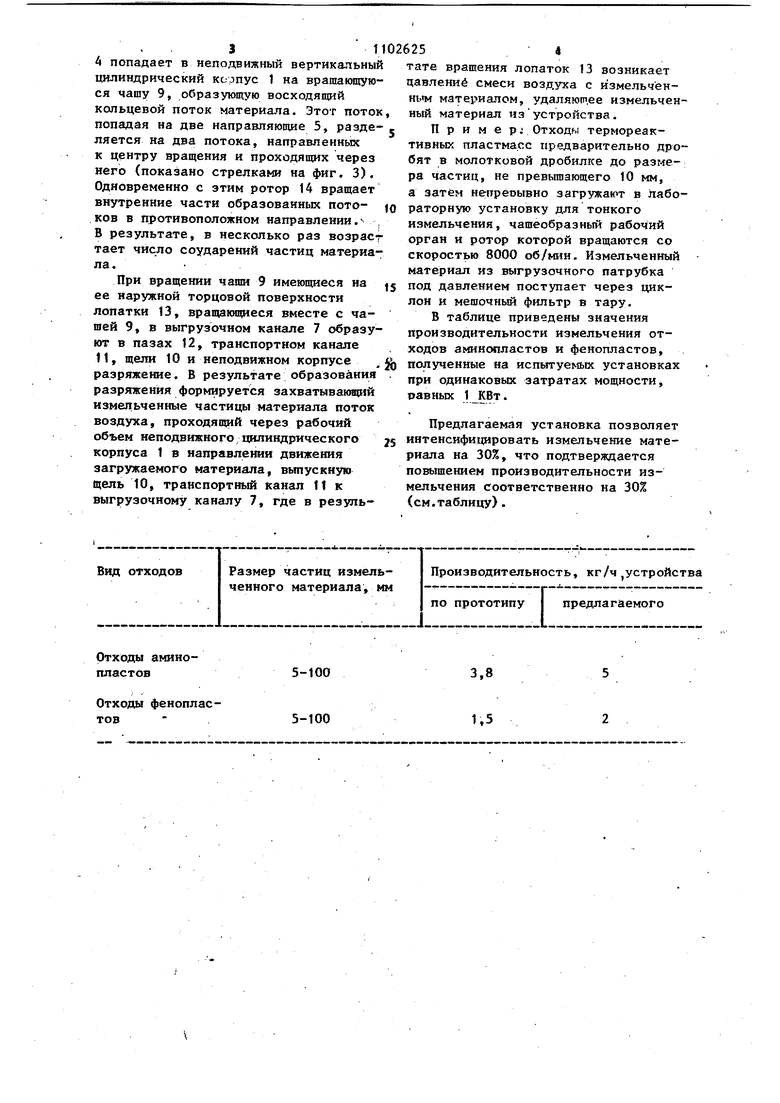

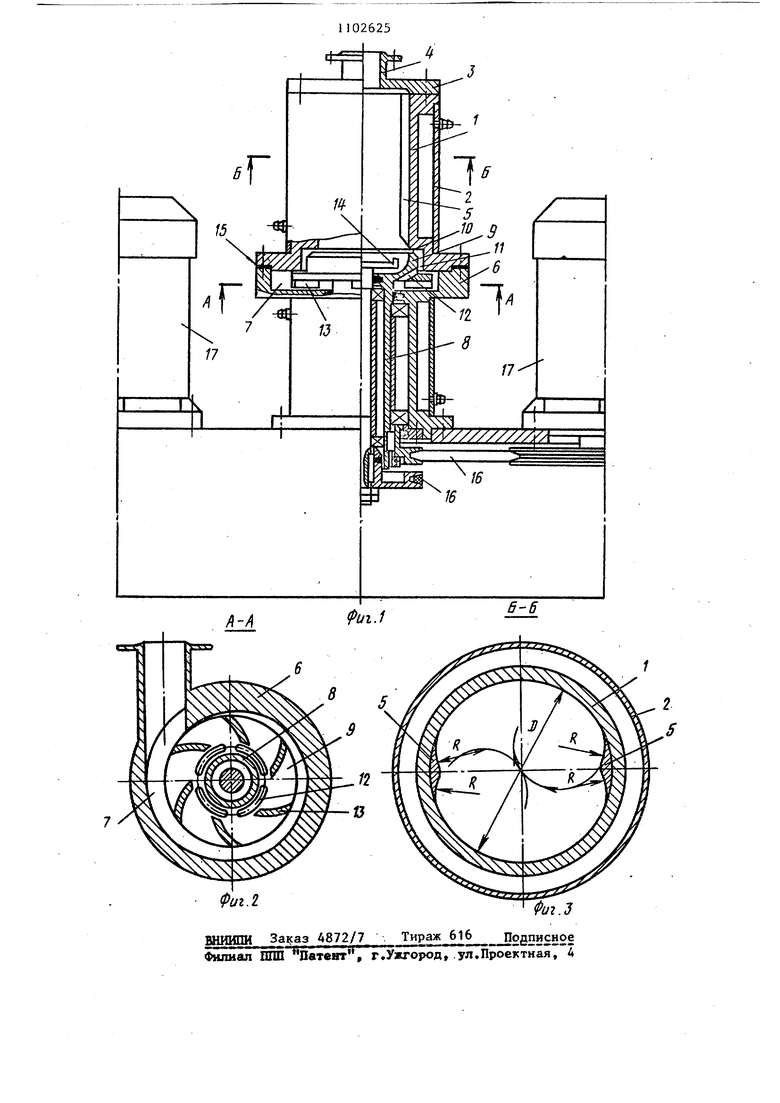

1 Изобретение относится к области измельчения твердых материалов и может быть использовано для измельчения пластмасс, минерального сьфья и т.п. Известно уст1)ойство для сухого измельчения материала, содержащее кожух, цилиндрический корпус, ротор с вертикальным валом, несущим рабочий орган в виде чаши с вертикальными перегородками, загрузочный патрубок и пневматическую систему удаления измельченного материала 1 Наиболее близким по технической сущности к предлагаемому я хпяется устройство для сухого измельче:ния материала, содержащее вертикальный цилиндрический корпус, соосно установленный под ним ротор в виде чавги загрузочный патрубок, систему удаления измельченного материала и выгрузочный канал 2. Однако измельчение при соударении частиц материала друг с другом происходит только при замкнутой цир куляции материала в рабочем объеме что недостаточно для эффективного измельчения материала. Целью изобретения является интен сификация процесса измельчения. Поставленная цель достигается тем, что устройство для сухого измельчения материала, содержащее вертикальный цилиндрический корпус соосно установленный под ним ротор в виде чапш, загрузочный патрубок, систему удаления измельченного мате риала и выгрузочный канал, снабжено установленными на внутренней поверх ности цилиндрического корпуса верти кальными направляющими, боковые поверхности которых вьтолнены вогну тыми с радиусом кривизны, равным -. где D - внутренний диаметр цилиндри ческого корпуса. При этом устройство может быть снабжено дополнительным ротором, установленным внутри чаши и концент рйчно ей с возможностью вращения в направлении, противоположном вращению чаши. На фиг. 1 изображено устройство вертикальный разрез-, на фиг. 2 разрез А-А на фиг. 1; на фиг, 3 разрез Б-Б на фиг. 1. 5J Устройство содержит неподвижный вертикальный цилиндрический корпус 1 с охлаждающей рубашкой 2, закрытый крышкой 3 с загрузочным патрубком 4. На внутренне поверхности неподвижного цилиндрического корпуса паралельно его образующей установлены две направляющие 5 с радиусом R кривизны боковых поверхностей, определяемым соотношением ,, D, где D - внутренний диаметр неподвижнрго цилиндрического корпуса 1. Если радиус кривизны боковьрс поверхностей направляющих выходит за указанные пределы, то не происходит эффективного встречного столкновения потоков измельчаемого материала, образуемых направляющими при восхождении по цилиндрическому корпусу кольцевого потока, и как следствие снижается производительность процесса измельчения. Неподвижный корпус 1 нижним фланцем соединен с корпусом подшипников 6, образуя выгрузочный канал 7, выполненный в виде улиты. Над выгрузочным каналом / на вертикальном валу 8 установлен рабочий орган в виде чаши 9. Между верхним торцом чаши 9 и торцом корпуса 1 имеется регулируемая вьтускная щель 10, ,а между боковой поверхностью чаши 9 и нижней частью корпуса 1 размещен транспортнь1й канал 11. В теле чаши 9 концентрично вертикальному валу 8 выполнены пазы 12, соединяюшие выгрузочный канал 7 с транспортным каналом 11. На наружной торцовой поверхности чаши 9 от пазов 12 к периферии торца чаши 9 размещены радиальные лопатки 13. Внутри чаши 9 концентричнб ей расположен ротор 14, вращающийся в направлении, противоположном вращению чаши 9. .Между корпусами 1 и 6 имеется прокладка 15 для регулировки размера щели 10 по высоте. Вращение чаши 9 и ротора 14 осуществляется посредством ременной передачи 16 и приводов 17. Устройство работает следующим образом. Предназначенный для измельчения материал через загрузочный патрубок 4 попадает в неподвижный вертикальный цилиндрический корпус 1 на врашающуюся чашу 9, образующую восходящий кольцевой поток материала. Этот поток попадая на две направляющие 5, разделяется на два потока, направленных к центру вращения и проходящих через него (показано стрелками на фиг. 3). Одновременно с этим ротор 14 вращает внутренние части образованных потоков в противоположном направлении. В результате, в несколько раз возраст тает число соударений частиц материала. При вращении чаши 9 имеющиеся на ее наружной торцовой поверхности лопатки 13, вращающиеся вместе с чащей 9, в выгрузочном канапе 7 образуют в пазах 12 у транспортном канале 11, щели 10 и неподвижном корпусе разряжение. В результате образования разряжения формируется захватывающий измельченные частицы материала поток воздуха, проходяпшй через рабочий объем неподвижного цилиндрического корпуса 1 в направлении движения загружаемого материала, вьтускную цель 10, транспортный канал 11 к выгрузочному каналу 7, где в резупьтате вращения лопаток 13 возникает давление смеси воздуха с измельчённь м материалом, удаляют.ее измельченный материал изустройства. Приме pj Отходы термореактивньк пластмасс предварительно дробят в молотковой дробилке до размера частиц, не превышающего 10 мм, а затем непрерывно загружают в лабораторную установку для тонкого измельчения, чащеобразный рабочий орган и ротор которой вращаются со скоростью 8000 об/мин. Измельченный материал из выгрузочного патрубка под давлением поступает через циклон и мешочный фильтр в тару. В таблице приведены значения производительности измельчения отходов аминопластов и фенопластов, полученные на испытуемых установках при одинаковых затратах мощности, равных . Предлагаемая установка позволяет интенсифицировать измельчение материала на 30%, что подтверждается повьшением производительности измельчения соответственно на 30% (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1981 |

|

SU952321A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2017 |

|

RU2687166C2 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2024 |

|

RU2823811C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| Роторная мельница | 1982 |

|

SU1072894A2 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ЦЕНТРОБЕЖНО-ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2014 |

|

RU2563691C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2017 |

|

RU2633557C1 |

1. УСТРОЙСТВО ДЛЯ СУХОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА, содержащее вертикальный цилиндрический корпус, соосно установленный под ним ротор в виде чаши, загрузочный патрубок, систему удаления измельченного материала и выгрузочный канал, отличающееся тем, что, с целью интенсификации процесса измельчения, оно снабжено установленными на внутренней поверхности цилиндрического корпуса вертикальными направляющими, боковые поверхности которых вьтолнены вогнутыми с радиусом кривизны, равным ,lD. где D - внутренний диаметр цилиндрического корпуса. 2, Устройство по п.1, отличающееся тем, что оно снабжено дополнительным ротором, установленным внутри чаши и концентрично ей с возможностью вращения в направлении, противоположном вращению чащи.

Отходы аминопластов

Отходы фенопластов

3,8 1,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Углеразмольная мельница мал-у | 1976 |

|

SU632390A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мельница для сухого размола материала | 1980 |

|

SU902815A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-07-15—Публикация

1983-01-11—Подача