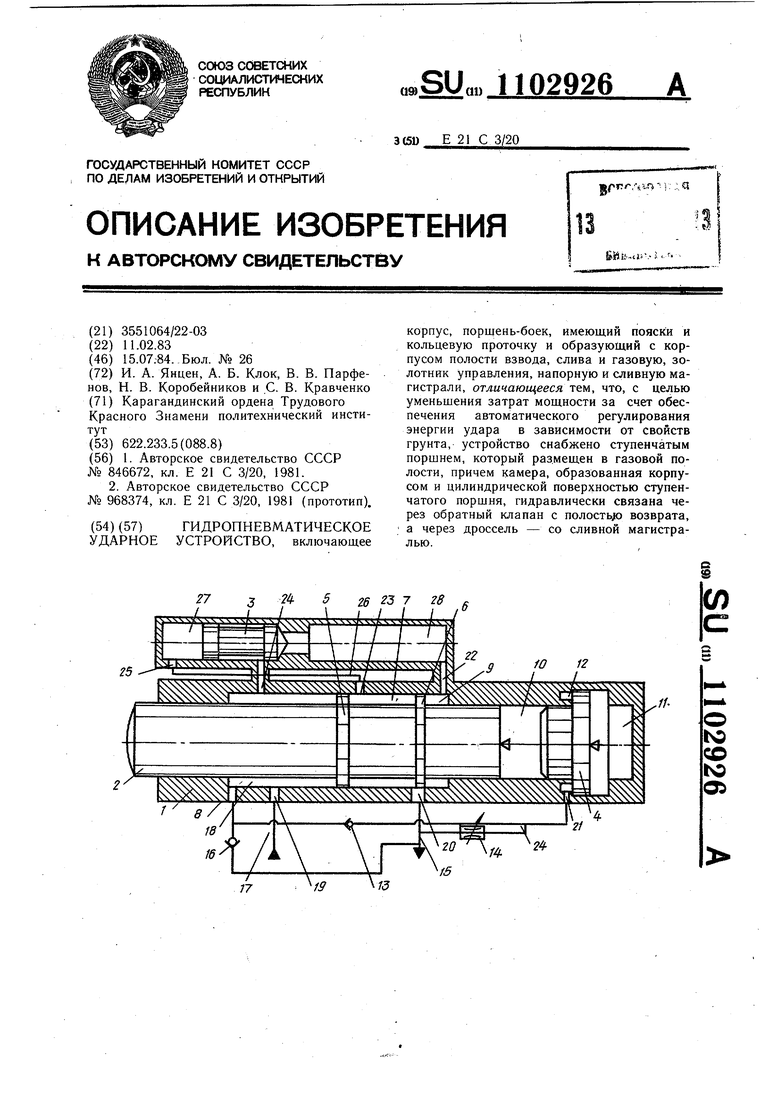

Изобретение относится к горной промышленности, а именно к устройствам ударного действия для разрушения грунта. Известно гидропневматическое устройство, включающее корпус, поршень-боек, образующий с корпусом газовую полость, и золотник управления 1. Наиболее близким к изобретению является устройство, включаюш,ее корпус, поршень-боек, имеющий пояски и кольцевую проточку и образующий с корпусом полости взвода, слива и газовую, золотник управления, напорную и сливную магистрали 2. Однако отсутствие в этих устройствах автоматической регулировки энергии удара в зависимости от свойств грунта, обуславливает повышенные затраты приводной мощности. Цель изобретения - уменьшение затрат мощности за счет обеспечения автоматического регулирования энергии удара в зависимости от свойств грунта. Цель достигается тем, что гидропневматическое ударное устройство, включающее корпус, поршень-боек, имеющий пояски и кольцевую проточку и образующий с корпусом полости взвода, слива и газовую, золотник управления, напорную и сливную магистрали, сна 5жено ступенчатым поршнем, который размещен в газовой полости, причем камера, образованная корпусом и цилиндрической поверхностью ступенчатого поршня, гидравлически связана через обратный клапан с полостью возврата, а через дроссель - со сливной магистралью. На чертеже представлено предлагаемое устройство. Гидропневматическое ударное устройство состоит из корпуса 1, поршня-бойка 2, золотника управления 3,ступенчатого поршня 4. Поршень-боек 2 имеет пояски 5 и 6 и кольцевую проточку 7 и образует с корпусом 1 полости взвода 8, слива 9 и газовую, в которой размещен ступенчатый поршень 4, делящий ее на две камеры 10 и 11. Камера 12, образованная корпусом 1 и цилиндрической поверхностью ступенчатого поршня 4, гидравлически связана через обратный клапан 13 с полостью взвода 8, а через регулируемый дроссель 14 - со сливной магистралью 15. Полость взвода 8 связана со сливной магистралью 15 через обратный клапан 16. Рабочая жидкость подается по напорной магистрали 17. В корпусе 1 выполнены каналы 18-25. Каналы 23 и 25 соединены трубопроводом 26. Золотник 3 имеет полости управления 27 и 28. Камеры 10 и 11 заполнены сжатым газом, при соблюдении, например, условия равенства давлений в камерах при взведенном поршне-бойке. Давление настройки обратного клапана 13 превыщает максимальное рабочее давление в полости взвода 8. Устройство работает следующим образом. В исходном положении, когда поршеньбоек 2 и поршень 4 под действием газа в камерах 10 и 11 находятся в крайних положениях, полость сообщена через канал 25,трубопровод 26, канал 23, кольцевую проточку 7 и канал 19 с напорной магистралью 17. Золотник 3 под действием жидкости из напорной магистрали 17 находится в крайнем правом положении, разобщая полости взвода 8 и управления 28. Полость управления 28 соединена через канал 22, полость слива 9 и канал 20 со сливной магистралью 15. Полость взвода 8 заперта пояском 5 поршня-бойка 2. После приложения силы статического поджатия к порщню-ёойку 2 он перемещается, сжимая газ в камере 10, при этом жидкость через обратный клапан 16 и канал 18 поступает в полость взвода 8 до момента открытия канала 19 пояском 5. При этом полость взвода 8 соединяется через канал 19 с напорной магистралью 17. Происходит взвод порщня-бойка 2, во время которого жидкость из полости слива 9 вытесняется в сливную магистраль 15 через канал 20, а кольцевая проточка 7 и вместе с ней полость 27 запираются. В конце взвода сначала полость 27 сообщается через канал 25, трубопровод 26, канал 23, кольцевую проточку 7 и канал 20 со сливной магистралью 15, затем полость слива 9 отсекается от сливного канала 20 пояском 6. Далее жидкость из полости слива 9 вытесняется в полость управления 28 через канал 22 и воздействует на золотник 3, перемещая его в крайнее левое положение и вытесняя жидкость из полости 27 на слив. При этом взводящая полость 8 соединяется через канал 24, полость управления 28 и канал 22 со сливной полостью 9. Давления в этих полостях выравниваются. Под действием энергии сжатого газа камеры 10 поршень-боек 2 перемещается влево, происходит рабочий ход порщня-бойка 2. При этом сначала канал 20 сообщает полость слива 9 со сливной магистралью 15, затем пояском 6 разобщается кольцевая проточка 7 и канал 20, разобщая при этом полость 27 со сливной магистралью 15. В конце рабочего хода поясок 5 сообщает канал 19 с кольцевой проточкой 7, тем самым сообщается полость 27 через канал 25, трубопровод 26, канал 23, кольцевую проточку 7 и канал 19 с напорной магистралью 17, вследствие чего золотник 3 перемещается в крайнее правое положение и отсекает отверстие 24 от полости взвода 8. В конце рабочего хода поршень-боек 2 наносит удар по инструменту, который внедряется в обрабатываемую среду на некоторую величину, обусловленную энергией удара и сопротивлением забоя внедрению.

При. малом сопротивлении грунта внедрение инструмента велико и, следовательно, после запирания взводящей полости 8 при закрытии золотника 3 и отсечении пояском 5 канала 19 поршень-боек 2 может иметь некоторый запас нереализованной кинетической энергии, который преобразуется в резкое повышение давления в этом замкнутом объеме жидкости. Повышенное давление передается через обратный клапан 13 и канал 21 в камеру 12, что вызывает перемещение поршня 4 вправо до достижения равновесного состояния, определяемого разностью давлений на поршень 4 в камерах 10 и 12 - с одной стороны и в камере 11 - с другой стороны. Увеличение, вследствие nepeMeiiieHHH поршня 7, объема камеры 10 приводит к падению давлений газа в этой. полости и, следовательно, энергия, получаемая поршнем-бойком 2 в следующем рабочем цикле меньше, чем в предыдущем, и для взвода поршня-бойка 2 требуется меньшая мощность.

При увеличении сопротивления грунта значительная часть кинетической энергии поршня-бойка 2 передается забою и в замкнутом в полости взвода 8 объеме жидкости повышение давления будет незначительным, недостаточным для открытия обратного клапана 13 и перемещения порщня 4 вправо. В этом случае под действием сжатого газа в камере 11 плавающий порщень 4 перемещается влево, вытесняя жидкость из камеры 12 через канал 21 и регулируемый дроссель 14 в сливную магистраль 15, уменьщая одновременно объем камеры 12. При этом давление газа в камере 10 повыщается, что влечет за собой увеличение энергий ударов порщня-бойка 2, и для взвода порщня-бойка требуется большая мощность.

Скорость перемещения плавающего порщня 4 вправо и влево, т. е. чувствительность устройства, определяется настройкой обратного клапана 13 и регулировкой дросселя 14.

Автоматическая регулировка энергии удара в зависимости от свойств грунта повыщает экономичность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропневматическое ударное устройство | 1982 |

|

SU1102935A1 |

| Гидропневматическое ударное устройство | 1979 |

|

SU846672A1 |

| Гидропневматическое ударное устройство | 1982 |

|

SU1078051A2 |

| Устройство для разрушения мерзлых грунтов | 1981 |

|

SU981523A1 |

| Гидропневматический молот | 1981 |

|

SU1028784A1 |

| Гидравлическое устройство ударного действия | 1983 |

|

SU1145129A1 |

| Гидропневматический молот | 1981 |

|

SU1028783A1 |

| Гидропневматическое ударное устройство | 1977 |

|

SU1044058A1 |

| Гидропневматическое ударное устройство | 1981 |

|

SU968374A1 |

| Рыхлитель | 1982 |

|

SU1048026A1 |

ГИДРОПНЕВМАТИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО, включающее корпус, порщень-боек, имеющий пояски и кольцевую проточку и образующий с корпусом полости взвода, слива и газовую, золотник управления, напорную и сливную магистрали, отличающееся тем, что, с целью уменьшения затрат мощности за счет обеспечения автоматического регулирования энергии удара в зависимости от свойств грунта, устройство снабжено ступенчатым поршнем, который размещен в газовой полости, причем камера, образованная корпусом и цилиндрической поверхностью ступенчатого поршня, гидравлически связана через обратный клапан с полость;о возврата, а через дроссель - со сливной магистралью. (Л 1C со to О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидропневматическое ударное устройство | 1979 |

|

SU846672A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидропневматическое ударное устройство | 1981 |

|

SU968374A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-15—Публикация

1983-02-11—Подача