Изобретение относится к контролю режима горения пылевидного топлива в топочных камерах котлоагрегатов и предназначено для автоматического определения содержания горючих элементов, т.е. потерьJ. топлива с механичес КИМ недожогом (Cj) в эоловых уносах тепловых электростанций, может быть использовано в цементной промьшшенности, металлургии, коксохимии на объектах с камерным способом сжигани пылевидного топлива.

Изв.естна система автоматического определения содержания горючих эле- . ментов в летучей золе, содержащая газозаборное устройство, соединенное с циклоном, измерительный конденсатор, подключенный к измерителю емкости 1 .

Недостатком данной системы является зависимость результатов измерения от колебаний насыпной плотности анализируш ой пробы золы.

Наиболее близкой по технической сущности к предлагаемой является система определения содержания горючих элементов в летучей золе при сжигаНИИ пылевидного топлива в топочной камере котлоагрегата, включающая последовательно соединенные по ходу движения пЕюбы золы заборное устройство, циклон и 1Ш1ЮЗ, а также порционный дозатор, блок дифференциальнотермического анализа, блок управлени и вторичный прибор 2 .

Недостатком этой системы является низкая производительность контроля, которая влияет на оперативность управления процессом сжигания топлива.

Цель изобретения - повышение оперативности контроля процесса сжигания топлива.

Поставленная цель достигается тем, что в системе определения содержания горючих элементов в летучей золе при сжигании пылевидного топлива в топочной камере котлоагрегата, включающей последовательно соединенные по ходу движения пробы 3Oja:i заборное устройство, циклон и ишюз, а также порционный дозатор, блок дифференциально-термического анализа , блок управления и вторичный прибор, дозатор выполнен в виде последовательно установленных дозирукицего с электромагнитом управления и весового бункеров, при этом последний имеет электромагниты фиксации и выгрузки электромагнитных весов с датчиком перемещения, блок дифференциально-термического анализа выполнен во виде взаимосвязанных нагревательной камеры, снабженной приводом для транспортирования пробы золы, датчика теплового потока и усилителя, блок управления включает в себя сис,тему коммутации, схему компенсации разбаланса батареи дифференциальных термопар, два пороговых элемента,

реле времени и генератор импульсов, а вторичный прибор - преобразователь и счетчик интегратора, при этом вход первого порогового элемента блока управления связан с датчиком перемещения электромагнитных весов, а выход - с первым входом схемы компенсации разбаланса дифференциальных термопар, электромагнитом фиксации весового бункера, приводом блока дифференциально-термического анализа и счетчиком интегратора вторичного прибора и через генератор импульсовс электромагнитом дозирующего бункера, вход второго порогового элемента блока управления связан с выходом усилителя блока дифференциальнотермического анализа, а выход - с электромагнитом выгрузки дозирующего бункера, приводом блока дифференциально-термического анализа и через реле времени - с электромагнитами фиксации и выгрузки весового бункера, второй вход схемы компенсации разбаланса дифференциальных термопар связан с усилителем блока дифференциально-термического анализа а выход - с блоком дифференциальных термопар и электромагнитом выгрузки весового бункера.

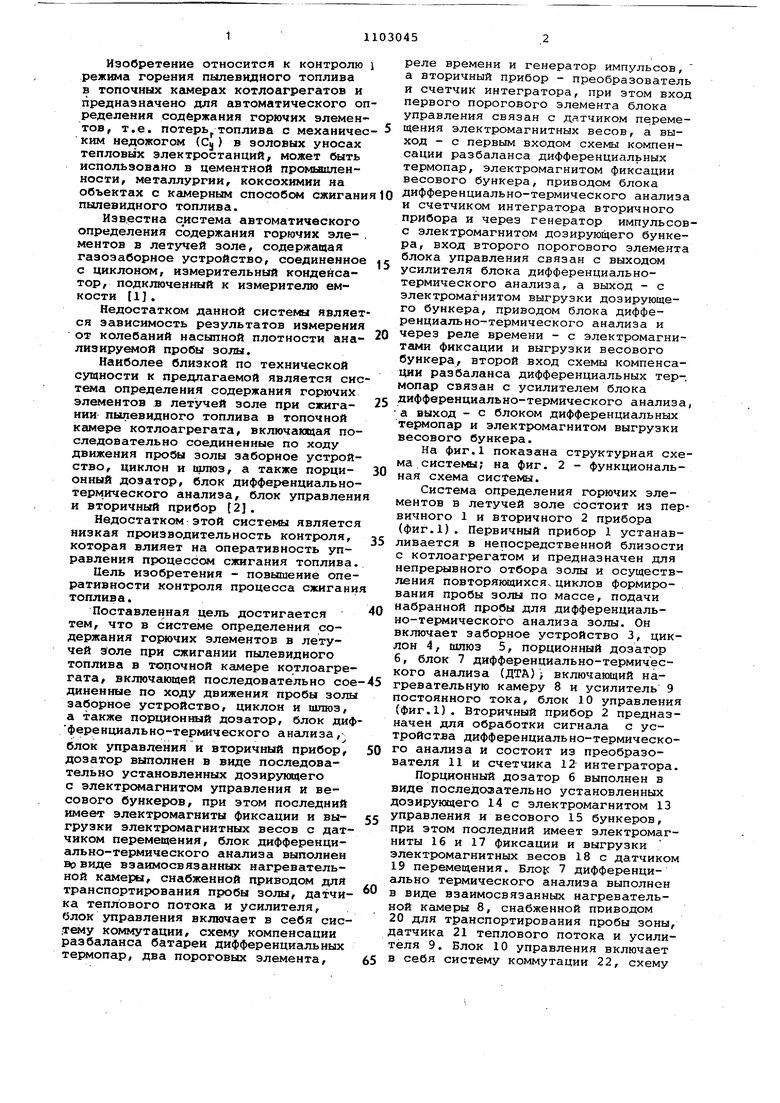

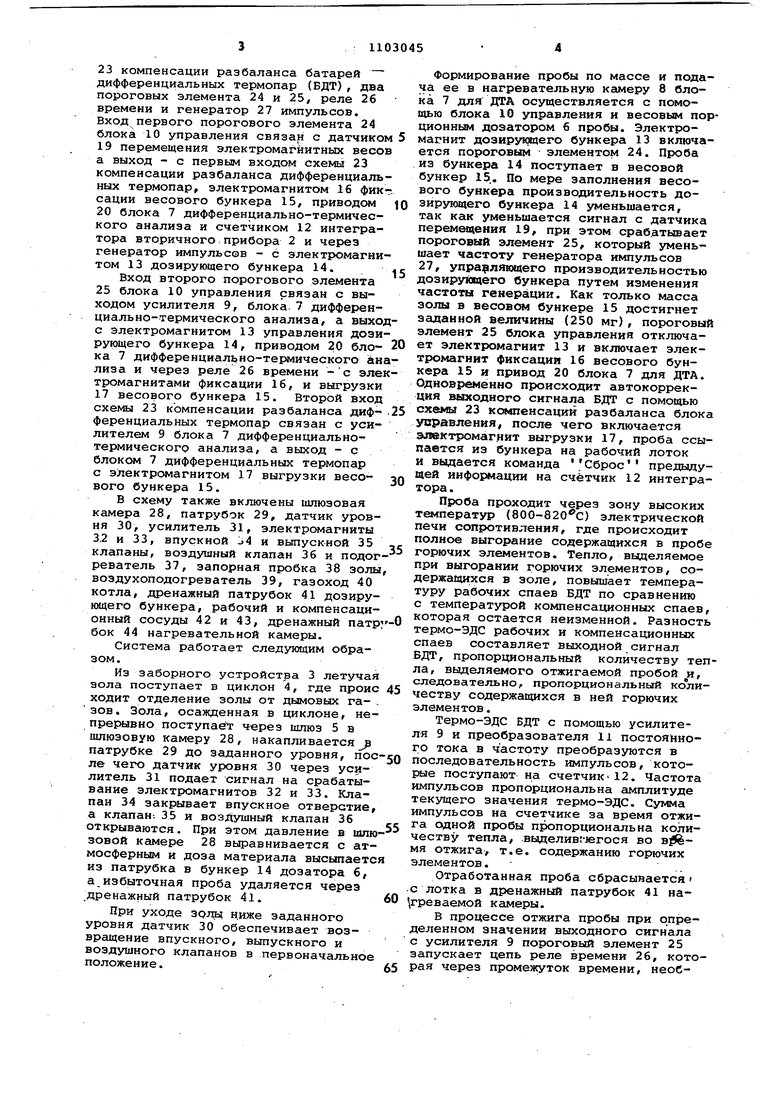

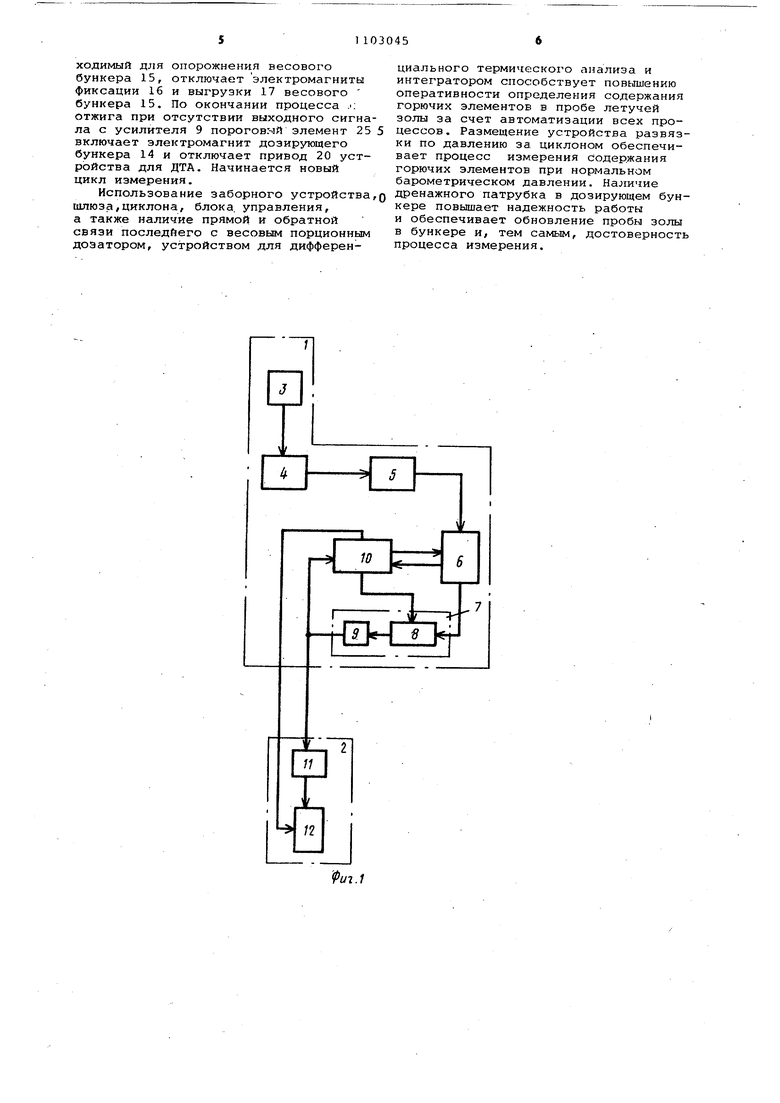

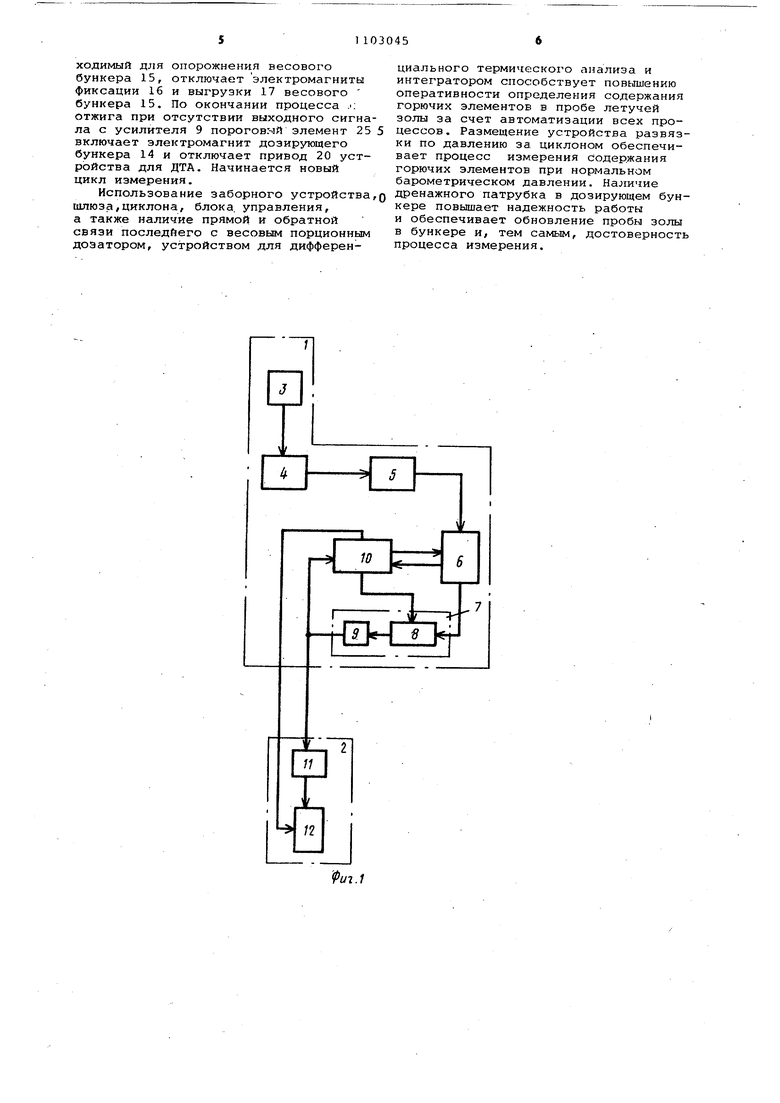

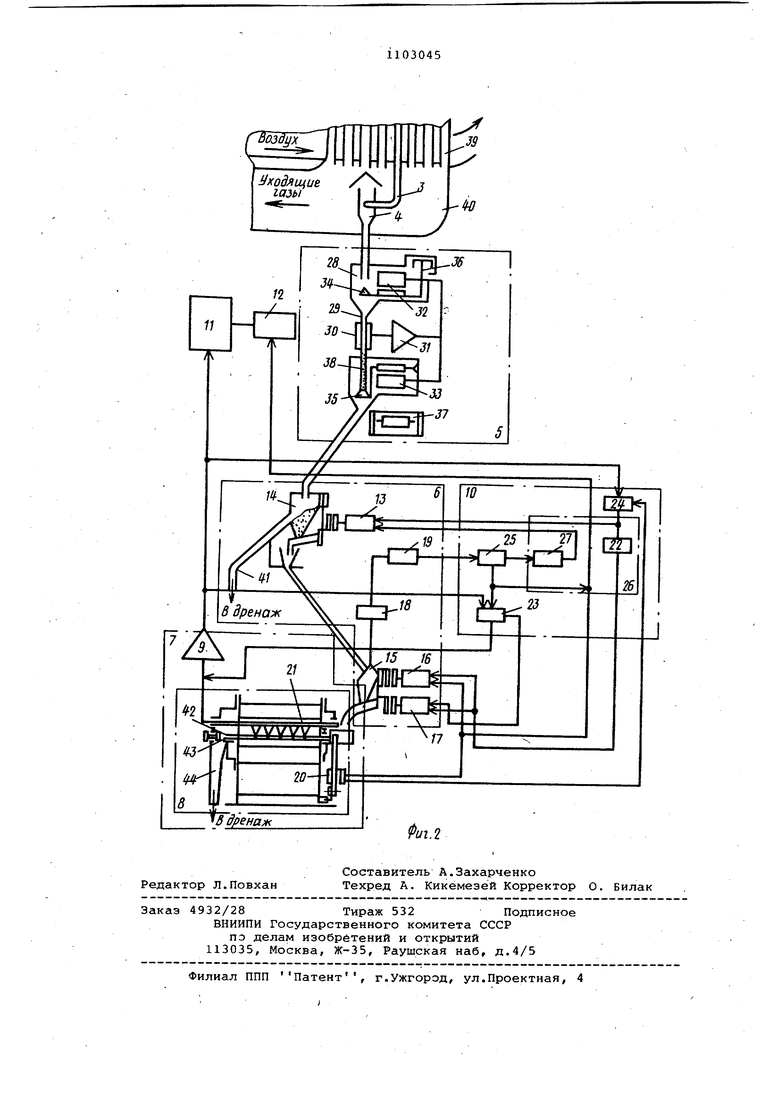

На фиг.1 показа:на структурная схема, системы; на фиг. 2 - функциональная схема системы.

Система определения горючих элементов в летучей золе состоит из первичного 1 и вторичного 2 прибора (фиг.1). Первичный прибор 1 устанавливается в непосредственной близости с котлоагрегатом и предназначен для непрерывного отбора золы и осуществления повторякядихся. циклов формирования пробы золы по массе, подачи набранной пробы для дифференциально-термического анализа золы. Он включает заборное устройство 3, циклон 4, ишюз 5, порционный дозатор б, блок 7 дифференциально-термического анализа (ДТА) ; включающий нагревательную камеру 8 и усилитель 9 постоянного тока, блок 10 управления (фиг.1). Вторичный прибор 2 предназначен для обработки сигнала с устройства дифференциально-термического анализа и состоит из преобразователя 11 и счетчика 12 интегратора.

Порционный дозатор б выполнен в виде последовательно установленных дозирующего 14 с электромагнитом 13 управления и весового 15 бункеров, при этом последний имеет электромагниты 16 и 17 фиксации и выгрузки электромагнитных весов 18 с датчиком

19перемещения. Блок 7 дифференциально термического анализа выполнен в виде взаимосвязанных нагревательной камеры 8, снабженной ПРИВОДОМ

20для транспортирования пробы зоны, датчика 21 теплового потока и усилителя 9. Блок 10 управления включает в себя систему коммутации 22, схему

23 компенсации разбаланса батарей дифференциальных термопар (БДТ), два пороговых элемента 24 и 25, реле 26 времени и генератор 27 импульсов. Вход первого порогового элемента 24 блока 10 управления связан с датчиком

19перемещения электромагйитных весов а выход - с первым входом схемы 23 компенсации разбаланса дифференциальных термопар, электромагнитом 16 фиктсации весового бункера 15, приводом

20блока 7 дифференциально-термического анализа и счетчиком 12 интегратора вторичного прибора 2 и через генератор импульсов - с электрюмагиитом 13 дозирующего бункера 14.

Вход второго порогового элемента 25 блока 10 управления связан с выходом усилителя 9, блока. 7 дифференциально-термического анализа, а выходс электромагнитом 13 управления дозирующего бункера 14, приводом 20 блока 7 дифференциал1 но-термического анализа и через реле 26 времени -с электромагнитами фиксации 16, и выгрузки 17 весового бункера 15. Второй вход схемы 23 компенсации разбаланса дифференциальных термопар связан с усилителем 9 блока 7 дифференциальнотермического анализа, а выход - с блоком 7 дифференциальных термопар с электромагнитом 17 выгрузки весевого бункера 15.

В схему также включены шлюзовая камера 28, патрубок 29, датчик уровня 30, усилитель 31, электромагниты 3.2 и 33, впускной j4 и выпускной 35 клапаны, воздушный клапан 36 и подогреватель 37, запорная пробка 38 золы воздухоподогреватель 39, газоход 40 котла, дренажный патрубок 41 дозирующего бункера, рабочий и компенсационный сосуды 42 и 43, дренажный патр бок 44 нагревательной камеры.

Система работает следующим образом .

Из заборного устройства 3 летучая аола поступает в циклон 4, где проис ходит отделение золы от дымовых га- , зов. Зола, осажденная в циклоне, непрерывно поступает через шлюз 5 в шлюзовую камеру 28, накапливается патрубке 29 до заданного уровня, noc ле чего датчик уровня 30 через усилитель 31 подает сигнал на срабатывание электромагнитов 32 и 33. Клапан 34 закрывает впускное отверстие, а клапан-. 35 и воздушный клапан 36 открываются. При этом давление в шлюзовой камере 28 выравнивается с атмосферным и доза материала высыпаетс из патрубка в бункер 14 дозатора 6, а избыточная проба удаляется через дренажный патрубок 41.

При уходе 3OJ н.иже заданного уровня датчик 30 обеспечивает возвращение впускного, выпускного и воздушного клапанов в первоначальное положение.

Формирование пробы по массе и подача ее в нагревательную камеру 8 блока 7 для ДТА осуществляется с помощью блока 10 управления и весовым порционным дозатором б пробы. Электромагнит дозирукяцего бункера 13 включается пороговым элементом 24. Проба из бункера 14 поступает в весовой бункер 15.. По мере заполнения весового бункера производительность дозирующего бункера 14 уменьшается, так как уменьшается сигнал с датчика перемещения 19, при этом срабатывает пороговый элемент 25, который уменьшает частоту генератора импульсов 27, упра:|1ляю(вего производительностью дозирующего бункера путем изменения частоты генерации. Как только масса золы в весовом бункере 15 достигнет заданной величины (250 мг), пороговый элемент 25 блока управления отключает электромагнит 13 и включает электромагнит фиксации 16 весового бункера 15 и привод 20 блока 7 для ДТА. Одновременно происходит автокоррекция выходного сигнала БДТ с помощью схеки 23 компенсации разбаланса блок управления, после чего включается электромагнит выгрузки 17, проба ссыпается из бункера на рабочий лоток и выдается команда Сброс предыдущей информации на счётчик 12 интегратора.

Проба проходит через зону высоких температур (800-820 с) электрической печи сопротивления, где происходит полное выгорание содержащихся в проб горючих элементов. Тепло, выделяемое при выгорании горючих элементов, содержащихся в золе, повышает температуру рабочих спаев БДТ по сравнению с температурой компенсационных спаев которая остается неизменной. Разност термо-ЭДС рабочих и компенсационных спаев составляет выходной сигнал БДТ, пропорциональный количеству тела, выделяемого отжигаемой пробой я, следовательно, пропорциональный количеству содержащихся в ней горючих элементов.

Термо-ЭДС БДТ с помощью усилителя 9 и преобразователя 11 постоянного тока в частоту преобразуются в последовательность импульсов, которые поступают- на счетчик12. Частота импульсов пропорциональна амплитуде текущего значения термо-ЭДС. Сумма импульсов на счетчике за время отжига одной пробы пропорциональна количеству тепла, выделивг-югося во отжига, т.е. содержанию горючих элементов.

Отработанная проба сбрасывается с лотка в дренажный патрубок 41 на греваемой камеры.

В процессе отжига пробы при определенном значении выходного сигнала с усилителя 9 пороговый элемент 25 запускает цепь реле времени 26, которая через промежуток времени, неоСходимый для опорожнения весового бункера 15, отключает электромагниты фиксации 16 и выгрузки 17 весового бункера 15. По окончании процесса У. отжига при отсутствии выходного сигнала с усилителя 9 пороговнй элемент 25 включает электромагнит дозирующего бункера 14 и отключает привод 20 устройства для ДТА. Начинается новый цикл измерения.

Использование заборного устройства шлюза,циклона, блока, управления, а также наличие прямой и обратной связи последйего с весовым порционным дозатором, устройством для дифференциального термического анализа и интегратором способствует повышению оперативности определения содержания горючих элементов в пробе летучей золы за счет автоматизации всех процессов. Размещение устройства развязки по давлению за циклоном обеспечивает процесс измерения содержания горючих элементов при нормальном барометрическом давлении. Наличие дренажного патрубка в дозирующем бункере повышает надежность работы и обеспечивает обновление пробы золы в бункере и, тем самым, достоверность процесса измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГОРЮЧИХ ЭЛЕМЕНТОВ В ЛЕТУЧЕЙ ЗОЛЕ | 1991 |

|

RU2013707C1 |

| Способ автоматического контроля содержания горючих элементов в летучей золе котлоагрегатов | 1988 |

|

SU1560922A2 |

| Способ автоматического контроляСОдЕРжАНия гОРючиХ элЕМЕНТОВ ВлЕТучЕй зОлЕ КОТлОАгРЕгАТА | 1979 |

|

SU821845A1 |

| Устройство для измерения недожога твердого топлива | 1989 |

|

SU1621656A1 |

| Способ контроля содержания горючих элементов в летучей золе | 1986 |

|

SU1377518A1 |

| Устройство для измерения механического недожога топлива | 1991 |

|

SU1802277A1 |

| ПОРЦИОННЫЙ ВЫСЕВАЮЩИЙ АППАРАТ СЫПУЧИХ УДОБРЕНИЙ | 2002 |

|

RU2213440C1 |

| Устройство для определения углерода в золе уноса пылеугольных котлоагрегатов | 1987 |

|

SU1502994A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU375449A1 |

| Весовой дозатор непрерывного действия | 1977 |

|

SU678321A1 |

СИСТЕМА ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГОРЮЧИХ ЭЛЕМЕНТОВ В ЛЕТУЧЕЙ ЗОЛЕ при сжигании пылевидного топлива в топочной камере котлоагрегата, включающая последовательно соединенные по ходу движения пробы золы заборное устройство, циклон и шлюз, а также порционный дозатор, блок дифференциально-термического анализа, блок управления и вторичный прибор, отличающаяся тем, что, с целью повышения оперативности контроля, дозатор выполнен в виде последовательно установленных дозирующего с электромагнитом управления и весового бункеров, при этом последний имеет электромагниты фиксации и выгрузки электромагнитных весов с датчиком перемещения, блок дифференциально-термического анализа выполнен в виде взаимосвязанных нагревательной камеры снабженной приводом для транспортирования пробы золы, датчика теплового потока и усилителя, блок управления ;включает в себя систему коммутации, схему компенсации разбаланса батареи дифференциальных термопар, два пороговых элемента, реле времени и генератор импульсов, а вторичный прибор преобразователь и счетчик интегратора, при этом вход первого порогового элемента блока управления связан с датчиком перемещения электромагнитных весов, а выход - с первым входом схемы компенсации разбаланса дифференциальных термопар, электромагнитом фиксации весового бункера, приводом блока дифференциально-термического анализа и счетчиком интегратора вторичного прибора и через генера- с тор импульсов - с электромагнитом ® дозирунедего бункера, вход второго |/Л порогового элемента блока управления Iwr связан с выходом усилителя блока диф-J фёрёнциально-термического анализа, а выход с электромагнитом выгрузки дозирующего бункера, приводом блока диФференциально-термичеЬкого анализа и через реле времени - с электромагнитами фиксации и выгрузки весового бункера, второй вход схемы компенсации разбаланса дифференциальных термопар связан с усилителем блока DO дифференциально-термического анализа, а выход - с блоком дифференциальных уермопар и электромагнитом выгрузки 4: Ьесового бункера. сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического контроляСОдЕРжАНия гОРючиХ элЕМЕНТОВ ВлЕТучЕй зОлЕ КОТлОАгРЕгАТА | 1979 |

|

SU821845A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-15—Публикация

1982-07-30—Подача