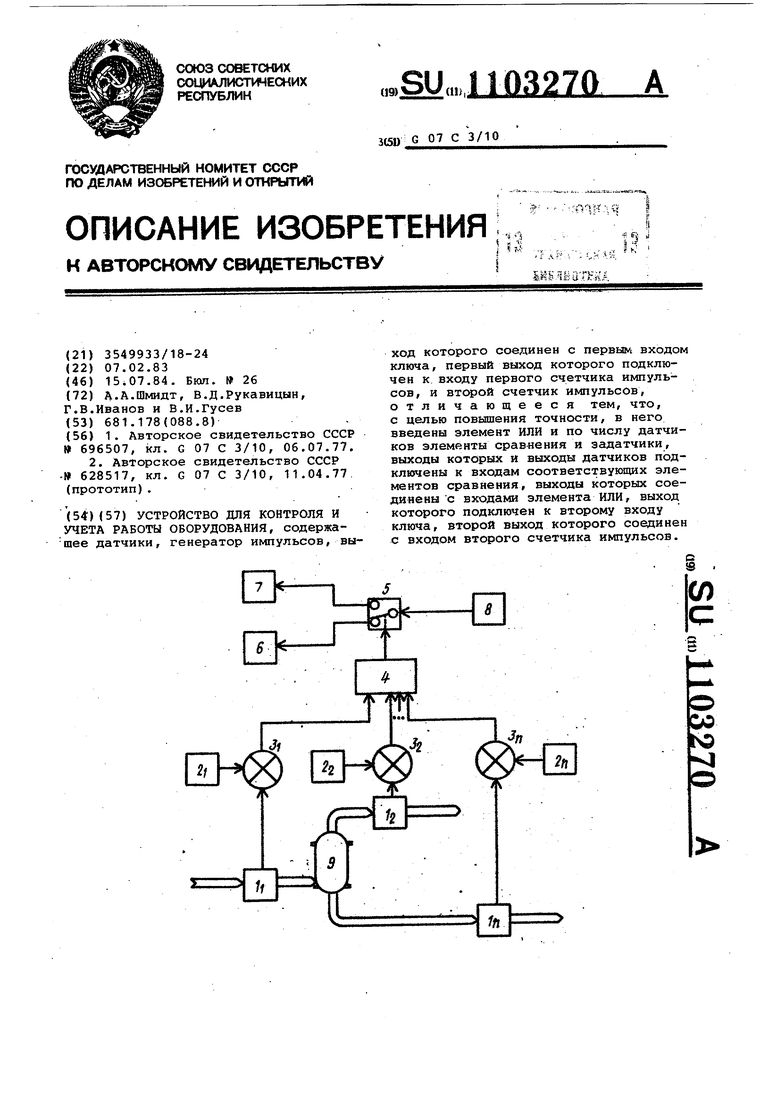

Изобретение относится к устройст вам автоматического контроля работы оборудования и может быть применено в автоматизированных системах управ ления технологическими процессами в химической, нефтехимической и других отраслях промьшшенности. Одной из наиболее актуальных зад в управлении технологическими процессами является контроль работы об рудования. В таких отраслях промышценности, как, например, химическая и нефтехимическая.технологические аппараты (колонны, реакторы), как правило, представляют собой вес ма сложные агрегаты, включающие в с бя электродвигатели, гидравлические пневматические и электрические комм кации, органы запорной и регулирующей арматуры, внутренние объемы. Та кая сложность технологических аппар тов существенно затрудняет задачу к троля их работы. Рабочие состояния парата или его простой уже не могут быть достоверно охарактеризованы единственным параметром, а для их различия необходимо привлекать определенные комбинации параметров ре жима. При этом наиболее распространен такой вариант контроля работы .оборудования, когда наличие сигнала хотя бы с одного параметрического датчика из априорно выбранного множества свидетельствует о рабочем состоянии технологического аппарата в то время как отсутствие сигналов на всех датчиках - о простоте. Известно устройство для контроля и учета работы оборудования, содержащее первый и второй датчики, Iэлемент И, генератор импульсов и счетчик импульсов, предназначенное для выработки сигнала останова оборудования при нарушении заданного интервала между последовательными операциями, режимами 1 . Недостатком известного устройст ва является его функциональная ограниченность, не позволякяцая применять его для контроля сложных агрегатов с непрерывной технологией. Наиболее близким к предлагаемому по технической сущности является устройство для контроля и учета времени работы оборудования на различны режимах, содержащее первый и второй датчики, первый и второй ключи, пер вый и второй счетчики иг отульсов и генератор импуйьсов 2j . Недостатком известного уст юйства является его малая точность вследствие низкой достоверности первичной информации, так как контроль двух режимов работы оборудования производитсй двумя датчиками, т.е. режим работы оборудования вытягивание стекла определяется одним датчиком, режим работы биение - другим датчиком.Контроль режима состояния оборудования с помощью одного чувствительного элемента - датчика снижает достоверность получения информации, так как отсутствие сигнала с датчика еще не является объективным признаком определенного режима состояния оборудования. При отказе датчика сигнал с ; датчика отсутствует, и отсутствие сигнала воспринимается устройством как функциональная информация, что приводит к искажению автоматического учета режимов работы оборудования. Цель изобретения - повышение точности устройства. Указанная цель достигается тем, что в устройство, содержащее датчики, генератор импульсов, выход которого соединен с первым входом ключа, первый выход которого подключен к входу первого счетчика импульсов, и второй счетчик импульсов введены элемент ИЛИ и по числу датчиков элементы сравнения и задатчики, выходы которых и выходы датчиков подключены к входам соответствующих элементов сравнения, выходы котррых соединены с входами элемента ИЛИ, выход которого подключен к второму входу ключа, второй выход которого соединен с входом второго счетчика импульсов. I На чертеже приведена блок-схема предлагаемого устройства. Устройство содержит датчики 1 (параметрические), задатчики 2 (пороговых значений технологических параметров1, элементы 3 сравнения, элемент ИЛИ 4, ключ 5, первый 6 и второй 7 счетчики импульсов, генератор 8 импульсов, контролируемое оборудование 9. Устройство работает следующим образом. Замеренные датчики 1 значения технологических параметров сравниваются в соответствующих элементах 3 сравнения с пороговыми значениями технологических параметров. Пороговые значения- формируются задатчиками 2. Элементы 3 сравнения настраиваются таким образом, чтобы сигнал на их выходах появлялся в тех случаях, когда сравниваемый технологический параметр имеет значение, соответствующее рабочему состоянию контролируемого оборудования. В Тех случаях, когда значение параметра соответствует простою оборудования, сигнал на выходе элемента 3 сравнения должен отсутствовать. Выходы всех элементов 3 сравнения соединены с входом элемента ИЛИ 4. Наличие сигнала налюбом элементе 3 сравнения вызывает срабатывание элемента ИЛИ 4, а выходной сигнал переводит ключ 5 в такое положение, когда его выход соединен со счетчиком 6, где накапливается время работы оборудования, путем счета импульсов с генератора 8. Выход из строя или отключение одного или нескольких датчиков не снижает точности учета (если хотя бы один датчи ;: работает нормально) . В случае останова технологического оборудования 9 значения всех параметров переходят в соответствующую область (по сравнению с пороговыми), и при этом сигналы на выходах всех элементов сравнения исчезают. Элемент ИЛИ 4 возвращает ключ 5 в исходное положение и импульсы с генератора 8 проходят в счетчик 7, где накапливается время простоя.

Применение предлагаемого устройства позволяет существенно повысить точность контроля и учета состояния оборудования при одновременном снижении затрат на устройство. Повышение точности обусловлено тем, что

контроль ведется по группе датчиков. Если вероятность безотказной работы одного датчика составляет в среднем Р,0,9 за 1000 ч непрерывной работы, товероятность безотказной работы, например, одного из трех датчиков становится; ,999 за то же время непрерывной работы. При этом точность контроля увеличивается на

Рд-Г-Р,

.100% (10%). При конкретной

, Р

реализации устройства количество датчиков, задействованных в нем,определяется надежностью работы датчиков, количеством контролируемых технологических параметров, однозначно связанных с состоянием данной единицы оборудования и желаемой точностью контроля. Практически это количество составляет 2-5 датчиков (теоретически количество датчиков не ограничивается) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и учета работы оборудования | 1989 |

|

SU1695344A1 |

| Устройство для контроля и регистрации работы оборудования | 1984 |

|

SU1174956A1 |

| Устройство для контроля работы оборудования | 1980 |

|

SU905838A1 |

| Многоканальное устройство для контроля параметров | 1987 |

|

SU1444714A1 |

| Устройство автоматического управления | 1981 |

|

SU970385A1 |

| Устройство для контроля работы оборудования | 1986 |

|

SU1387027A1 |

| Устройство для контроля и учета времени вытягивания ленты стекла | 1981 |

|

SU959118A1 |

| Устройство для контроля работы бункерной текстильной машины | 1987 |

|

SU1498839A1 |

| Устройство для контроля выполнения плана | 1985 |

|

SU1302306A1 |

| Устройство для определения момента затвердевания отливки | 1987 |

|

SU1488121A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УЧЕТА РАБОТЫ ОБОРУДОВАНИЯ, содержащее датчики, генератор импульсов, вы1 Jход которого соединен с nepBHNi входом ключа, первый выход которого подключен к входу первого счетчика импульсов, и втсчрой счетчик импульсов, отличающееся тем, что, с целью повышения точности, в него введены элемент ИЛИ и по числу датчиков элементы сравнения и эадатчики, выходы которых и выходы датчиков подключены к входам соответствующих элементов сравнения, выходы которых соединены с входами элемента ИЛИ, выход которого подключен к второму входу ключа, второй выход которого соединен с входом второго счетчика импульсов. о4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля и учета работы оборудования | 1977 |

|

SU696507A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля и учета времени работы оборудования на различных режимах, например, времени вытягивания и боения ленты стекла | 1977 |

|

SU628517A1 |

Авторы

Даты

1984-07-15—Публикация

1983-02-07—Подача