Изобретение относится к области автоматического управления и может быть использовано для управления технологическими процессами в хими- . ческой, нефтехимической и других отраслях промышленности.

Управление технологическим процессом осуществляют путем воздействия на отдельные технологические параметры. Среди мнргообразт1я технологических параметров имеются такие, для которых известные системы управления недостаточно эффективны. Так, например, выработка (объем производства в единицу времени) является весьма важным параметром с точки зрения управления технологическим процессом. Особенностью данного параметра является то, что при управлении по заданной программе выработку контролируют по ее интегральному значению за установленный период времени

В У X-dt, (1) где В - интегральное значение выработки ;

X - текущее значение выработки; t,t - время начала и конца установленного периода.

Задачей управления такими параметрами является достижение к концу периода заданного значения

5В А(2)

где А - заданное значение выработки за установленный период или, с учетом (1),

/ Xdt t А . .(3)

10

to

Величина интегрального значения параметра J X-dt зависит как от управляющих воздействий, так и от возмущений, связанных с нарушением

15 функционирования объекта (поломка оборудования, нехватка ресурсов и т.п.). В связи с такими нарушениями возможно образование дефицита выработки

20

д Г a(t)dt - Т X-dt О, (4) -to , -to

где А. - дефицит выработки ;

t - текущее время;

а(t) - заданная программа выработки, причем } a(t)- dt д,

25 Для выполнения уЪловия (3) такой , дефицит необходимо скомпенсировать до конца установленного периода t. Известные системы, как правило, направлены на поддержание заданного

мгновенного, а не интегрального значения параметра.

Известно устройство для контроля режима работы промышленных объектов, включающее датчики, первый и второй интеграторы, реле времени, выполняющее -функции генератора импульсов, а также блоки деления, памяти и индикации . Работает устройство путем измерения двух параметров, интегрирования их текупщх значений, вычисления отношения интегральных значений и контроля режима по полученной величине отношения. Собственно управление производится оперативным персоналом на основании результгьтов контроля 1 ..

Известно также устройство для сравнения плановой и фактической выработки продукции, содержао ее датчик фактической выработки, выполняющий функции задатчика, блок переключател й, генератор импульсов и счетчик, выполняющий функции интегратора, а также табло индикации. Устройство периодически вычисляет величину планового задания на данный момент времени и индицирует ее и величину фактического значения выработки продукции на табло.. Сравнение значений плановой и фактической выработки и управление технологическим процессом осуществляются оперативным персоналом

Недостатками известных устройств при использовании их для управления является низкая точность и оперативность, связанная с необходимостью включать человека-onepaTOpci в контур управления.

Наиболее близким техническим решением к предлагаемому является система автоматического регулирования, содержащая датчик или измерительный элемент, задатчик, элемент сравнения и собственно регулятор, включающий усилительный, корректируютций, силовой (исполнительный) и регулирующий элементы. Система предназначена для воздействия на объект управления с целью сохранения регулируемым параметром заданного текущего значения или же изменения его по заданному закону (заданной программе) 3 .

Недостатком известной системы является то, что при применении ее для управления такими параметрами, как например,вьфаботка не предусмотрена возможность автоматической компенсации дефицита (4), возникающего в связи с временными нарушениями функционирования объекта, и таким образом, не обеспечивается необходимая точность управления.

Цель изобретения - повышение точности устройства.

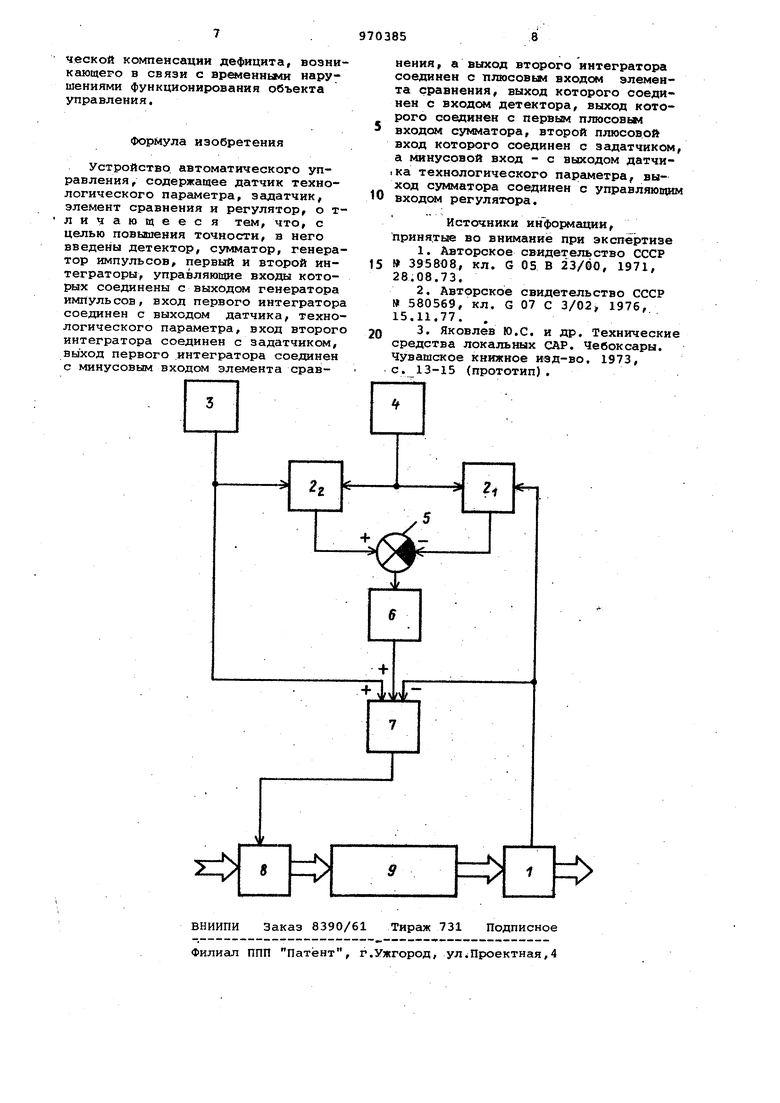

Поставленная цель достигается тем, что в устройство автоматического управления, содержащее датчик технологического параметра, задатчик, элемент сравнения и регулятор, введены детектор, сумматор, генератор импульсов, первый и второй интеграторы, управляющие -входы которьк соединены с выходом генератора импульсов, вход первого интегоатора соединен с выходом датчика технологического параметра , вход второго интегратора соединен с задатчиком, выход первого интегратора соединен с минусовым входом элемента сравнения, выход второго интегратора соединен с плюсовым входом элемента сравнения выход которого соединен с входом детектора, выход-которого соединен с Ъервьм-плюсовым входом сумматора, второй плюсовой вход которого соединен с задатчиком, а минусовой вход - с выходом датчика технологического параметра, выход сумматора соединен с управляющим входом регулятора .

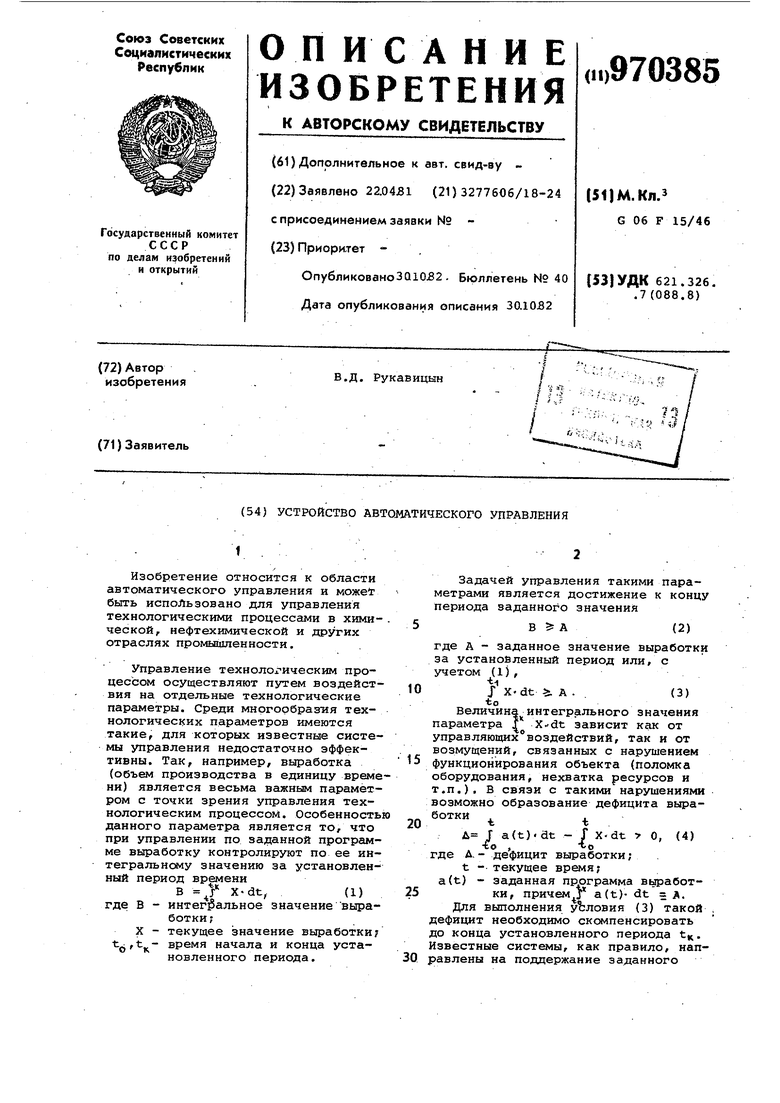

Н|1 чертеже приведена блок-схема предлагаемого устройства,

Устройство содержит датчик 1 технологического параметра 2 к 2 задатчик 3, генератор 4 импульсов, элемент 5 сравнения, детектор б, сумматор 7, регулятор 8, технологический объект 9.

Устройство работает следующим образом.

Сигнал датчика 1 поступает на вход интегратора 2, где вычисляется интегральное значение выходного сигнала J Xdt. Аналогично сигнал a(t) с выхода .задатчика 3 поступает 0 на вход -интегратора 2, где вычисляется интегральное значение сигнала задания J а (t). dt. Интегральные значения сигналов с выходов интеграторов 2 и 2, по команде генератора 4 импульсов поступают на элемент 5 сравнения, где вычисляется разность между интегралом задания и интегралом сигнала датчика (т.е. дефицит выработки в соответствии с (4). Значение разности (дефицита) с выхода элемента 5 сравнения поступает на вход детектора 6. Выходной сигнал детектора 6 равен входному сигналу в случае, если входной сигнал положителен. В случае отрицательного входного сигнала выходной сигнал детектора б равен нулю. Выходной сигнал детектора б поступает на первый плюсовой вход сумматора 7, на второй плюсовой вход которого поступает выходной сигнал задатчика 3.. На минусовой вход сумматора 7 поступает сигнал с выхода датчика 1. Таким образом, алгебраическая сумма на выходе сумматора 7 представляет собой разность между величиной задания и фактическим значением технологического параметра X(t). При этом величина задания выражается следующей завис мостью ьt. act),если raWd-t-lXdiso; to to -tt t ),+ Г aa)dt-J xdt,ecAH JciCt)dt-|xdt7 to tnto tn Управляющее воздействие с выхода сумматора 7 поступает на управляю ци вход регулятора 8. По окончании установленного периода интеграторы 2 и 2,j, сбрасываются на ноль. Устройство может быть реализовано на стандартных блоках пневмоавтоматики электроники или вычислительной техники. В качестве задатчика может быть использовано программно-задаващее устройство. В качестве примера можно сопоста вить результаты управления с помощью известной и предлагаемой систем. Условия расчета: задана выработк А 100 ед при величине установленного периода 10 ч (, t)( 10); заданная программа выработки а (t) 10 ед/ч; в интервале от t «6 до t,2 7, имело место нарушение функционирования объекта, причем те кущее значение выработки было, X Расчет проводится в допущении, что при нормальном функционировании объекта текущее значение выработки равно управляющему воздействию У В известной системе . Q (t). В известной системе в интервале от tg до t. имеем ti -Ьл 1з а-Ь ГаШб1 аа)) оеб-о)-боеА to to . В интервале (t tjj) имеем 0. В интервале () - после восстановления функционирования объекта - управление продолжается по заданной программе: tn к Г xdt JciCtWt Mo(io-7) гоел. iz -Ьг Таким образом фактическая выработка за период при известной системе управления составит J X. dt 60 + о + 30 90 ед. to Погрешность управления известной системы (без -учета погрешности -измерения) tK . .OD /o-i25 100-fO«/o В предлагаемой системе в интервале (Гд t) управление аналогично известному: ti-. il хйЬ бо-Ю-боед; ° в интервале () также шле&л X-dt 0. Таким образом, в момент восстаЧовлени. функционирования t имеем . X-dt 60 + О 60 ед; a(t)dt 10-(7-0) 70 ед to Обраэовавишйся дефицит выработки Д 70-бО 10 суммируется с заданной программой, при этом управляющее воздействие У- становится отличньа от a{t): Y a{t) +iy 10 + 10 20 ед/ч Текущее значение выработки поддерживается равным f о момента tj 8, когда достигается соответствие. . J dt-JXdt f Х(Н еОбА. to -to t-5 a(t).dt 10(8-0) 80 ед. При этом Д О и управление продолжается по заданной программе У 0(t) J x-dt 10 (10-8) 20 ед. Таким образом, фактическая выработка за период при предлагаемой системе управления составит. S X-dt 60+0+20+20 100 ед. ° Погрешность управления предлагаемой системы (без учета погрешности измерения) tf .100% 0. 100 В рассмотренном примере известная система обеспечивает точность управления только на 90%, в то время как предлагаемая система на 100%. На практике используют системы управления выработкой, основанные на автоматическом контроле выработки и неавтоматизированном управлении с помощью оперативного персонала. Такие системы имеют низкое быстродействие, требуют участия человека в контуре управления, не исключают влияния субъективных ошибок на выработку продукции. рименение предлагаемой системы правления позволит повысить быстроействие управления, высвободить валифицированный персонал, занятый онтролем и управлением, исключить убъективные ошибки и повысить точость управления за счет asTOMaTijческой компенсации дефицита, воэникающеро в связи с временм1Л4и нарушениями функционирования объекта управления.

Формула изобретения

Устройство автоматического управления, содержащее датчик технологического параметра, эадатчик, элемент сравнения и регулятор, о тличающееся тем, что, с целью повышения точности, в него введены детектор, сумматор, генератор импульсов, первый и второй интеграторы, управляюише входы которых соединены с выходотл генератора импульсов, вход первого интегратора соединен с выходом датчика, технологического параметра, вход второго интегратора соединен с задатчиком, выход первого интегратора соединен с минусовым входом элемента сравнения, а выход второго интегратора соединен с плюсовьм входом элемента сравнения, выход которого соединен с вход(4 детектора, выход которого соединен с первым плюсовьм входом сумматора, второй плюсовой вход которого соединен с задатчиком, а минусовой вход - с выходом датчигка технологического параметра выход сумматора соединен с управляющим входе регулятора.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 395808, кл. G 05 В 23/00, 1971,

28.08.73.

2.Авторское свидетельство СССР 580569, кл. G 07 С 3/02 1976, 15.11.77. .

3. Яковлев Ю.С. и др. Технические средства локальных САР. Чебоксары. Чувашское книжное изд-во. 1973, с. 13-15 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическое управляющее устройство для регулирования температуры и уровня куба ректификационной колонны | 1978 |

|

SU752243A1 |

| СУПЕРВИЗОРНЫЙ ПРОПОРЦИОНАЛЬНО-ИНТЕГРАЛЬНО-ДИФФЕРЕНЦИАЛЬНЫЙ РЕГУЛЯТОР | 1999 |

|

RU2157558C1 |

| Пневматический регулятор | 1978 |

|

SU752229A1 |

| Гироскопическое устройство для определения курса | 1989 |

|

SU1783302A1 |

| Станция соотношений | 1969 |

|

SU370889A1 |

| Пневматический адаптивный регулятор с переменной структурой | 1983 |

|

SU1285429A1 |

| Регулятор для объекта с переменным транспортным запаздыванием | 1984 |

|

SU1275367A1 |

| Устройство для управления процессом каталитического алкилирования | 1979 |

|

SU905799A1 |

| Устройство для идентификации объекта | 1985 |

|

SU1298718A1 |

| Система автоматического регулирования одностадийным циклом мокрого измельчения | 1982 |

|

SU1255208A1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-22—Подача