Изобретение относится к способам получения белковых продуктов из непищевого жиросодержащего сырья животного происхождения и может быть использовано при производстве кормов для сельскохозяйственных животных для восполнения их потребности в белковых кормах.

Непищевым сырьем животного происхождения являются, в частности, отходы кожевенного производства в виде неочищенных участков шкур, гольевой мездры л т.п.

Известно несколько различных способов обработки непищевого жиросодержащего сырья животного происхождения с целью получения из него корма. Так, например, известен способ получения добавки из отходов кожевенного производства, согласно которому исходное сырье предварительно измельчают и промывают, а затем подвергают длительной тепловлаж остной обработке. В результате зтого способа коллаген (основной белок отходов кожевенного производства} Т1ереходит в раствор с образованием клеевого бульона, который очень плохо поддается сушке. Поэтому его обезжиривают, а затем обезжиренный бульон высушивают и получают белковьШ продукт следующего состава мас.ч.;

Белок65-71

Жир (с кислотным числом

26-30, перекисным числом

до1)-20-12;

Неорганические вещества 5-6

Вода10

Обменная энергия (ОЭ) такого продукта составляет 3248-3345 ккал/кг энергетическая питательность 1,2-1,3 кормовых единиц (к.е.).

Указанный продукт не полностью peaлизует биологически полноценные компоненты исходного сырья, в частности жира, что значительно понижает его питательную ценность. Процесс же обезжиривания, как правило, сопровождается дополнительными потерями белка. Как показали исследования, этм потери достигают в целом 40-70% от исходного количества, т.е. технология не является безотходной. Кроме того, вместе с жиром удаляется значительная 4actb имеющихся в сырье жирорастворимых витаминов А, Е.Д, а оставшаяся в продукте часть этих витаминов разрушается, чему способствуют продукты окисления оставшегося жира, образующиеся в результате его длительной Обработки.

Известен также способ получения кормовой добавки из недубленных отходов кожевенного производства, включающий предварительное грубое, а затем тонкое измельчен ие и тепловую обработку измельченного сырья в среде нагретого жира, взятого в двукратном-количестве к весу сырья с последующим двукратным Отделением жира путем центрифугирования и сушки обезжиренной массы.

В данном случае также получают обезжиренный белковый продукт с пониженными питательными свойствами, причем обезжиривание является необходимой операцией, так как многократно циркулирующий нагретый жир, находящийся при высокой те.мпературе длительное время, приводит к ухудшению питательных свойств, повышению кислотного числа, так как S процессе тепловой обработки сырье смешивается с жиром.

Кроме того, получение белкового .продукта в данном случае связано со значительными энергетическими затратами и большими расходами жира.

Целью изобретения является получение из непищевого жиросодержащего сырья животного происхождения, например голь.евой и сырьевой мездры, кормовой добайки с повышенными питательными свойствами и высокой биологической ценностью.

, Поставленная цель достигается тем, что в способе получения кормовой добавки, включающем промывку, грубое и тонкое измельчение сырья и тепловую обработку, тепловую обработку сырья осуществляют нагретым воздухом или перегретым паром, имеющим температуру 135-190°С в течение 120-600 с, причем после грубого измельчения осуществляют нейтрализацию сырья минеральной кислотой.

Кормовую добавку согласно изобретению получают в виде гранул серого цвета с запахом, присущим термообработанным мясным продуктам, диаметр гранул 2-5 мм, В процессе транспортировки гранулы не разрушаются с образованием пылевидного остатка, что обеспечивает их полную сохранность, не вызывая дополнительный потерь.

Способ получения белково-жирового продукта заключается в том. Что берут пищевое сырье животного п,роисхождения, которое может представлять собой, например, отходы кожевенного производства (гольевую или сырьевую мездру, а также краевые участки шКур), и измельчают эти продукты на мездрорезке до кусков 5-10 см (грубое измельчение).,

Измельченное сырье в этом случае нейтрализуют раствором H2S04, HCI или сернокислым аммонием и промывают проточной водой. Затем сырье подают на мясорубку, в которой его обезвоживают до 60-80 % и

511033846

одновременно формируют гранулы с диа- при практически полном сохранении всего метром 2-5 мм (тонкое измельчение). Грану - количества белка и жира, находящегося в лы подвергают одностадийной исходном сырье, термообработке в нагретом воздухе или перегретом паре при температуре ISS-ISO I 5 Поимер1. Гольевую мездру в количев течение 120-600 с. В ходе термообработки стве 1000 кг, содержащую мас.ч.: белок 10; сначада происходит варка сырья, сопровож жир 8,9; неорганические вещества 1,1; вода дающаяся повышением температуры и 80, измельчают на мездрорезке до кусков умемьшением влажности последнего и в ос- размером 5-10 см (грубое измельчение), заHDBflOM завершающаяся при температуре тем подают в баркас,где нейтрализуют 1%сырья 130°С и влажности 30-40%, а затем ным раствором H2S04 для удаления происходит резкое возрастание температу- кремнефтористого натрия и сульфидов и ры продукта до 136-160 С одновременно с -промывают проточной водой. После этого удалением влаги от 30-40 до 7-10%.сырье подают на мясорубку, в которой матКак показали исследования, максималь- 15 рица имеет диаметр отверстий 2 мм. На этой

, ное сохранение кчзличества белка и жира мясорубке осуществляют измельчение

исходного сырья в биологически полноцен- сырья до гранул с диаметром 2 мм (тонкое

HOiii форме может быть обеспечено при измельчение) с одновременным отжимом

предлагаемом способе обработки сырья, его до влажности 60%. Гранулы подвергают

колода в процессе варки, обезвреживания и 2) термообработке нагретым воздухом при

сушки л ро.чех:сы нарушения связей коллаге- температуре в течение 120 с. В рена и удаления влаги опережают процесс зультате получают белково-жировой проркиеления жира., дукт содержащий, мас.ч.:

Боли термообработку производить приБелок45

температуре теплоносителя ниже 135%, то 25 жир (с кислотным числом температура сырья будет ниже и его6, перекисным числом 0,02)40

аарка не будет завершена в указанный ин-Неорганические вещества5

тервал времени, что не дает возможностиВода10

.получения биологически полноценного про- Перевариваемость продуктов 80%. Выход дVктa. При повышении температуры тепло- 30 готового продукта составляет 222 кг. носителя выше 190°С происходит

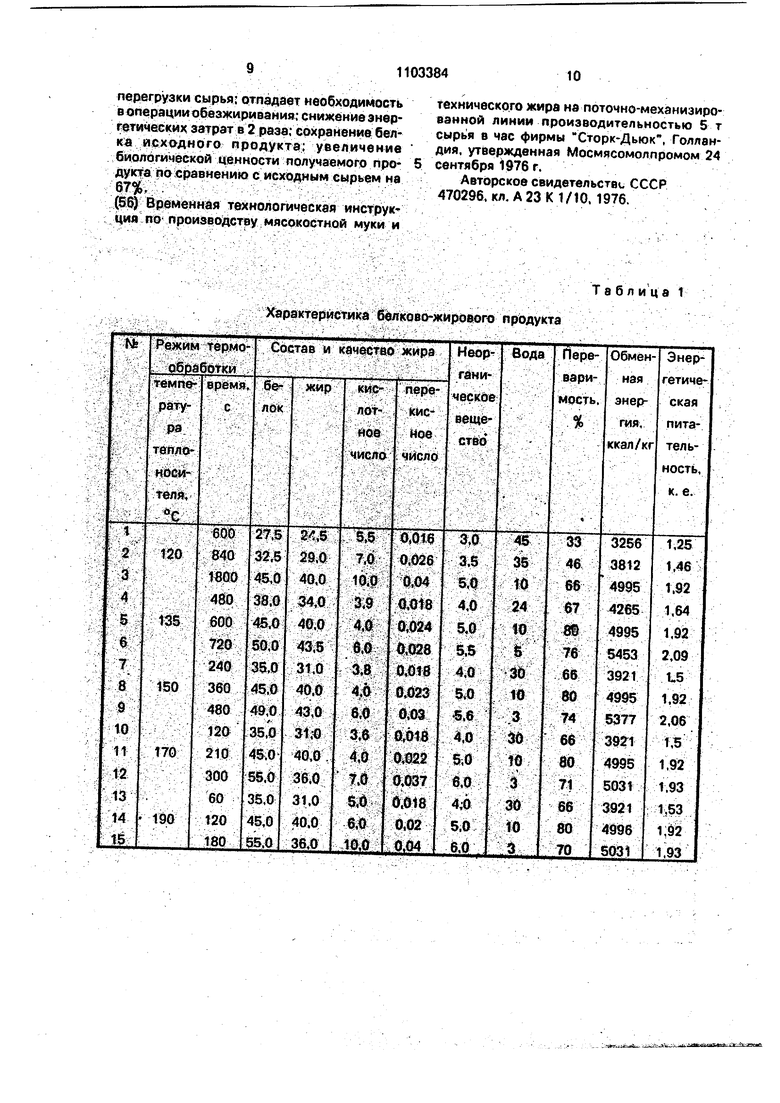

разложение органических составляющихАналогичные примеры, рассматриааю |рходного сырья, что также снижает щие способ получения в соответствии с шческую ценность продукта.. предлагаемыми режимами термообработки

бремя обработки меньше 120 с необес белково-жирового продукта из гольевой .11ечивает завершения процесса, а время . мездры,аналогичного приведенному в притермообработки выше Юмин ведет к разло- мере, при$едены в табл.1, жению органических доставляющих «1сход-П р vt м @ р 2. Краевые участки шкур в

ного сырья..; , количестве 1000 кг, содержащие мас.ч.г

Получаемый кормовой продукт содер- , , Жир4,9

жит в своем составе жирорастворимые ви-ч . Неорганические вещества1,5

тамины А, Д, Е, в примерном кол|лч$етееВода .80

27,6; 0,6; f8,5: интегральных едиииц/F кор- измельчают на мездрорезке до кусков раз« а. - .45 мером 5-ТО см; затем подают в баркас, где

- Указанные витамины сохраняют с&ою кислоты и промывают проточной водой, биологическую активность ввиду отсутствийПосле этого сырье подают на мясорубокислг1тельных процессов жира, о чем сей- ку. в которой установлена Матрица с диаметдетельствуют его невысокие значения кис- 50 ром отверстий 5 мм. На этой мясорубке лотных и пёрекисных чисел. Наличие . осуществлян т измельчение сырья до гранул упомянутых виtaминoв также повышает би- с диаметром 5 мм с одновременным ртжиологическук) ценность получаемого беякОг мом до влажности 80%. Затем гранулыподво-кормового продукта.;верга.ют термообработке нагретым

Обменная энергия предлагаемого, п. 600с. В результате получают белкоао-жиродукта составляет 4024-5453 ккал/кг энер- вой проду1|пг, содержащий, мас.ч.: гетическая питательность 1,46-2,09 к.е.Белок61

Такое соотношение компонентов в вы-Жир (с кирлотнадм числом 3,9,

сушенном продукте может быть обеспечено перекискым «шелом 0,024)22

40 Белок13,6

;, их нейтрализуют 1 %-ным раствором серной

65 воздухом при температуре в течение

Неорганические вещества7

Вода10

Выход готового продукта222 кг.

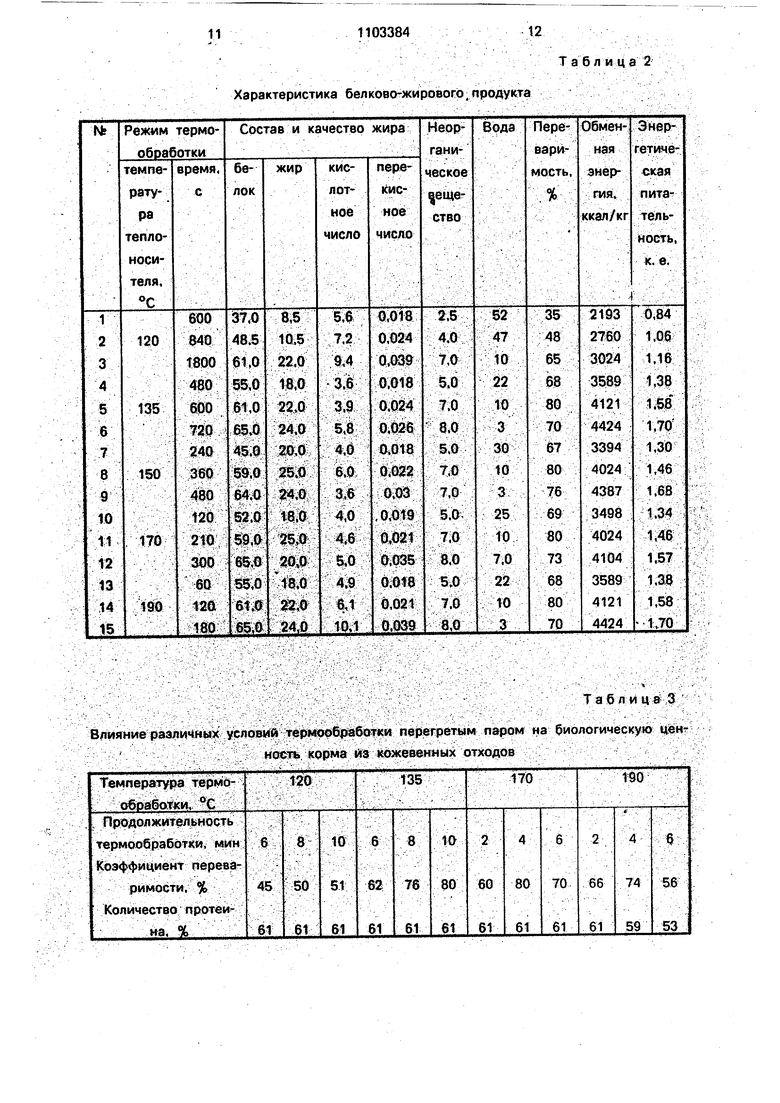

Аналогичные примеры, рассматривающие способ получения белково-жирового продукта в соответствии с предложенными режимами термообработки из краевых участков шкур, аналогичного приведенному в данном примере, сведены в табл.2.

Как видно из табл.1 и 2, термообработка, осуществляемая при температуре теплоносителя (Nfe 1,2 и 3) в течение 600 или 840 С, не дает возможности йолучать конечный продукт требуемого количественного состава (количество воды превышает 10 вес.ч.), что резко ухудшает его биологическую ценность, А Для получения продукта, в состав которого вода входит в количестве 10 мас.ч., необходимо затратить значительное времй(180с).

Аналогично, обработка сырья гфи температуре 190°С в течение 60 с. (см.табл.1 и 2, № 13) не позволяет получить продукт необходимой влажности (вода 22 вес.ч.).

Обменная энергия полученного белково-жирового продукта по сравнению с известными возрастает в 1,5 раза. Кроме того, полученный продукт характеризуется улучшенными качественными показателями жира.

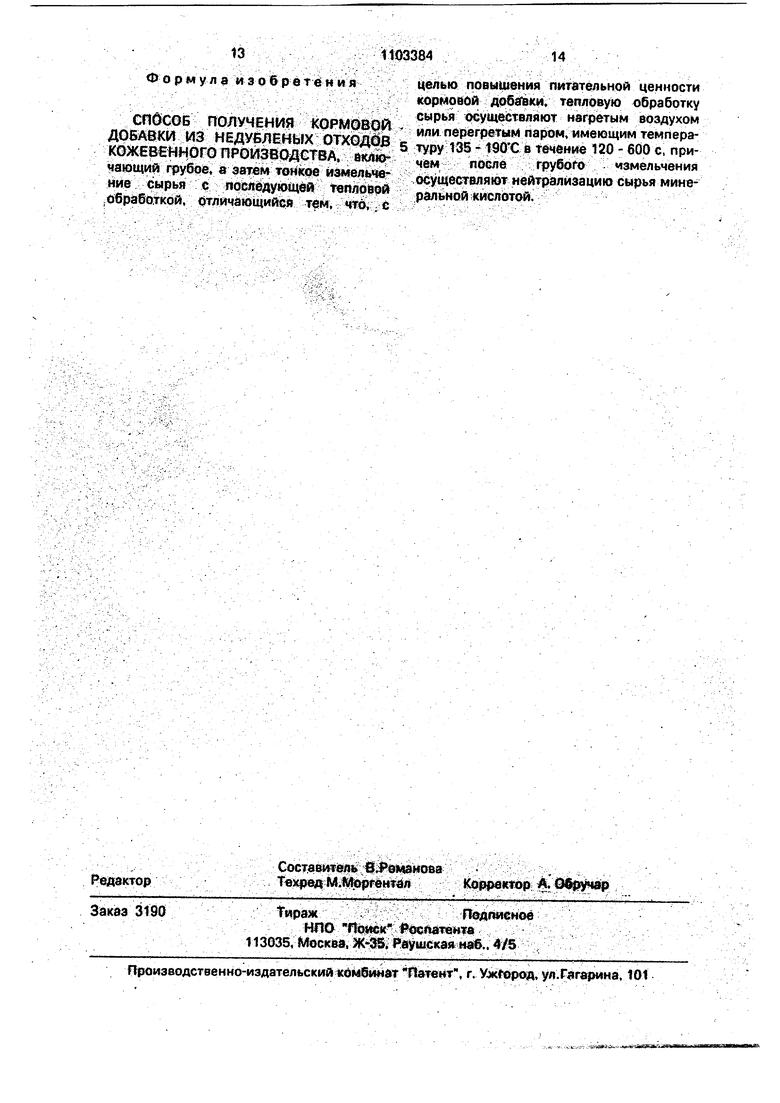

П р и м е р 3. Проводят работы по получению корма из отходов кожевенного производства с использованием термообработки перегретым паром. Сырье обрабатывают теплоносителем при температуре 110-200°С, время обработки одного образца 1-15 мин.

Отходы кожевенного производства (сырьевая и гольевая, мездра) были предварительно освобождены от токсических веществ и измельчены.

Биологическая оценка на основе опытов по определению перевариваемости fn vitro и данные химического состава получаемого продукта показали,что обработка коллегенсодержащихотходовс

использованием перегретого пара является эффективной в области температур 135ISO C при продолжительности термообработки 2-10 мин (см.табл.З).

Обработка кожевенных отходов перегретым паром в области температур 135190°С при продолжительности обработки 2-10 мин устранила Слипание частиц, характерное для традиционных способов термообработки коллагеНосодержащего сырья и обеспечила ему равномерный глубинный прогрев, что позволило одновременно в одном аппарате за время не более 10 мин провести два процесса (варку и сушку) и

получить продукт доступный действию ферментов пищеварительного тракта.

Биологическая ценность продукта повышается за счет сохранения в нем жира, содержащегося в исходном сырье, но жира с определенными свойствами (кислотное число менее 10, перекисное 0,03). -В таком состоянии жир не только сам усваивается

организмом животного, но и позволяет усвоить находящиеся в сырье витамины. Между тем в известных способах ввиду длительности теплового воздействия жир в конечном продукте получают мало пригодным для кормления животных. Его вынуждены удалять и используют в качестве технического жира Вместе с жиром удаляются витамины А, Е, Д. Кроме того, вметете с жиром удаляется часть легкорастворймого

коллагена, а в процессе удавливания жира наблюдаются значительные его потери в виду малой разницы объемных аесов Жира и жидкости. Общие потери белка и жира по существующим технологиям достигают 4070%, а витаминов А. Е, Д до 100%.

Опь1ты по кормлению лтиц показали, что 2% добавки к комбикормам предлагаемого продукта эквивалентны 4% добавок существующих продуктов. Продукт,

получаемый предложенным способом, обрабатывается и выпускается в виде гранул (а не порошка) диаметром 2-5 мм. Это на несколько порядков уменьшает поверхность массообмена (окисления) и, как riOK iзали опыты, обеспечивает весьма незначительное изменение свойств жира (кислотное число не более 1-2 единиц, перекисное 0,05) при хранении в негерметизированном состоянии в течение 1/2 года при

температуре воздуха 25°С и влажности его 40-50%.

Способ может быть осуществлен на сушилках кипящего, .фонтанирующего или продуваемого слоя. При температуре теплоносителя 135-150°С применяются сушки фонтанирующего слоя, при 151-170С - сушилки кипящего слоя, при 171-190°С - руШИЛ1Л1 продуваемого слоя, . Возможны и другие установки для обработки гранул, например шахтные сушилки, вихревые сушилки и т.п.

Предлагаемый способ получения продукта обеспечивает по сравнению с существующими следующие преимущества:

интенсификацию процесса за счет увеличения пропускной способности единицы полезно оборудования и упрощения технологического цикла (сокращены 4 операции); одновременное проведение процессов варки-обезвреживания и сушки без

перегрузки сырья: отпадает необходимость в операцииобезжиривания:; снижение энергетических затрат в 2 раза: срхракение; белка ИСХОДНОГО продукта; увеличение биояЬгйчёсхой ценности получаемого продук а по сравнению с исходным сцрьем на 6Т5& ;:: :: -v: .;-:::- -.;;::.,:/,;;/;

Временная технологическая инс-грук ция ПО производству. МЯСОКОСТНОЙ муки и

технического жира на поточно-механизированной линии производительностью 5т сырья в час фирмы Сторк-Дьюк, Голландия, утвержденная Мосмясомолпромом 24 сентября 1976 г.

Авторское свидетельстве СССР 470296, кл. А 23 К 1/10. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормовой муки (его варианты) | 1979 |

|

SU967453A1 |

| Способ получения кормового протеина из обрези сырых шкур КРС | 2024 |

|

RU2833616C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА | 2004 |

|

RU2278166C1 |

| Способ получения белкового гидролизата | 1990 |

|

SU1730162A1 |

| СПОСОБ ОБРАБОТКИ ШКУР КРУПНОГО РОГАТОГО СКОТА ДЛЯ ПОЛУЧЕНИЯ КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА ПИЩЕВОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2795059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ СОБАК И ЗВЕРЕЙ НА ОСНОВЕ КЕРАТИНОСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2505993C2 |

| Порошковый коллагеновый материал и способ его получения | 2023 |

|

RU2820352C1 |

| Способ переработки недубленых отходов кожевенного производства на корм | 1982 |

|

SU1132893A1 |

| Способ получения белкового гидролизата | 1990 |

|

SU1787010A3 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ ИЗ СЫРЬЯ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 2001 |

|

RU2203559C2 |

Харф(т0рист 1кд ё продукта

Т а б л и ц а 1

gjtaijg -. jy g-j

Характеристика белковотжирового.продукта

Влияние различных условий термообработки перегретым паром на биологическую цен.ность, корма из кожевенных отходов

Т а блиц а 2

Таблица 3

13110338414

Формула изобретенияцелью повышения питательной ценности

СПбСОБ пплучрнмя 1 прмпопй осуществляют нагретым воздухом ДОвТвШ ИзТд 1лЕНЫХ О или перегретым паром, имеющим темпераB Sir - - .ГяГя

г г°: siysr : г г ----обработкой, отличающийся тем. что. с Ральной кислотой.

кормовой добаюки. тепловую обработку

Авторы

Даты

1993-10-30—Публикация

1982-06-03—Подача