2.Устройство по п.1, о т л ичающееся тем, что узел индивидуального нагружения лепестков

размещен в выполненном вцилиндрической оправке продольном радиальном пазу

3.Устройство по П.1 о т л ичающееся тем, что узел индивидуального нагружения лепестков размещен в выполненном в корпусе продольном радиальном пазу.

3672

4. Устройство по П.1, о т л и- чающееся тем, что, с целью расширения диапазона измерения за счет изменения рабочего зазора, оно снабжено съемной втулкой с продольным радиальным пазом, закрепленной на цилиндрической оправке с помощью шпонки, при этом пазы на оправке и втулке совмещены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения жесткости лепестко-ВОгО гАзОдиНАМичЕСКОгО пОдшипНиКАи СТЕНд для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU838492A1 |

| Турбохолодильник,газодинамическая лепестковая опора турбохолодильника,способ изготовления лепестковых элементов опоры (его варианты) и устройство для изготовления этих элементов | 1982 |

|

SU1089367A1 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| Газодинамический подшипник | 1985 |

|

SU1343139A1 |

| ГАЗОДИНАМИЧЕСКИЙ РАДИАЛЬНЫЙ ПОДШИПНИК | 1991 |

|

RU2010119C1 |

| КОМБИНИРОВАННЫЙ РАДИАЛЬНО-ОСЕВОЙ ГАЗОДИНАМИЧЕСКИЙ ЛЕПЕСТКОВЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2489615C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2529294C1 |

| Газодинамическая осевая опора | 1990 |

|

SU1754949A1 |

| Газодинамическая лепестковая опора скольжения | 1988 |

|

SU1666822A1 |

| КОНИЧЕСКИЙ ЛЕПЕСТКОВЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2437005C2 |

1. УСТРОЙСТВО ДЛЯ КОНТРОЛ ГАЗОДИНАМИЧЕСКОЙ ЛЕПЕСТКОВОЙ ОПОРЫ содержащее корпус, установленный в нем с возможностью поворота на 360 нагружающий элемент в виде цилиндрической оправки и систему измерения деформации упругих лепестков опоры, отличающееся тем, что, с целью повышения точности измерения, устр ойство снабжено узлом индивидуального нагружения лепестков, выполненного в виде кинематически связанных шпона из электропроводного материала, плоской пружины, радиально подвижного и аксиально подвижного клиньев, сопряженных наклонными поверхностями, а система измерения деформации снабжена размещенными в корпусе контактными кольцами и тензодатчиком, закрепленным на плоской пружине.

Изобретение относится к области машиностроении и может dыть использовано для определения упругих характеристик лепестков газодинамических опор

Известно устройство для измерения жесткости лепестков газодинамической опоры, содержа1цее корпус, нагружаюгщй элемент, выполненный в виде, надуваемого эластичного баллонаи размещенный внутри опоры, и систему измерения деформации упругих лепестков опоры.

Однако известное устройство обладает недостаточной точностью,так как не учитывает влияния фрикционных связей сопряженных лепестков и, кроме того, конструктивно сложно Известен также стенд для измерения жесткости лепесткового газодинамического подшипника, содержащий корпус, установленный в нем с возможностью поворота на 360 нагружаювшй элемент в виде цилиндрической оправки и систему измерения деформации упругих лепестков.

При этом цилиндрическая оправка установлена с эксцентриситетом относительно собственной геометрической оси.

Однако известный стенд обладает недостаточной точностью, так как не позволяет оценить влияние погрешностей монтажа фрикционных связей лепестков под нагрузкой.

Целью изобретения является п-.вышение точности измерения с одновременным расширением диапазона измерений.

Указанная цель обеспечивается тем, что устройство для контроля газодинамической лепестковой опоры, содержащее корпус, установленный в нем с возможностью поворота на 360°, нагружающий элемент в виде цилиндрической оправки и систему измерения деформации упругих лепестков опоры, снабжено узлом индивидуального нагружения лепестков, выполненного в виде кинематически связанных шпона из электропроводного материала, плоской пружины, радиально подвижного и аксиально подвижного клиньев,

сопряженных наклонными поверхностями, а система измерения деформации снабжена размещенными в корпусе контактными кольцами и тензодатчиком, закрепленньм на плоской пружине. При

этом узел индивидуального нагружения лепестков размещен в выполненном в цилиндрической оправке продольном радиальном пазу, а узел индивидуального нагружения лепестков размещен

в выполненном в корпусе продольном радиальном пазу и, кроме того, устройство снабжено съемной втулкой с продольным радиальным пазом, закрепленной на цилиндрической оправке

с помощью шпонки, при этом пазы на оправке и втулке совмещены.

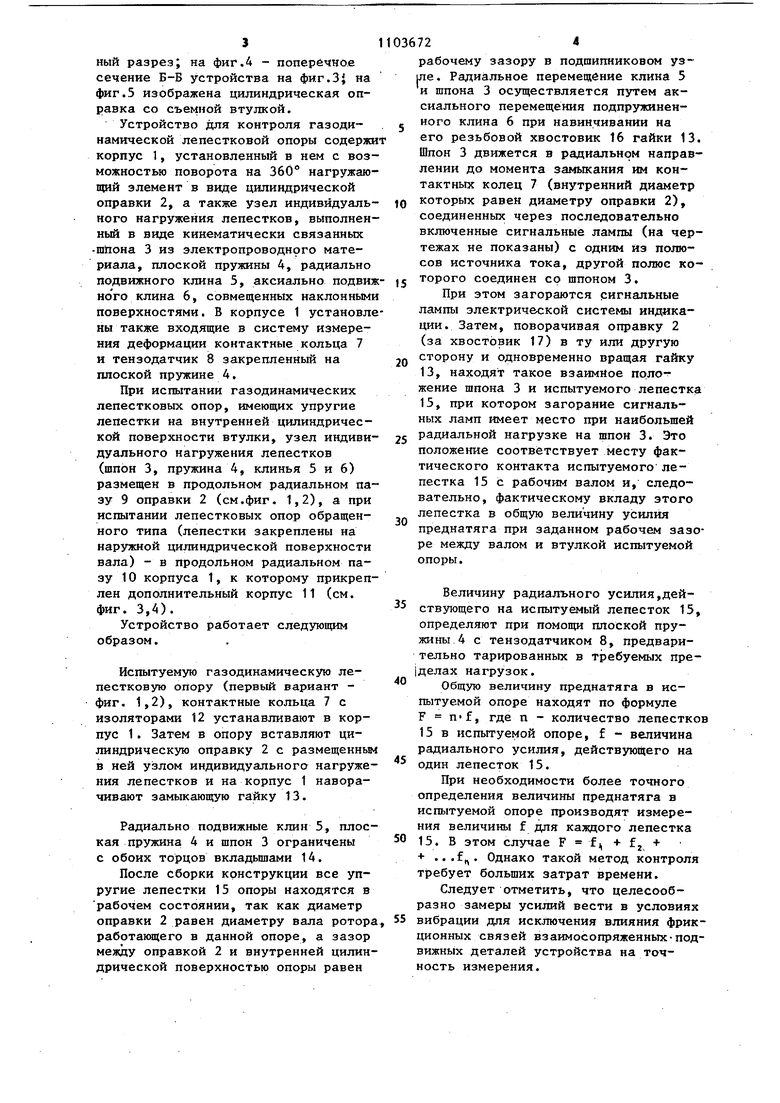

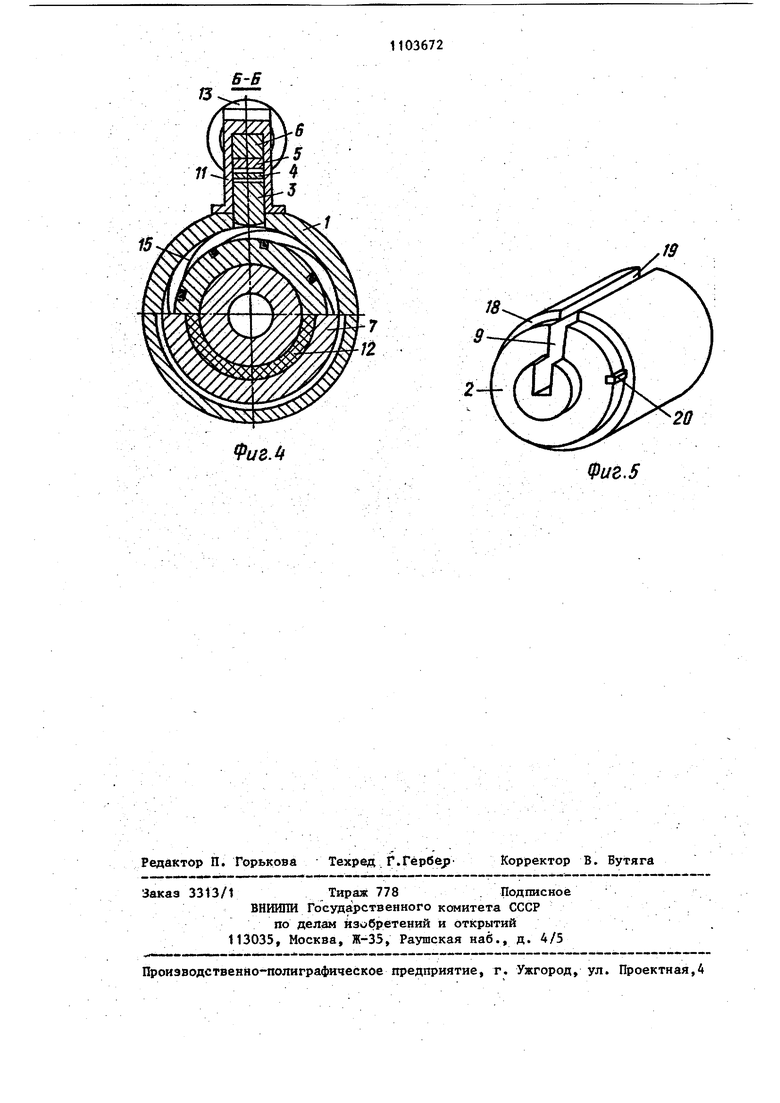

На фиг.1 изображено устройство для контроля газодинамической лепестковой опоры, продольный разрез; на фиг.2 - поперечное сечение А-А устройства на фиг.1; на фиг.З изображен вариант устройства при закрепленном узле индивидуального нагружбния лепестков на корпусе, продольный разрез; на фиг.4 - поперечное сечение Б-Б устройства на фиг.З на фиг.5 изображена цилиндрическая оправка со съемной втулкой. Устройство для контроля газодинамической лепестковой опоры содерж корпус 1, установленный в нем с воз можностью поворота на 360° нагружаю щий элемент в виде цилиндрической оправки 2, а также узел индивидуаль ного нагружения лепестков, выполнен ный в виде кинематически связанных -шпона 3 из электропроводнрго материала, плоской пружины 4, радиально подвижного клина 5, аксиально подви ного клина 6, совмещенных наклонным поверхностями. В корпусе 1 установл ны также входящие в систему измерения деформации контактные кольца 7 и тензодатчик 8 закрепленный на плоской пружине 4. При испытании газодинамических лепестковых опор, имеющих упругие лепестки на внутренней цилиндрической поверхности втулки, узел индиви дуального нагружения лепестков (шпон 3, пружина 4, клинья 5 и 6) размещен в продольном радиальном па зу 9 оправки 2 (см.фиг. 1,2), а при испытании лепестковых опор обращенного типа (лепестки закреплены на наружной цилиндрической поверхности вала) - в продольном радиальном пазу 10 корпуса 1, к которому прикреп лен дополнительный корпус 11 (см. фиг. 3,4). Устройство работает следующим образом. Испытуемую газодинамическую лепестковую опору (первый вариант фиг. 1,2), контактные кольца 7 с изоляторами 12 устанавливают в корпус 1. Затем в опору вставляют цилиндрическую оправку 2 с размещенны в ней узлом индивидуального нагруже ния лепестков и на корпус 1 наворачивают замыкающую гайку 13. Радиально подвижные клин 5, плос кая пружина 4 и шпон 3 ограничены с обоих торцов вкладьш1ами 14. После сборки конструкции все упругие лепестки 15 опоры находятся в рабочем состоянии, так как диаметр оправки 2 равен диаметру вала ротор работакндего в данной опоре, а зазор между оправкой 2 и внутренней цилин дрической поверхностью опоры равен 72Л рабочему зазору в подшипниковом узРадиальное перемещение клина 5 е. 3 осуществляется путем аки шпона сиального перемещения подпружиненного клина 6 при навинчивании на его резьбовой хвостовик 16 гайки 13. Шпон 3 движется в радиальном направлении до момента замыкания им контактных колец 7 (внутренний диаметр которых равен диаметру оправки 2), соединенных через последовательно включенные сигнальные лампы (на чертежах не показаны) с одним из полюсов источника тока, другой полюс которого соединен со шпоном 3. При этом загораются сигнальные лампы электрической системы индикации. Затем, поворачивая оправку 2 (за хвостовик 17) в ту или другую сторону и одновременно вращая гайку 13, находят такое взаимное положение шпона 3 и испытуемого лепестка 15, при котором загорание сигнальных ламп имеет место при наибольшей радиальной нагрузке на шпон 3. Это положение соответствует месту фактического контакта испытуемого лепестка 15 с рабочим валом и, следоБатально, фактическому вкладу этого лепестка в общую величину усилия преднатяга при заданном рабочем зазоре между валом и втулкой испытуемой опоры. Величину радиального усилия,действующего на испытуемый лепесток 15, определяют при помощи плоской пружины 4 с тензодатчиком 8, предварительно тарированных в требуемых преIделах нагрузок. Общую величину преднатяга в испытуемой опоре находят по формуле F П, где п - количество лепестков 15 в испытуемой опоре, f - величина радиального усилия, действующего на один лепесток 15. При необходимости более точного определения величины преднатяга в испытуемой опоре производят измерения величины f для каждого лепестка 15. В этом случае F fj, + fj + -ь .. . f . Однако такой метод контроля требует больших затрат времени. Следует отметить, что целесообразно замеры усилий вести в условиях вибрации для исключения влияния фрикционных связей взаимосопряженных-подвижных деталей устройства на точность измерения. Для выбора оптимальной величины рабочего зазора в газодинамической лепестковой otiope на цилиндрическую оправку 2 (фиг.5) устанавливают съемную втулку 18 с продольным радиальным пазом 19. Втулка 18 закреп ляется на оправке 2 с помощью шпонки 20, при этом пазы 9 и 19 совмещены. Наружный диаметр втулки 18 подбирается в соответствии с рабочим зазором. Аналогично в случае контроля газодинамической лепестковой опорыпо обращенной схеме (см.фиг. 3,4) изменение величины зазора осуществляется 1 путем установки в корпусе 1 съемной втулки (на чертежах не показана). Изобретение повышает точность измерения и расширяет диапазон измерений, что позволяет получить объективнзпо оценку качества газодинамических лепестковых опор.

15

иел

18

20

Фиг.5

| Авторское свидетельство СССР по заявке № 1981513, 15.09.80 | |||

| Способ измерения жесткости лепестко-ВОгО гАзОдиНАМичЕСКОгО пОдшипНиКАи СТЕНд для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU838492A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-07—Публикация

1982-11-05—Подача