равномерно распределенным усилием, при этом нагружение и деформацию начинают с участка наибольшей требуемой кривизны с уменьшением от цикла к циклу величины деформации упругого пружинения. 4. Способ изготовления лепестковых элементов газодинамической опоры турбохолодильника путем придания им криволинейного профиля в продольном сечении в процессе холодной обработки ленточного материала с помощью гибки, отличающийся тем что, с целью улучшения аэродинамичес ких характеристик путем получения профиля лепестковых элементов переменной кривизны, гибку осуществляют методом последовательно встречной деформации участков лепесткового эле мента и ведут ее от участков разной кривизны к середине лепесткового эле мента в условиях одновременного нагружения деформируемого участка по всей площади равномерно распределению усилием, при этом иагружение и деформацию участка с меньшей кривизной ведут либо в каждом леиестковом элементе раздельно, либо накладывают по крайней мере два лепестковых 9ле17 мента один на другой и изгибают их совместно, а доводку кривизны до требуемой величины осуществляют многократньм циклическим нагружением. 5. Устройство для изготовления лепестковых элементов газодинамической опоры турбохолодильника, содержащее основание, установленную на нем стойку с поворотным валком и механизмом нагружения, отлич.ающее тем, что, с целью упрощения процесса изготовления и повышения качества путем стабилизации геометрических параметров лепестковых элементов в пакет те, оно дополнительно содержит каретку, размещенную на горизонтальной направляющей, коисольно закрепленной на стойке перпендикулярно валку, а механизм нагружения выполнен в виде гибкой упругой ленты, оцин конец которой закреплен на каретке, а другой - на поворотном валке с возможностью наматывания на него ленты, при этом каретка снабжеца механизмо поворотный ва(Натяжения ленты, а задатчнком дли лок - регулирующим ны деформируемого участка лепестнаматываемого на кового элемента, валок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1997 |

|

RU2137954C1 |

| Газодинамическая осевая опора | 1990 |

|

SU1754949A1 |

| Опора турбохолодильника | 1979 |

|

SU840617A1 |

| Устройство для контроля газодинамической лепестковой опоры | 1982 |

|

SU1103672A1 |

| Лепестковая газодинамическая опора | 1990 |

|

SU1795168A2 |

| Турбохолодильник | 1990 |

|

SU1763817A1 |

| Устройство гашения виброколебаний газодинамического подшипника | 1988 |

|

SU1555556A1 |

| Лепестковый подшипник скольжения | 1975 |

|

SU606019A1 |

| РАДИАЛЬНЫЙ ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 2019 |

|

RU2716377C1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК С НАДДУВОМ | 2007 |

|

RU2363867C1 |

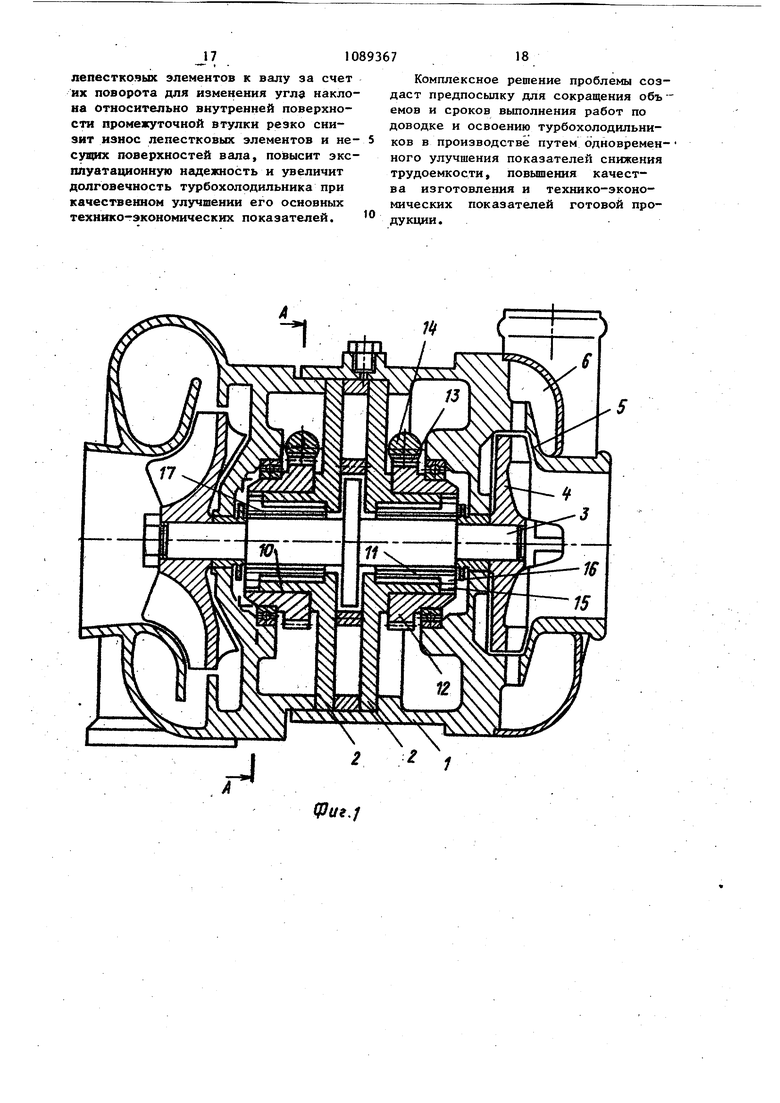

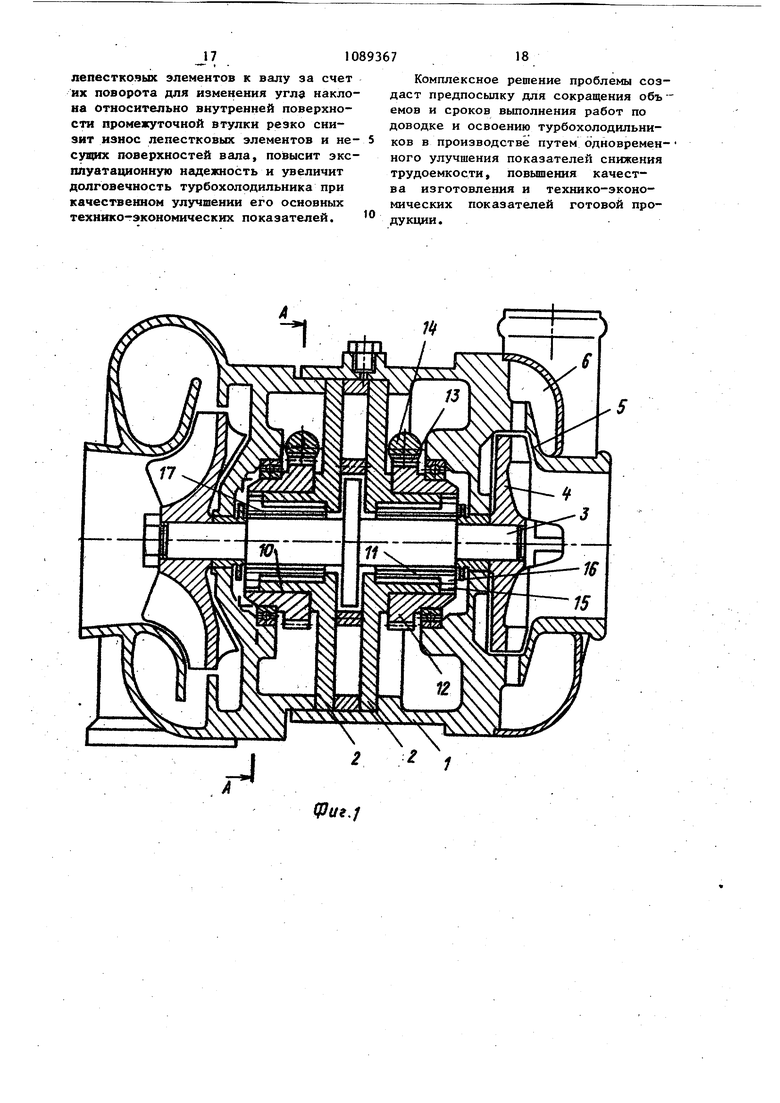

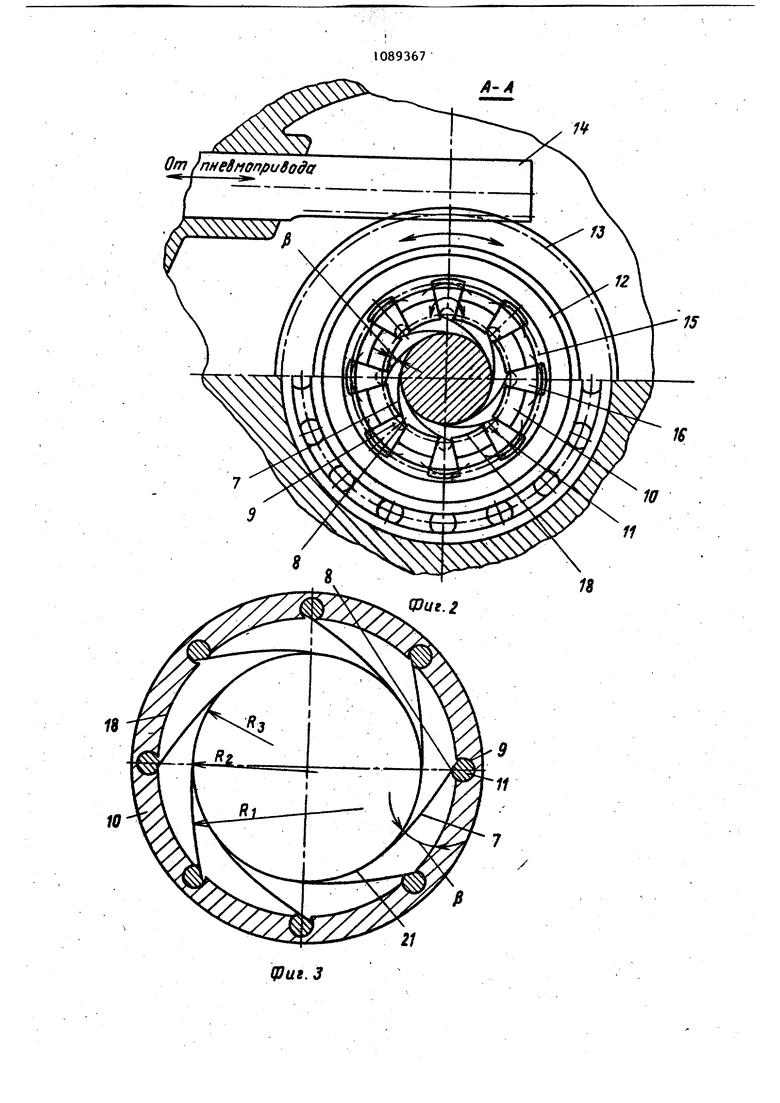

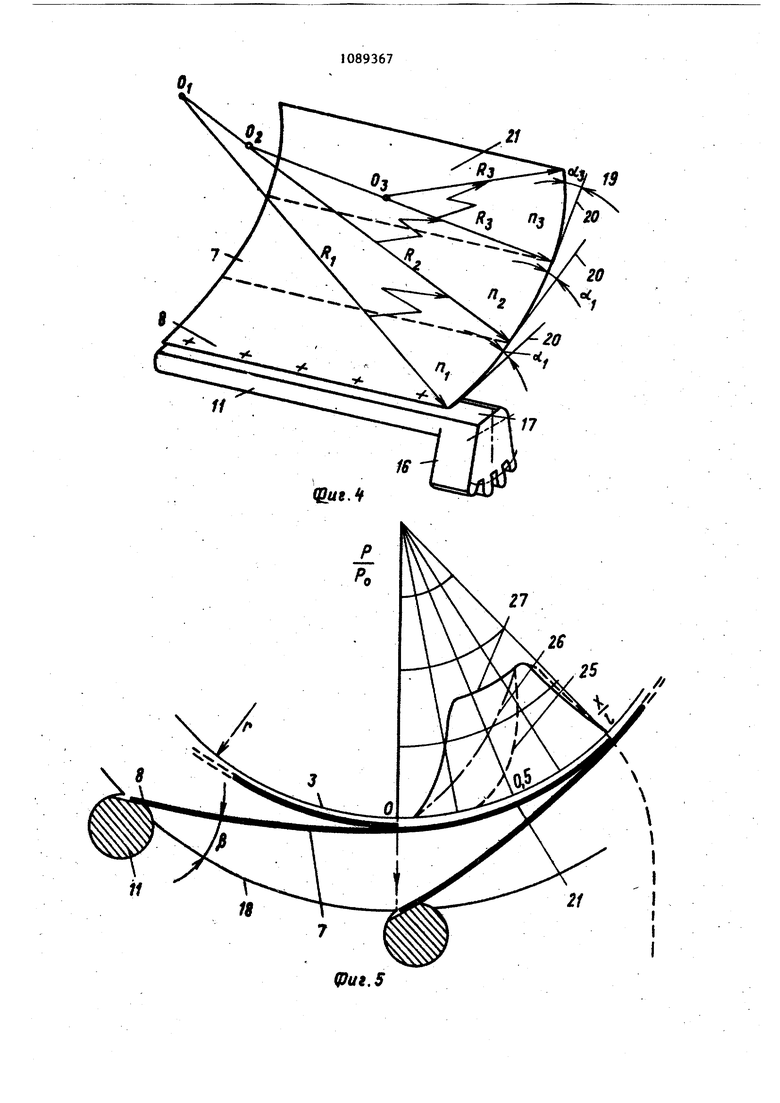

I. Турбохолодильник, содерж ющй рабочие колеса с газоподводяциьо полостями , укрепленные на валу, установленном посредством промежуточных втулок на газодинамической лепестковой опоре, заключенной в корпус, придем лепестковые - элементы опоры закрехшены корневой частью в пазах промежуточных втулок с помесью штифтов, отличающийся тем, что, с целью повьшёния надежности и /увеличения долговечности путем уменьшения трения в паре лепестковые злементы-вал, он дополнительно содержит пневмопривод с зубчатыми рейками и механизм поворота лепестковых элементов, а штифты на консольно выступающих участках снабжены зубчатыми секторами, причем механизм поворота лепестковых элементов выполнен в виде двух размещенных вокруг корпуса кольцевых двухсторонних зубчатых колес, входящих с внешней стороны в зацепШи.:.:,. I ление с зубчатыми рейками, а с внутренней - с зубчатыми секторами гатиф.тов. 2. Газодинамическая лепестковая опора турбохолодильника, содержащая пакет лепестковых элементов с криво-; линейным профилем в продольном сечении, имеющих корневую и свободную а я с я отличаю части, тем, что, с целью улучшения аэродинамических характеристик и повышения несущей способности смазочного слоя, криволинейный профиль каждого лепесткового элемента образован по крайней мере двумя плавно сопряженньвш участками различной кривизны с увеличивающимся от участка к участку в направлении от корневой части элемента к его свободной части углом поворота касательной к тыльной поверхности элеэлемента. 3. Способ изготовления лепестковых элементов газодинамической опоры турбохолодильника путем придания им криволинейного профиля в продольном сеЭО чении в процессе холодной обработки :D ленточного материала с помощью гиб00 9д М ки, отличающийся тем, что, с целью улучшения аэродинамических характеристик путем получения .профиля лепестковых элементов niepeменной кривизны, гибку осуществляют методом многократной циклической деформации последовательно от участка к участку с увеличением числа циклов на предьщущем участке по сравнению с последующимпо арифметической прогрессии в условиях одновременного нагружения деформируемого участка лепесткового элемента по всей площади

Изобретение относится к холодильной технике, в частности к турбохо лодильным систем кондиционирования воздуха, в частности к газовым опорам.

Известны газодинамические лепестковые опоры, в которых при вращении вала газовый смазочный слой возникает на каждом лепестковом элементе, и газодинамические характеристики опоры зависят в основном от влиякщих на форму, длину, ширину и толщину смазочного слоя профиля рабочих площадей Лплощадей активной поверхиости} и толщины лепестковых элементов, их числа, монтажных радиальных зазоров между втулками с пакетами лепестковых элементов и валом, жесткости пакета, а также от угловой скорости вращения вала, вязкости газа и давления среда, окружающей опору. Перечисленные параметры и в том числе один из основных из них - профиль лепесткового элемента в продольном сечении определяют закон распределения и максимальные значения давлений газа в смазочном слое, характеризующих несущую способность опоры.

Одновременно с несущей способностью к очень важной характеристике газодинамической лепестковой опоры относится и величина момента трения при пусках и остановах турбохолодильника, связанная с отсутствием в эти моменты смазочного слоя в паре лепестковый элемент-вал и наличием граничного (сухого) трения.

Этот параметр также зависит от профиля и жесткости лепестковых эле feитoв, их числа и т.п., причем эта Зависимость в основном носит обратйьй характер по сравнению с их взаимосвязью по отношению к несущей способности. Так, для снижениямомента трения, а следовательно, уменьшения износа лепестковых элементов и вала, т.е. для повышения надежности и увеличения долговечности опоры и турбохолодильника в целом, необходимо снижени жесткости пакета лепестковых злемен тов, уменьшение усилия прижатия их к валу, а для формирования газового смазочного слоя повышения его несущей способности пакету необходимо придание определенной, иногда повншеиной -жесткости. Таким образом, оптимизация параметров лепесткового элемента и пакета в целом, их газодинамическ1яс и жест костных характеристик в условиях повьшюния несущей способности и снижения момента трения является одной из актуальнейших задач, от ре1юния которой зависит гжсплуатационная надежность и долговечность турбохолодильника. Известен турбохолодильник, содержащий рабочие колеса с газопроводящи ми лопастями, укрепленные на валу, установленном посредством промежуточных втулок на газодинамической лепестковой опоре, заключенной в кор пус, причем лепестковые элементы опо ры закреплены корневой частью в пазах промежуточных втулок с помощью штифтов LI. Недостатком такой конструкции тур бохолодильника является низкая надеж ность, связанная со значительной трения в контактах вала с лепест ковыми элементами при пусках и остановах, в результате чего возникает граничное трение, приводящее к преждевременному локальному износу антифрикционного покрытия на рабочей поверхности лепестковых элементов. Воз вратно-поступательное движение лепес ковых элементов под действием силы трения не исключает возможности изно са их антифрикционного покрытия при многократно повторяющихся пусках и остановах турбохолодильника, так как величина хода лепестковых элемен тов ограничена, а уменьшение жесткости, пакета лепестков вследствие, их удлинения незначительно. Повышенный износ лепестковых элементов при пусках и остановах, а также в процессе эксплуатации при динамических режимах работы из-за низкой несущей спо17 собности смазочного слоя снижает долговечность работы турбохолодильника. Известна также газодинамическая лепестковая опора турбохолодильника, содержащая пакет лепестковых элементов с криволинейным в продольном сечении профилем, имеющих корневую и свободную части С1. Недостатком данной конструкции газодинамической опоры является наличие лепестковых элементов с различными радиусами кривизны в одном пакете, что не дает возможности придать оптимальньй аэродинамический пр офиль каждому лепестковому элементу, в результате чего на ряде лепестковых:. элементов снижается площадь их активной поверхности и соответственно несущая способность смазочного слоя, что приводит к неравномерному износу антифрикционного покрытия в опоре, особенно в условиях динамнческого режима работы при действии вращающихся, в частности центробежных нагрузок. Кроме того, наличие лепестковых элементов с различной толщиной и разными, но постоянными углами наклона по отношению к внутренней пЬверхности втулки также способствует неравномер ному износу их антифрикционного покрытия из-за несоответствия несущей способности смазочного слоя действу- мщей нагрузке. Это объясняется тем, что чем больше радиус кривизны лепестковых элементов и чем больше их тол1р1на, тем меньше несущая способность смазочного слоя из-за уменьшения его протяженности, связанной с трудностями приобретения лепестковым элементом кривизны, близкой кривизне валау в то время как нагрузка предварительного натяга на данных лепестковых элементах значительно вьш1е, чем на остальных. Все это способствует снижению надежности опоры и уменьшению долговечности ее работы как при пусках и остановах турбохолодильника, так и в процессе эксплуатации. Известен способ изготовления лепестковых элементов газодинамической опоры турбохолодильника путем придания им криволинейного профиля в продольном сечении в процессе холодной обработки ленточного материала с помощью гибки Г 2 3. Недостатком данного способа изготовления лепестковых элементов является невозможность получения радиусов кривизны .лепесткового элемента в продольном сечении из тонколистового упрочненного материала, обладающего значительной величиной пружинения. Это объясняется тем, что длина изгибаемой по радиусу заготовки лепесткового элемента больше мак еимально возможной протяженности (в виде полуокружности) матрицы. Известно устройство для изготовления лепестковых элементов, содержащее основание, установленную на нем стойку с поворотным валяом и механизмом нагружения С 2 3. Существенным недостатком данного устройства является невозможность получения на трехвалковом гибочном устройстве элементов с криволинейным профилем, образованным двумя и более участками различной кривизны, при ограниченной незначительной длине заготовки. Наличие двух опорных валков и расположенного меязду ними третьего нагрузочного валка исключает возможность придания, изготовке в промежутке между опорными валками различной кривизны из-за одинаковой деформации Кроме того, при гибке тонколистового материала даже с меньшей величиной пружинения на трехвалковом гибочном устройстве детали приобретают коробле цие, что совершенно не допустимо для лепестковых элементов, отклонение профиля которых не доляио превышать 5-10 мкм. Цель изобретения - повышение надеж ности и з еличение долговечности турбохолодильника путем уменьшения трения в паре лепестковый элемент-вал при пусках и остановах, а также в про цессе эксплуатации, получение оптимгшьного аэродинамического профиля, лепесткового элемента и повышение несущей способности смазочного слоя в газодинамической лепестковой опоре трубохолодильника, получение профиля лепесткового элемента переменной кривизны при его изготовлении, а также упрощение процесса гибки и повьш ение качества путем стабилизации геометрических параметров лепестковых элементов в пакете. Каждая указанная цель jD(ocTHraeTCH своим объектом. Повьщ1ение надежности и увеличение долговечности путем уменьшения трения в парелепестковый элемент-вал при пусках и остановах, а также в процессе эксплуатации достигается тем что тypбoxoлoдильник содержащий рабочие колеса с газоподводящими полостями, укрепленные на валу, установленном посредством промежуточных втулок на газодинамической лепестковой опоре, заключенной в корпус, причем лепестковые элементы опоры закреплены корневой частью в пазах промежуточных втулок с помощью штифтов, дополнительно содержит пневмопривод с зубчатыми рейками и .механизм поворота лепестковых элементов, а штифты на консольно выступающих участках снабжены эубчатыми секторами, причем механизм поворота лепестковых элементов . вьшолнен в виде двух размещенных вокруг корпуса кольцевых двухсторонних зубчатых колес, входящих с внешней стороны в зацепление с зубчатыми рей-; ками, а с внутренней - с зубчатыми секторами штифтов. Улучшение аэродинамических характеристик и повьш1ения несущей способности смазочного слоя достигается тем, что в газодинамической лепестковой опоре турбохолодильника, содержащей пакет лепестковых элементов с криволинейным в продольном сечении профилем, имеющих корневую и свободную части, криволинейный профиль каждого лепесткового элемента образован по крайней мере двумя плавно сопряженными участками различной кривизны с увеличивающимся от участка к участку в направлении от корневой части элемента к свободной части углом поворота касательной к тыльной поверхности элемента. Улучшение аэродинамических характеристик путем получения профиля лепесткового элемента переменной кривизны достигается тем, что при изготовлении лепестковых элементов газодинамической опоры турбохолодкльника путем придания им криволинейного профиля в продольном сечении в процессе холоднрй обработки ленточного материала с гибки, последнюю осуществляют методом многократной цик-тюческой пластической деформащш последовательно от участка к участку с увеличением числа циклов на предыдущем участке по сравнению с последующим по арифметической прогрессии в условиях одновременного нагружения деформируеь1ого участка лепесткового элемента по всей пдощади равномерно распределенным усилием, при этом нагружение и деформацию начинают с участка наибольшей требуемой кривизны с уменьшением от цикла к циклу величины деформации упругого пружинения. Гибку также могут осуществлять методом последовательно встречной пластической деформации участков лепест. кового элемента и вести ее от участков разной кривизны к середине лепест кового элементав условиях одновремёН.ного нагружеНия деформируемого участка по всей площади равномерно распределенным усилием, при этом нагружение и деформацию участка с меньшей кривизной ведут либо ie каждом лепестковом элементе раздельно, либо накладывают по крайней мере два лепестковых элемента один на цругой и изгибают их совместно, а доводку .кривизны до требуемой величины осуществляют многократным циклическим нагружением. Упрощение процесса изготовления и повьшение качества путем стабилизации геометрических параметров лепестковых элементов в пакете достигается тем, что устройство для изготовления лепестковых элементов газодинамической опоры турбохолодильника, содержащее основание, установлен ную иа нем стойку с поворотным валком и механизмом нагружения,-дополнительно содержит каретку, размещенную на горизонтальной направляющей, консольно закрепленной на стойке пер пендикулярно валку, а механизм нагру жения выполнен в виде гибкой упругой ленты, один конец которой закреплен на каретке, а другой - на поворотном валке с возможностью наматывания на него ленты, при этом каретка снабжена механизмом натяжения ленты, а поворотный валок - регулирующим задатчиком длины деформируемого участка лепесткового элемента, наматываемого на валок. На фиг. 1 изображен турбохолодиль ник, общий вид, продольный разрез; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - радиальная газодинамичес кая лепестковая опора с лепестковыми элементами попеременной кривизны, поперечный разрез; на фиг. 4 - лепес ковый элемент переменной кривизны; на фиг. 5 - схема формирования газового смазочного слоя между валом и лепестковым элементом переменной кри визны, кривые зависимости распределения давления газа в смазочном слое по длине рабочего участка лепестково го элемента; на фиг. 6 - форма смазочного слоя в зависимости от профил лепесткового элемента, продольное сечение; на фиг. 7 - устройство для изготовления лепестковых элементов, вид сбоку; иа фиг. 8 - то же, вид сверху на фиг. 9 - сечение Б-Б на фиг. 8, задатчик длины деформируемого участка лепесткового элемента; на фиг. JO - кривые зависимости радиуса валка от радиуса наименьщей кривизны лепесткового элемента.и толщины материала; на фиг, 11 - кривые зависимости радиуса кривизны лепесткового элемента от числа циклов нагружения и толщины материала. Турбохолодильник (фиг. 1 и 2, п. 1 формулы изобретения) содержит основной корпус 1, смонтированные в нем корпуса подщипников 2 газодинамической лепестковой опоры с размещенным внутри них валом 3 с рабочими колесами 4 в рабочих полостях 5, сообщенных с подводящими рабочее тело полостями 6, Лепестковые с криволинейным прО||вшем элементы 7 закреплены корневой частью В в пазах 9 промежуточных втулок 10 цилиндрическими штифтами II. Внутри основного корпуса 1 смонтирован механизм поворота лепестковых элементов 7 в виде двух размещенных вокруг корпусов подшипников 2 кольцевых двухсторонних Z-образных зубчатых колес 12, наружные зубья 13 которых входят в зацепление с зубчаты ми рейками 4 пневмопривода (не показан), подключенного к одной из подводящих полостей 6, а внутренние зубья 15 входят в зацепление с зубчатыми секторами 16, дополнительно установленными на консольно-выступающих участках 17 нггифтов 11, размещенных в цилиндрических пазах 9 промежуточных втулок 10 с возможностью поворота вместе с лепесткпвьми элементами 7 для изменения угла ft наклона последних относительно внутренней поверхности 18 промежуточной вту;рси 10. Газодинамическая опора турбохолодильника (фиг. 3, 4, п. 2 формулы изобретения) содержит спакетированные лепестковые элементы 7, криволинейный профиль 19 которых в продольном сечении образован по крайней мере двумя, например тремя, плавно сопряженными участками п., п и п рагэличной кривизны, соответственно с рлдиусами R, Rj и R,. При этом угол дС поворота касательной 20 к кривизне тыльной поверхности лепесткорого

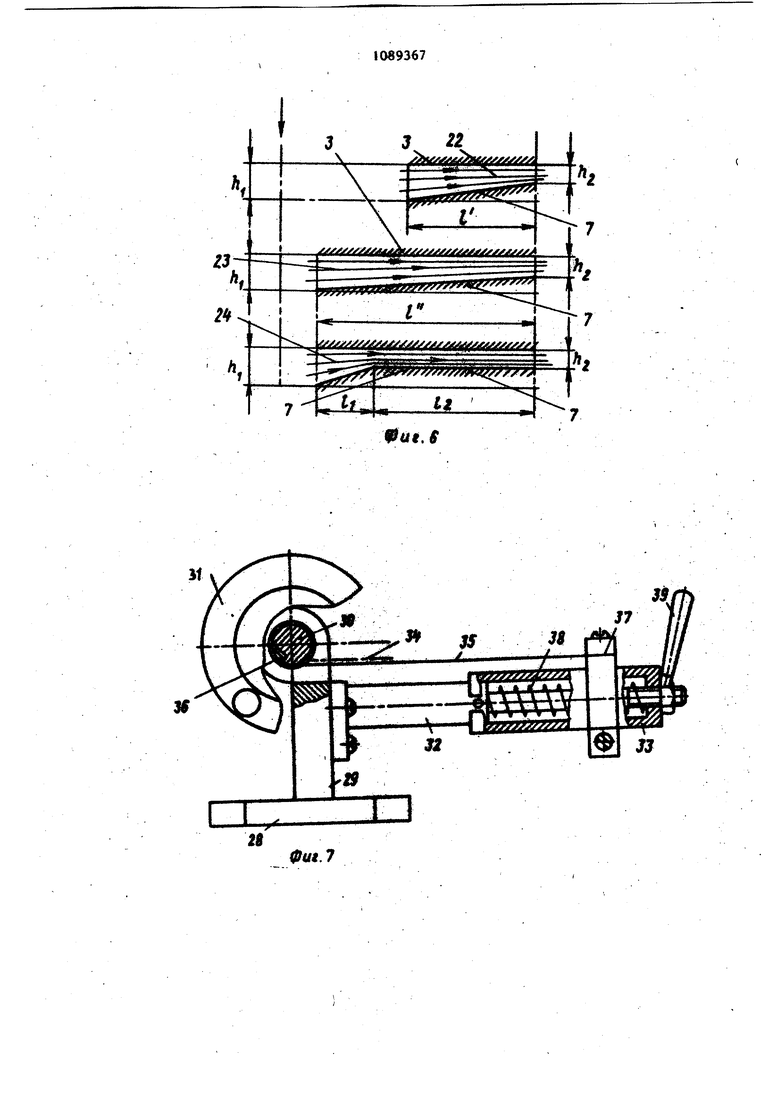

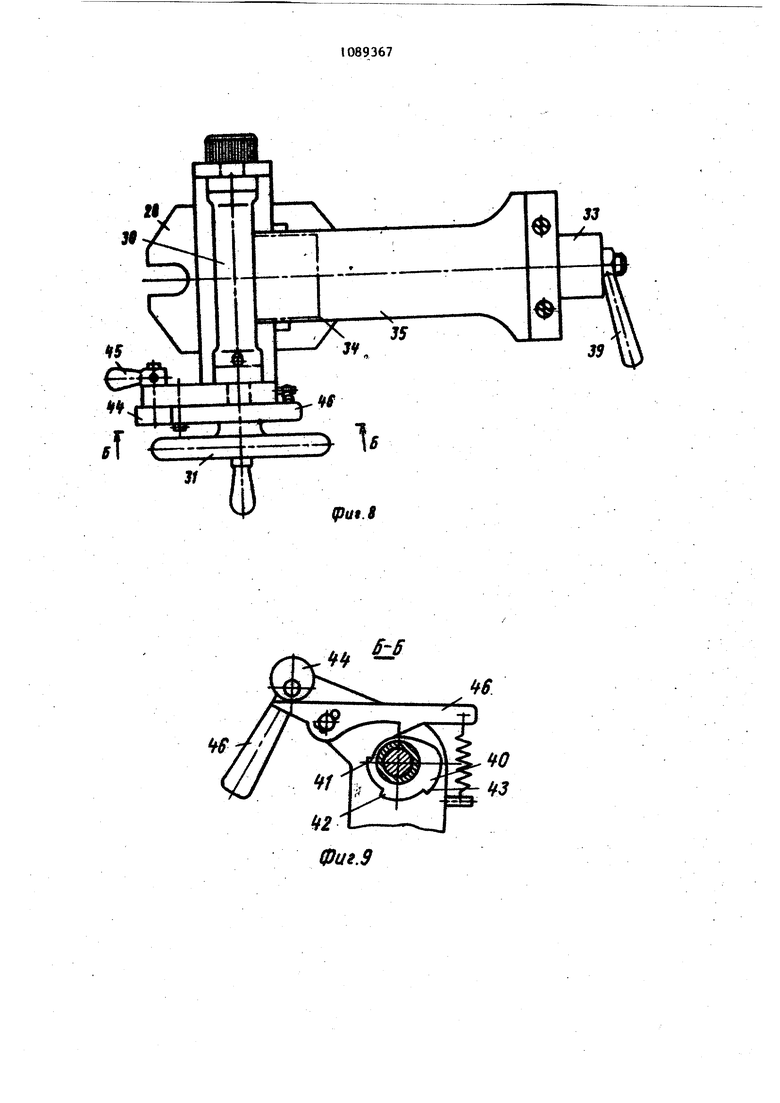

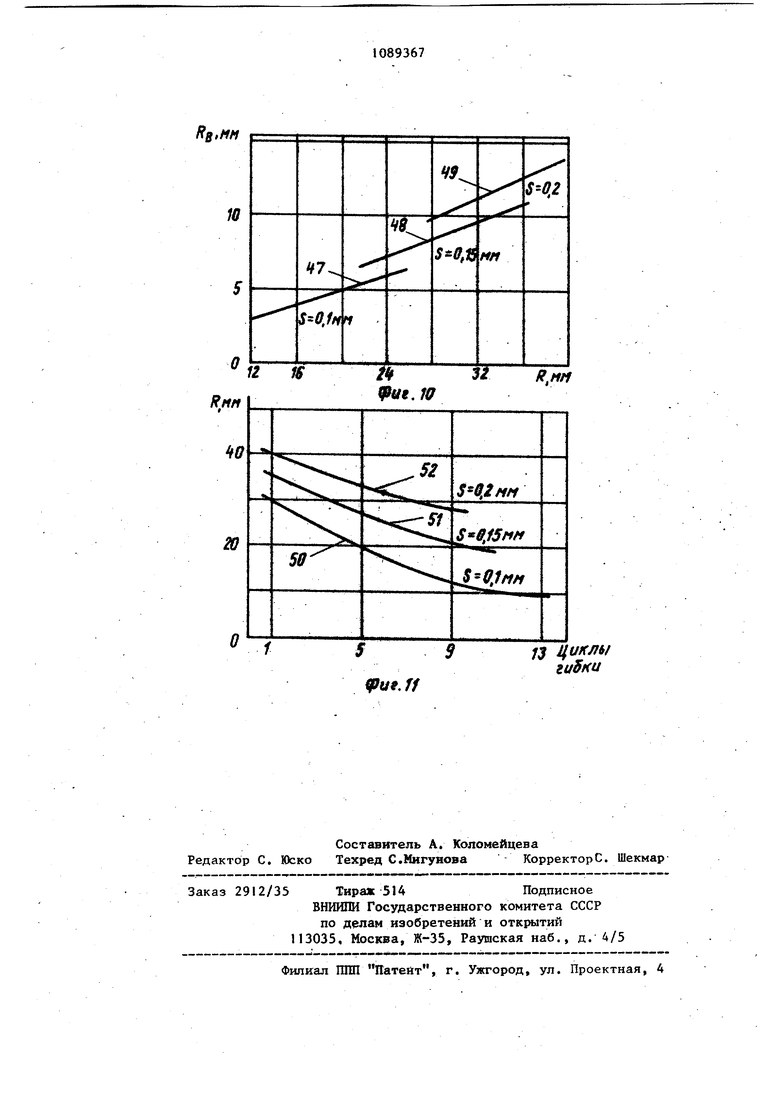

элемента 7 последовательно увеличивается о6 о(. oCj от участка п к участку п, в направлении от корневой части 8 к свободной 21.

При пуске турбохолодильника рабочее тело поступает в подводящую полость 6 и далее в сообщенную с ней рабочую полость 5 на рабочее колесо 4, размещенное на валу 3 установленном в газодинамических опорах на лелепестковых с криволинейным профилем элементах 7, удерживающих вал 3 от вращения за счет сил трения, обусловленных наличием предварительного натяга между валом 3 и лепестковыми элементами 7 благодаря кривизне в продольном сечении последних, меиьшей кривизны внутренней поверхности 18 промежуточной втулки 10,

Для снижения момента трения на валу 3 и пуска турбохолодильника при мииимально возможном давлении рабочего тела, последнее подается в подклю,ченный к подводящей полости пневмо.привод,- сообщающий возвратно-посту- пательное движение зубчатой рейке 14 взаимодействующей с наружными зубьями Z-образных зубчатых колес 12. Получив вращательный импульс, Z-образное зубчатое колесо i 2 благодаря зацеплению внутренних зубьев )5 с зубчатыми секторами 16 поворачивает последние вместе с размещенньми в цилиндрических пазах 9 промежуточных втулок 10 цилиндрическими штифтами 11, на которых закреплены корневой частью 8 лепестковые элементы 7 с криволинейным профилем, благодаря чему умеиьшается угол (Ь наклона последних относительно внутренней поверхности 18 промежуточной втулки 10 и уменьшается предварительный натяг усилие прижатия лепестковых элементо 7 к валу 3 в результате действия сил упругости. Уменьшение предварительно го натяга снижает момент трения на валу 3, благодаря чему осуществляется пуск турбохолодильника при низких давлениях рабочего тела. Одновременно уменьшение усилия прижатия лепестковых элементов 7 к валу 3 снижает число оборотов вала 3, при которых образуется гидродинамический смазочный слой и прекращает ся граничное тренив1 в опоре. По мере увеличения давления рабочего тела и числа оборотов вала 3 и выхода турбохолодильника на рабочий режим прекращается поступление рабочего тела из подводяп1ей полости 6 в пневмопривод и зубчатая peiiKa 14 вместе с зубчатым колесом 12, зубчатыми секторами 16 на цилиндрических штифтах 1I и лепестковыми элементами 7 возвращается в исходное положение для обеспечения оптимальных условий формирования смазочного слоя при высоких числах оборотов и динамическом режиме работы.

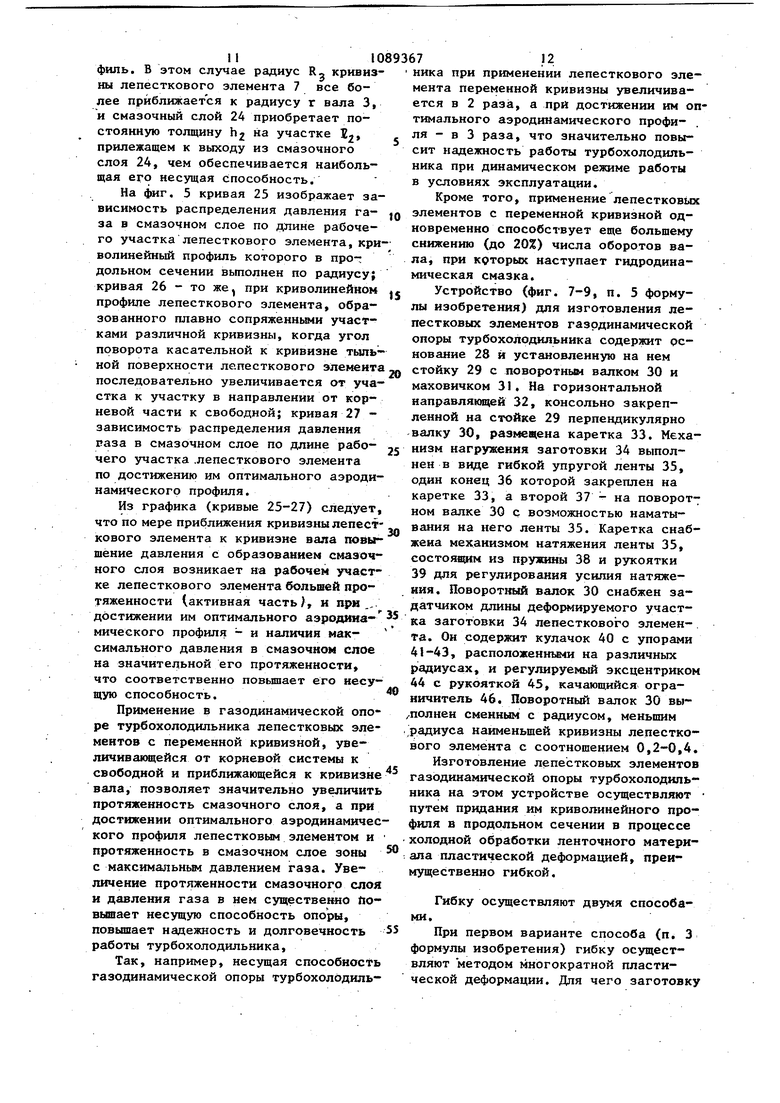

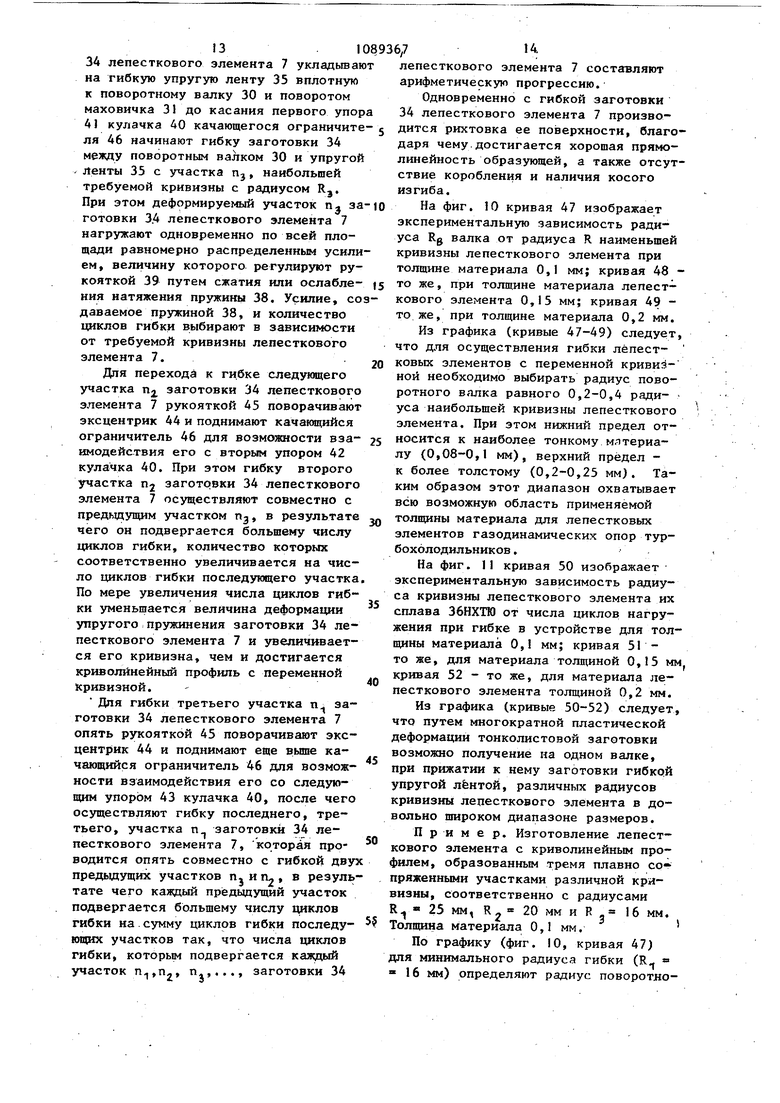

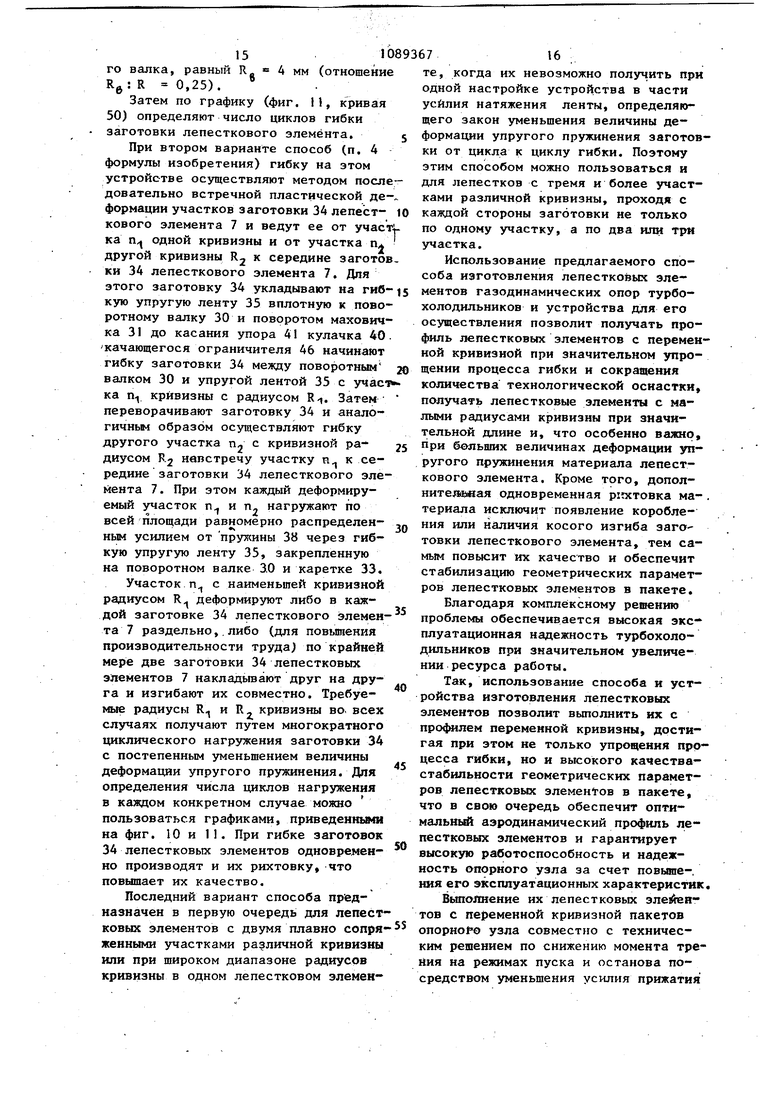

При останове турбохолодильника, по мере уменьшения давления рабочего те.ла, включается пневмопривод, который при помощи зубчатой рейки 14 позора чивает Z-образное зубчатое колесо 12 и зубчатые сектора 16 вместе с лепестковыми элементами 7, уменьщая угол р наклона последних относительно внутренней поверхности I8 промежуточной втулки 10 и, соответственно, усилие прижатия лепестковых элементов 7 к валу 3 за счет сил упругости, благодаря чему снижается число оборотов вала 3, при которых наступает переход от гидродинамической смазки к граничному трению и .последующему останову турбохолодильника. При работе турбохолодильника на рабочих режимах благодаря скорости движения вала 3 относительно лепесткового элемента 7, создающей движение газа в смазочном слое, скорость которого, наряду с изменением его толщины, обуславливает возникновение сил трения, приводящих к перераспределению давлений, обеспечивает несущую способность опоры. Несущая способность опоры при стационарных режимах работы зависит в первую очередь от длины (i) и толщины (h и h-) смазочного слоя 22. Лепестковый элемент 7 со свободной частью 21, криволинейный профиль 19 которой в продольном направлении образован несколькими участками п 1 с различной кривизной, радиу 2 сами R, Rj,..., последний из которых приближается по величине к радиусу г вала 3, обеспечивает наибольшую протяженность l смазочного слоя 23, благодаря чему повышается несущая способность опоры. Кроме того, в процессе возникновения смазочного слоя 23 и повышения в нем давления Р под действием последнего в зоне п. происходит дополнительная деформация свободной части 21 лепесткового злемента 7, чем достигается наиболее оптимальный его аэродинамический профиль. в этом случае радиус R, кривизны лепесткового элемента 7 все более приближается к радиусу г вала 3, и смазочиый слой 24 приобретает постояиную толщину hj на участке 12 прилежащем к выходу из смазочного слоя 24, чем обеспечивается наибольщая его несущая Способность. На фиг. 5 кривая 25 изображает зависимость распределения давления газа в смазочном слое по длине рабочего участкалепесткового элемента, кри волинейный профиль которого в продольном сечении вьтолнен по радиусу; кривая 26 - то же при криволинейном профиле лепесткового элемента, образованного плавно сопряженньми участками различной кривизны, когда угол поворота касательной к кривизне тыльной поверхности лепесткового элемемта последовательно увеличивается от участка к участку в направлении от корневой части к свободной; кривая 27 зависимость распределения давления паза в смазочном слое по длине рабочего участка .лепесткового элемента по достижению им оптимального аэродинамического профиля. Из графика (кривые 25-27) следует, что по мере приближения кривизны лепест кового элемента к кривизне вала повышение давления с. образованием смазочного слоя возникает на рабочем участке лепесткового элемента большей протяженности (активная часть), и при,, достижении им оптимального аэродииа мического профиля - и наличия максимального давления в смазочном слое на значительной его протяженности, что соответственно повьшает его несущую способность. Применение в газодинамической опоре турбохолодильника лепестковых элементов с переменной кривизной, увеличивающейся от корневой системы к свободной и приближающейся к кривизне вала, позволяет значительно увеличить протяженность смазочного слоя, а при достижении оптимального аэродинамичес кого профиля лепестковым элементом и протяженность в смазочном слое зоны с максимальнь&4 давлением газа. Увеличение протяженности смазочного слоя и давления газа в нем существенно tioвышает несущую способность опоры, повышает надежность и долговечность работы турбохолодильника. Так, например, несущая способность газодинамической опоры турбохолодильника при применении лепесткового элемента переменной кривизны увеличивается в 2 раза, а при достижении им оптимального аэродинамического профиля - в 3 раза, что значительно повысит надежность работы турбохолодильника при динамическом режиме работы в условиях эксплуатации. Кроме того, применение лепестковых элементов с переменной кривизной одновременно способствует еще большему снижению (до 20%) числа оборотов вала, при которых наступает гидродинамическая смазка. Устройство (фиг. 7-9, п. 5 формулы изобретения) для изготовления лепестковых элементов газодинамической опоры турбохолодильника содержит основание 28 и установленную на нем стойку 29 с поворотным валком 30 и маховичком 31. На горизонтальной направляющей 32, консольно закрепленной на стойке 29 перпендикулярно валку 30, размещена каретка 33. Механизм нагружеиия заготовки 34 выполнен в виде гибкой упругой ленты 35, один конец 36 которой закреплен на каретке 33, а второй 37 - на поворот-; ном валке 30 с возможностью наматывания на него ленты 35. Каретка снабжена механизмом натяжения ленты 35, состоящим из пружины 38 и рукоятки 39 для регулирования усилия натяжения. Поворотный валок 30 снабжен задатчиком длины деформируемого участка заготовки 34 лепесткового элемента. Он содержит кулачок 40 с упорами 41-43, расположеннъв4и на различных радиусах, и регулируемый эксцентриком 44 с рукояткой 45, качающийся ограничитель 46. Поворотный валок 30 вы/полнен сменным с радиусом, меньщим радиуса наименьшей кривизны лепесткового элемента с соотношением 0,2-0,4. Изготовление лепестковых элементов газодинамической опоры турбохолодипьника на этом устройстве осуществляют путем придания им криволинейного профиля в продольном сечении в процессе холодной обработки ленточного материала пластической деформацией, преимущественно гибкой. Гибку осуществляют двумя способаПри первом варианте способа (п. 3 формулы изобретения) гибку осуществляют методом многократной пластической деформации. Для чего заготовку 34 лепесткового элемента 7 укладьшаю на гибкую упругую ленту 35 вплотную к поворотному валку 30 и поворотом маховичка 31 до касания первого упор А кулачка 40 качающегося ограничите ля 46 начинают гибку заготовки 34 между поворотным валком 30 и упругой . ленты 35 с участка HJ, наибольшей требуемой кривизны с радиусом Rj. При этом деформируемый участок п за готовки 3.4 лепесткового элемента 7 нагружают одновременно по всей площади равномерно распределенным усили ем, величину которого регулируют рукояткой 39 путем сжатия или ослаблеНИН натяжения пружины 38. Усилие, со даваемое пружиной 38, и количество циклов гибки выбирают в зависимости от требуемой кривизны лепесткового элемента 7. Для перехода к гибке следующего участка п заготовки 34 лепесткового элемента 7 рукояткой 45 поворачивают эксцентрик 44 и поднимают качающийся ограничитель 46 для возможности взаимодействия его с вторым упором 42 кулачка 40. При этом гибку второго участка П2 заготовки 34 лепесткового элемента 7 осуществляют совместно с предьщущим участком Пд, в результате чего он подвергается большему числу циклов гибки, количество которых соответственно увеличивается на число циклов гибки последующего участка По мере увеличения числа циклов гибки уменьщается величина деформации упругого пружинения заготовки 34 ле песткового элемента 7 и увеличивается его кривизна, чем и достигается криволинейный профиль с переменной Кривизной. Для гибки третьего участка п заготовки 34 лепесткового элемента 7 опять рукояткой 45 поворачивают эксцентрик 44 и поднимают еще выше качающийся ограничитель 46 для возможности взаимодействия его со следующим упором 43 кулачка 40, после чего осуществляют гибку последнего, третьего, участка п заготовки 34 лепесткового элемента 7, которая проводится опять совместно с гибкой дву предьщущих участков п,и п,, в резуль тате чего каждый предыдущий участок подвергается большему числу циклов гибки на.сумму циклов гибки последующих участков так, что числа циклов гибки, KOTOpbiM подвергается калодый заготовки 34 участок 1 /7 лепесткового элемента 7 составляют арифметическую прогрессию. Одновременно с гибкой заготовки 34 лепесткового элемента 7 производится рихтовка ее поверхности, благодаря чему.достигается хорошая прямолинейность образующей, а также отсутствие коробления и наличия косого изгиба. На фиг. Ш кривая 47 изображает экспериментальную зависимость радиуса Rg валка от радиуса R наименьшей кривизны лепесткового элемента при толщине материала 0,1 мм; кривая 48 то же, при толщине материала лепесткового элемента 0,15 мм; кривая 49 то же, при толщине материала 0,2 мм. Из графика (кривые 47-49) следует, что для осуществления гибки лёпестковых элементов с переменной кривизной необходимо выбирать радиус поворотного валка равного 0,2-0,4 радиуса наибольшей кривизны лепесткового элемента. При этом нижний предел относится к наиболее тонкому мятериалу (0,08-0,1 мм), верхний предел к более толстому (0,2-0,25 мм). Таким образом этот диапазон охватывает всю возможную область применяемой толщины материала для лепестковых элементов газодинамических опор турбохолодильников. На фиг. 11 кривая 50 изображает экспериментальн1по зависимость радиуса кривизны лепесткового элемента их сплава ЗбНХТЮ от числа циклов нагружения при гибке в устройстве для тол1ЦИНЫ материала 0,1 мм; кривая 51 то же, для материала толщиной 0,15 мм, кривая 52 - то же, для материала лепесткового элемента толщиной 0,2 мм. Из графика (кривые 50-52) следует, что путем многократной пластической деформации тонколистовой заготовки возможно получение на одном валке, при прижатии к нему заготовки гибкрй упругой лентой, различных радиусов кривизны лепесткового элемента в довольно широком диапазоне размеров. Пример. Изготовление лепесткового элемента с криволинейным профилем, образованным тремя плавно со пряженными участками различной кривизны, соответственно с радиусами R « 25 мм, R 20 мм и R , 16 мм. . 3 Толщина Материала 0,1 мм, По графику (фиг. 10, кривая 47) для минимального радиуса гибки (R- 16 мм) определяют радиус поворотно4 мм (отношение равный R валка, Rg: R 0,25). Затем по графику (фиг. П, кривая 50) определяют число циклов гибки заготовки лепесткового элемента, При втором варианте способ (п. 4 формулы изобретения) гибку на этом устройстве осуществляют методом последовательно встречной пластической де- формации участков заготовки 34 лепест- 1 кового элемента 7 и ведут ее от участ+ка п одной кривизны и от участка Пл другой кривизны R2 к середине заготовки 34 лепесткового элемента 7. Дпя этого заготовку 34 укладывают на гибкую упругую ленту 35 вплотную к поворотному валку 30 и поворотом маховичка 31 до касания упора 41 кулачка 40 качающегося ограничителя 46 начинают гибку заготовки 34 между поворотным валком 30 и упругой лентой 35 с учасч ка п., кривизны с радиусом R-,. Затем переворачивают заготовку 34 и аналогичньм образом осуществляют гибку другого участка nj с кривизной радиусом R2 навстречу участку п к середине заготовки 34 лепесткового элемента 7. При этом каждый деформируемый участок п и п, нагружают по всей площади равномерно распределенным усилием от пружины 38 через гибкую упругую ленту 35, закрепленную на поворотном валке 3.0 и каретке 33. Участок п с наименьшей кривизной радиусом R деформируют либо в каждой заготовке 34 лепесткового элемента 7 раздельно,,либо (для повьшюния производительности труда) по крайней мере две заготовки 34 лепестковых элементов 7 накладывают друг на друга и изгибают их совместно. Требуемые радиусы R и R, кривизны во. всех случаях получают путем многократного циклического нагружения заготовки 34 с постепенным уменьшением величины деформации упругого пружинения. Для определения числа циклов нагружения в каждом конкретном случае можно пользоваться графиками, приведенн и на фиг. 10 и 11. При гибке заготовок 34 лепестковых элементов одновременно производят и их рихтовку, что повышает их качество. Последний вариант способа предназначен в первую очередь для лепест ковых элементов с двумя плавно сопря женными участками различной кривизны или при широком диапазоне радиусов кривизны в одном лепестковом элемен1087 те, когда их невозможно получить при одной настройке устройства в части усилия натяжения ленты, определяющего закон уменьшения величины деформации упругого пружинения заготовки от цикла к циклу гибки. Поэтому этим способом можно пользоваться и для лепестков с тремя и более участками различной кривизны, проходя с каждой стороны заготовки не только по одному участку, а по два или три участка. Использование предлагаемого способа изготовления лепестковых элементов газодинамических опор турбохолодильников и устройства для его осуществления позволит получать профиль лепестковых элементов с переменной кривизной при значительном упрощении процесса гибки и сокращения количества технологической оснастки, получать лепестковые элементы с малыми радиусами кривизны при значительной длине и, что особенно важно, при больших величинах деформации ругого пружинения материала лепесткового элемента. Кроме того, допол- нитеяжвная одновременная рюстовка ма- . териала исключит появление коробления или наличия косого изгиба загО товки лепесткового элемента, тем самым повысит их качество и обеспечит стабилизацию геометрических параметров лепестковых элементов в пакете. Благодаря комплексному решению проблемы обеспечивается высокая эксплуатационная надежность турбохолодильников при значительном увеличении ресурса работы. Так, использование способа и устройства изготовления лепестковых элементов позволит выполнить их с про4в1лем переменной кривизны, достигая при этом не только упрощения процесса гибки, но и высокого качествастабильности геометрических параметров лепестковых элементов в пакете, что в свою очередь обеспечит оптимальш аэродинамический профиль лепестковых элементов и гарантарует высокую работоспособность и надежность опорного узла за счет повыше-. ния его эксплуатационных характеристик. ВьшоЯнение их лепестковых эле1Йентов с переменной кривизной пакетов опорного узла совместгго с техническим решением по снижению момента трейия на режимах пуска и останова посредством уменьшения усилия прижатия лепестковых элементов к валу за счет их поворота для изменения угла наклона относительно внутренней поверхности промежуточной втулки резко снизит изиос лепестковых элементов и несущих, поверхностей вала, по высит эксплуатационную надежность и увеличит долговечность турбохолодильника при качественном улучшении его основных технико-экономических показателей. Комплексное решение проблемы создаст предпосылку для сокращения объ емоа и сроков вьшолнения работ по доводке и освоению турбохолодильников в производстве путем одновременного улучшения показателей снижения трудоемкости, повышения качества изготовления и технико-экономических показателей готовой продукции.

(PUi,J

фие. 3

(Put.s

at.8

Фиг.9

/J

гибки

| I | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Романовский В | |||

| П | |||

| Справочник по хоподиой nrratinoBKe | |||

| М., Л., Машгиз | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1984-04-30—Публикация

1982-08-31—Подача