4

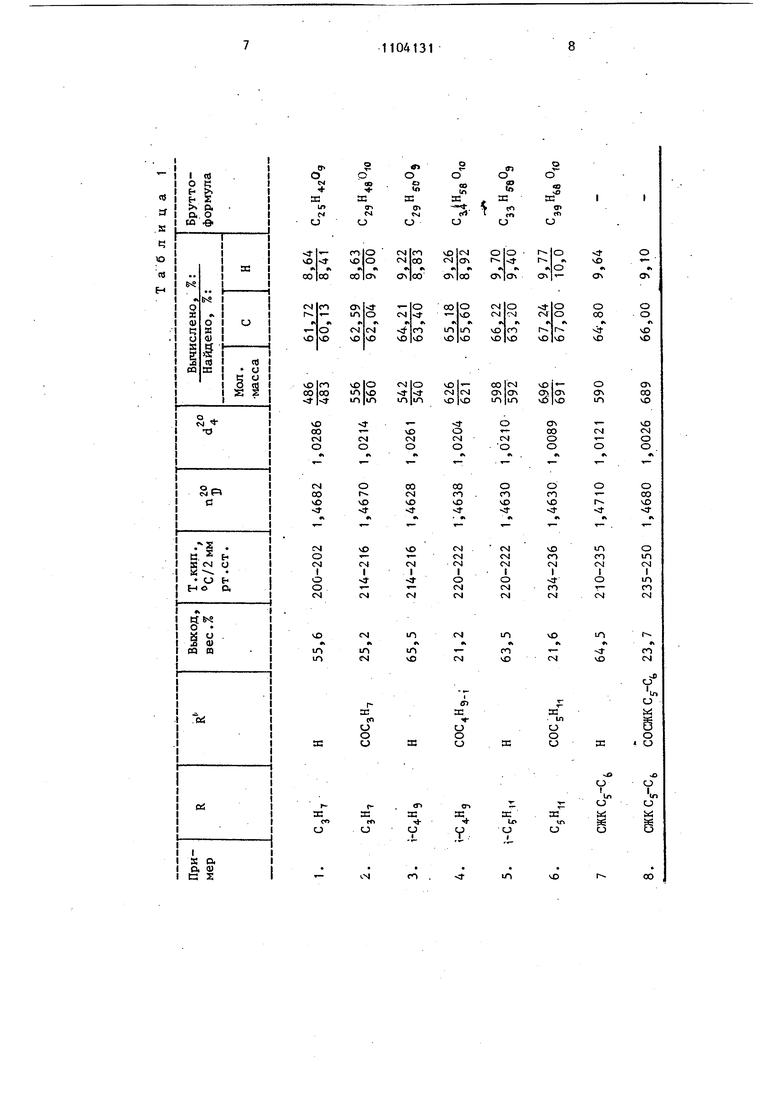

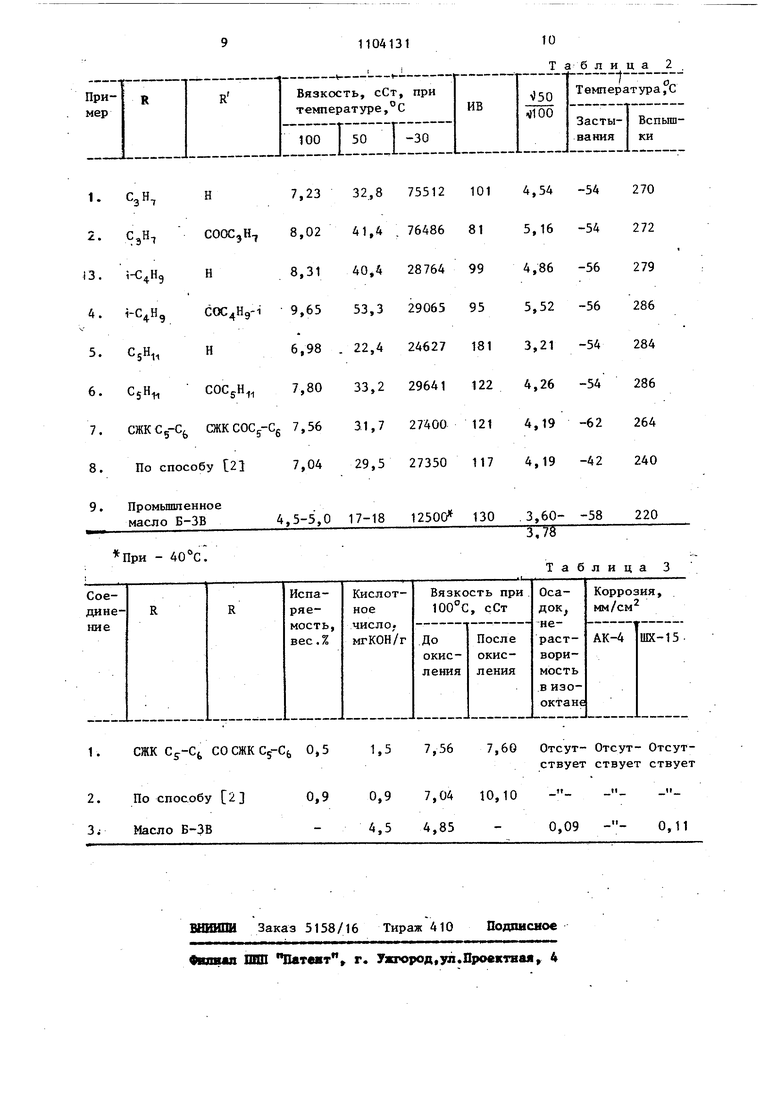

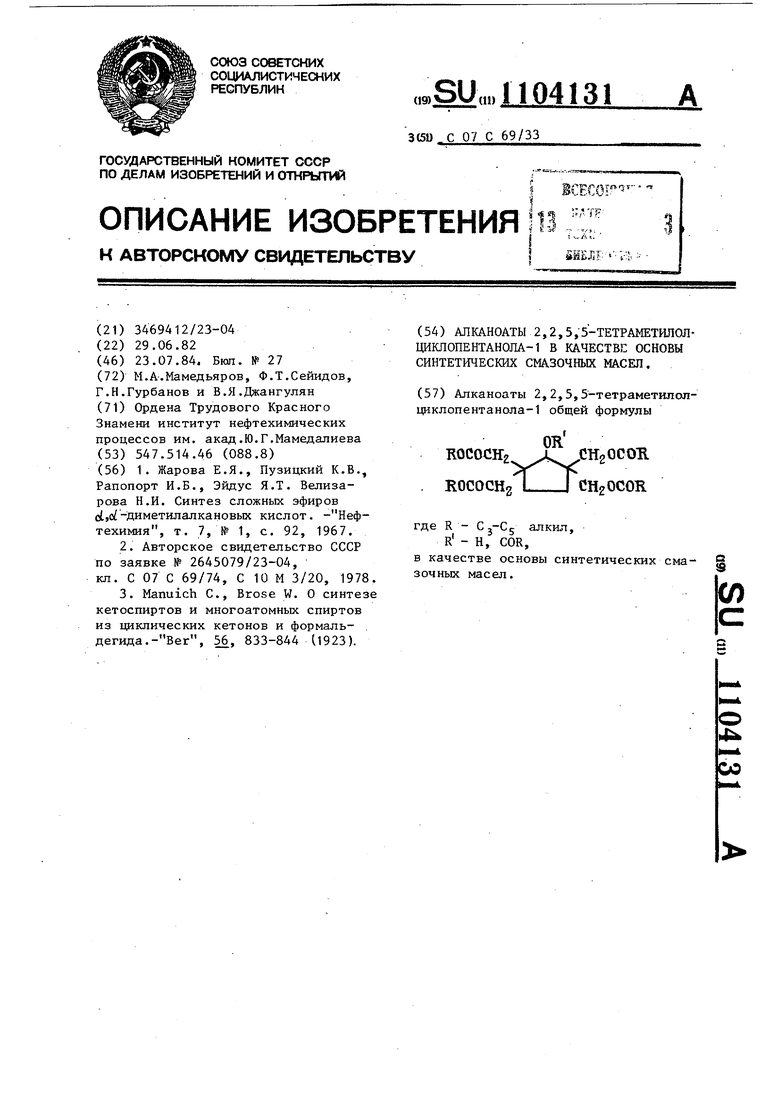

00 воды, на что требуется от 3,5 до 7 ч. Этерификат нейтрализуют 5%-ным раствором КОН, промьтвают водой, суша над безводным Na2SO. и перегоняют в вакууме. При этом образуется смес тетра- и пентаалканоатов 2,2,5,5-тетраметилолциклопентанола, легко разделяющихся путем вакуумной перегонки. Выход тетра- и пентаалканоатов 2,2,5,5-тетраметилолциклопентаноласоставляет 21,2-65,5% от теории в расчете на. взятьй спирт. Полученные алканоаты представляют собой бесцве ную маслянистую жидкость с приятным запахом. Химический состав и строение полученных соединений доказаны элементным анализом, методами ИКи ПМР-спектроскопии. Результаты элементного анализа находятся в полном соответствии с вычисленными значениями С, Ни молекулярной массой. Новые соединения имеют т.кип. 200-250°С/2 мм рт.ст., п 1,4628 1,4710, ,0026-1,0286, Мол. массу 483-691, вязкость при 100°С в пределах 6,98-9,65 сСт, температуру вспьшки 264-286 0, температуру застывания (-54) - .(-62)°С, обладаю высокой термоокислительной стабильностью, отвечающей требованиям ГОСТ 5-566-70 (отсутствуют приращение вязкости при , коррозия на АКШХ-15 и осадок, нерастворимый в изооктане). При промышленной реализации процесса получения основы синтетически масел на базе 2,2,5,5-тетраметилолциклопентанола-1 возможно использование товарного сырья - смеси синте тических жирных кислот взамен используемых индивидуальных монокарбоновых кислот Сj-C.Поэтому в примерах 7 и 8, иллюстрирующих получение предлагаемых в качестве основы синтетических масел эфиров 2,2,5,5-тетраметилолциклопентанолаи монокарбоновых кислот , использованы товарные продукты - смес синтетических жирных кислот (СЖК). Физико-химические показатели синтезированньрс соединений приведены в табл . 1. Пример 1. Тетрабутаноат 2, 2, 5,5-тетраметилолциклопентанола41,2 г (0,2 моль) 2,2,5,5-тетраметилолциклопентанола-1, 88,0 г (О,1 моль) масляной кислоты и 1 г ПТСК нагревают при 170-180°С в течение 3,5 ч. Этерификат нейтрализую 5%-ным КОН, промывают, сушат над и подвергают вакуумной перегонке. Получают 55 г тетра аслоата 2, 2,5,5-тетрамет11полциклопентанола-1. Пример 2. Пентабутаноат 2,2,5,5-тетраметилолциклопентанола-1, 41,2 г (0,2 моль) 2,2,5,5-тетраметилолциклопентанола-1 105,6 г (1,2 моль) масляной кислоты и 1,2 г ПТСК нагревают при 170-180°С в течение 6 ч. Этерификат обрабатывают аналогично примеру 1 и получают 28 г пентамаслоата 2,2,5,5-тетраметилолциклопентанола- 1 . Пример 3. Тетраизовапериат 2,2,5,5-тетраметилолциклопентанола41,2 г (0,2 моль) 2,2,5,5-тетраметил олциклопентанола- 1 , 102 г (1,0 моль) 1-валериановой кислоты 1,2 г ПТСК нагревают при 180-186°С в течение 3,5 ч. Этерификат обрабатывают согласно методике, описанной в примере 1, и получают 71 г 2.,2,5,5-тетравалериата 2,2,5,5-тетраметилолциклопентанола-1. Пример 4. Пентаизовалериат 2,2,5,5-тетраметилолциклопентанола-t 41,2 г (0,2 моль) 2,2,5,5-тетраметил ол циклоп ентанола-1 , 122,4 г (1,2 моль) i-валериановой кислоты и 1,2 г ПТСК нагревают при 180 186°С в течение 5 ч. Этерификат обрабатывают по методике, описанной в примере 1,и получают 26,5 г пентавалериата 2,2,5,5-тетраметилолциклопентанола-1. Пример 5. Тетракапроат 2,2, 5,5-тетраметш1олциклопентанола-1,. 41,2 г (0,2 моль) 2,2,5,5-тетраметилолциклопентанола-1. 116 г (1 ,.0 моль) капроновой кислоты и 1,0 г ПТСК нагревают при 200-205 в течение 3,5 ч. Этерификат обрабатывают согласно примеру 1 и получают 76 г тетракапроата 2,2,5,5-тетраметилолциклопентанола-1. Пример 6. Пентакапроат 2,2,5,5-тетраметилолциклопентанола-1. 41,2 г (0,2 моль) 2,2,5,5-тетраметилолциклопентанола-1, 139,2 г (1,2 моль) капроновой кислоты и 1,2 г ПТСК нагревают при 200 205°С в течение 6 ч. Этерификат обрабатывают по методике, описанной Б примере 1, и получают 30 г пентакапроата 2,2,5,5-тетраметилолциклопентанола-1. Пример 7. Тетраэфир 2,2,5, -тетраметилолци.клопентанола-1 и смеси СЖК Cf-Cfc. 41,2 г (0,2 моль) 2,2,5,5-тетраметилолциклопентанола-1, 110 г (1 моль) синтетической жирной кислоты фракции Cg- С(, и 0,5 г ПТСК нагревают при 190-210 С в течение 4 ч. Этерификат обрабатывают соглас но методике, описанной в примере 1 и получают 81 г тетраэфира СЖК фракции Cj-C и 2,2,5,5-тетраметило циклопентанола 1 . Пример 8. Пентаэфир СЖК фракции и 2,2,5,5-тетраметило циклопентанола 1. 41,2 г (0,2 моль) 2,2,5,5-тетраметилолциклопентанола 1, 132 г СЖК фракции 1,5 г ПТСК нагреваютпри 190-210°С в течение 7 ч. Этерификат обрабатывают по методике описанной в примере 1, и получают 35 г полного эфира 2,2,5,5-тетраметилолциклопентанола 1 и СЖК фракции Cg-C. Тётра- и пентаэфиры 2,2,5,5-тетр метилолциклопентанола-1 и СЖК фракции С5-С J, синтезируют на базетовар ной фракции синтетических жирных кислот С 5-С,,вырабатываемых в промышленных масштабах. Полученные соединения испытывают в качестве основы синтетических масел. Результаты исследования вязкостно-температурных свойств, температуры застывания, температуры вспышки приведены в табл. 2. Сопоставление свойств предлагаемых соединений со свойствами соответствующих эфиров 2,2,6,6-тетраметилолциклогексанола- показывает, что предлагаемые соединения характеризуются более низкой температурой застывания (-54) - (-62)°С против -4ос и более высокой температурой вспышки (286 С против 240 270°С). Сопоставление свойств синтезиро ванньк соединений со свойствами выпускаемого промьгашенного масла Б-ЗВ по TeNmepaType вспышки (270 -. 286°С против 220с), по вязкости при 100°С (6,98-9,65 сСт, против 4,5 5,0 сСт) и по индексу вязкости (81-181 ед. против 130 ед.) показывает значительное преимущество предлагаемых соединений. Они также обладают достаточно низкой температурой застывания (-54)-(-62)°С против - 58с. Таким образом, новые химические соединения по своим важным показателям, особенно по вязкости при 100°С температуре вспышки и температуре застывания, обладают превосходящими качествами. Термоокислительная стабильность полученных соединений определена по ГОСТу 5-566-70, предназначенному для авиамасла Б-ЗВ. Причем., учитьшая что длина алкильного радикала сложного эфира не меняет косвенную картину стабильности, испытанию подвергалось одно соединение. Полученные данные приведены в табл. 3. Как видно из табл. 3, исследованные соединения обладают незначит.ельной испаряемостью (не более 0,9 вес .%) они достаточно стабильны при окислении в объеме. После окисления отсутствует осадок, нерастворимый в изооктане, отсутствует коррозия на алюминиевом сплаве АК-4 и стали ШХ-15. Сравнение полученньк данных с известными обнаруживает, что при замене шестичленного центрального спиртового фрагмента на пятичленный наблюдается следующее улучшение показателей, вязкость при 100°С увеличивается на 37,8%, температура застывания снижается на 20°С, температура вспышки повышается на 46 С. Одновременно предлагаемые соединения по изменению вязкости практически не уступают известным и товарным маслам (-050/ л) 100 с 3,21 до 5,52), что очень важно для создания различных видов синтетических масел для наземной техники, нуждаюейся в более высоковязких термотабильных и низкозастываюш;их маслах.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Алканоаты 2,2,6,6-тетраметилолциклогексанолаВ КАчЕСТВЕ ОСНОВы СиНТЕТичЕСКиХСМАзОчНыХ МАСЕл | 1978 |

|

SU819087A1 |

| Способ получения депрессорной присадки к нефтепродуктам | 1982 |

|

SU1047951A1 |

| ДЕПРЕССАТОР ДЛЯ НЕФТЕПРОДУКТОВ | 2000 |

|

RU2183657C1 |

| Способ получения депрессорной присадки к нефтепродуктам | 1982 |

|

SU1049524A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССАТОРА ДЛЯ НЕФТЕПРОДУКТОВ | 2000 |

|

RU2181136C1 |

| Депрессатор для нефтепродуктов | 1983 |

|

SU1120011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССАТОРА ДЛЯ НЕФТЕПРОДУКТОВ | 2002 |

|

RU2208042C1 |

| Алканоаты оксипропилтриметилолпропана - основа синтетических масел | 1988 |

|

SU1622379A1 |

| Способ получения депрессорных присадок для нефтепродуктов | 1982 |

|

SU1063802A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ МЕТАЛЛОВ "МИФОЛ" | 1993 |

|

RU2114158C1 |

Алканоаты 2,2,5,5-тeтpaмeтилoлциклoпeнтaнoлa-1 общей формулы он ROCOCH2,,A,CH2 ОСОБ. . ROCOCH2 IjCHgOCOR где R С 3-е 5 алкил. R - Н, COR, в качестве основы синтетических смазочных масел. (Л с

При - 40°С. 1. СЖК С5--С(, СОСЖКС5-С(, 0,5 1,5 2. По способу 2 0,90,9 3; Масло Б-ЗВ

Таблица 3 4,5

0,11 7,56 7,60 Отсут- Отсут- Отсутствует ствует ствует 7,04 10,10 4,85-0,09

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жарова Е.Я., Пузицкий К.В., Рапопорт И.Б., Эйдус Я.Т | |||

| Велизарова Н.И | |||

| Синтез сложных эфиров oL,o -iцимeтилaлкaнoвыx кислот | |||

| - Нефтехимия, т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| О синтезе кетоспиртов и многоатомных спиртов из циклических кетонов и формаль- | |||

| дегида., 56, 833-844 | |||

Авторы

Даты

1984-07-23—Публикация

1982-06-29—Подача