Изобретение относится к области получения ингибиторов коррозии металлов для повышения защитных свойств смазочных материалов. Преимущественно способ может применяться для получения ингибиторов, предназначенных для введения в моторные и трансмиссионные масла для создания консервационных и рабоче-консервационных масел.

Рекомендуемый ингибитор обладает высокими микробицидными свойствами, предлагается назвать его Мифол.

Известен способ получения ингибиторов сульфированием масел газообразным серным ангидридом (патент США 2856359, 1958), однако процесс при этом проходит в несмешивающихся фазах, не удается избежать реакций окисления, локальных перегревов, образования полисульфокислот и сульфонов.

Из известных способов наиболее близким по технической сущности к предлагаемому, т.е. прототипом, является способ этерификации пентаэритрита монокарбоновыми кислотами при нагревании в присутствии катализатора (авт.св. 386916 СССР), однако продукт, полученный по этому способу, защитными свойствами не обладает и ингибитором коррозии не является.

Изобретение направлено на создание способа получения высоэкоэффективного ингибитора коррозии металлов, придающего маслам стойкость к микробиологическим поражениям.

Поставленная цель достигается тем, что в способе получения маслорастворимых ПАВ путем смешения пентаэритрита с синтетическим жирными кислотами при повышенной температуре, включающем стадию очистки конечного продукта, пентаэритрит и синтетические жирные кислоты берут в молярном соотношении 1: (2,9-3,3) и на стадию смешения подают кубовый остаток со стадии ректификации продуктов разложения гидроперекиси кумола при производстве фенола и ацетона при массовом соотношении кубового остатка и синтетических жирных кислот 1: (3-4) с последующей термообработкой смеси при температуре 180-200oC в течение 4-6 ч, разбавляют термообработанный продукт минеральным маслом и обрабатывают полученный продукт среднещелочным сульфонатом кальция при температуре 170 - 190oC в течение 3-5 ч при массовом соотношении термообрабатываемого продукта и среднещелочного сульфоната кальция 1: (0,9-1,2).

Фенольная смола (ФС) - кубовые остатки со стадии ректификации продуктов разложения гидроперекиси кумола при производстве фенола и ацетона - характеризуется постоянством состава и свойств, зафиксированных в ТУ 38.10286-87 и ТУ 6-01-8-75-84, товарное название ФС - "отходы масляные жидкие". ФС имеет следующий состав, мас.%:

Димеры α -метилстирола - 25-35

Кумилфенол - 20-32

Диметилфенилкарбинол - 8-16

[C6H5COH(CH3)2] фенол, фенолят натрия - 0,1-5,0

Органические неидентифицируемые вещества - 10-14

Пентаэритрит - четырехатомный спирт C(CH2OH)4 вырабатывается как товарный продукт по ГОСТ 9286-82.

Кислоты жирные синтетические технические по ТУ 38.10739-83 содержат широкую фракцию жирных кислот с числом углеродных атомов от C10 до C25, имеют кислотное число 110-140 мг KOH/г.

Среднещелочной сульфат кальция представляет собой коллоидную дисперсию карбоната и гидрата окиси кальция в минеральном масле, стабилизированную сульфонатом кальция, выпускается по ТУ 38.101685-87 присадка C-150 или по ТУ 38.1011283-89 - присадка KHД, имеет щелочное число 120-150 мг KOH/г.

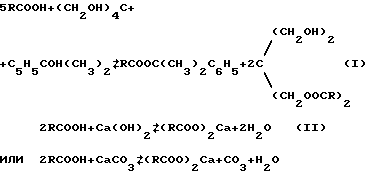

Химическая сущность способа состоит в реакции этерификации синтетических жирных кислот пентаэритритом и диметилфенилкарбинолом (компонентом ФС) с образованием неполных эфиров жирных кислот (уравнение 1), доомыление СЖК гидратом окиси или карбонатом кальция, содержащемся в сульфонате (уравнение 2) и коллоидном растворении маслонерастворимых компонентов фенольной смолы за счет солюбилизации их мицеллами сульфоната .

.

Сопоставительный анализ с прототипом позволяет сделать вывод, что способ отличается иными условиями протекания реакции этерификации, вовлечением в реакцию иных веществ, их иным количественным соотношением, проведением дополнительных операций в определенной последовательности. Способ позволяет получить ингибитор для моторных и трансмиссионных масел с низкой коррозионностью, улучшенными защитными свойствами по сравнению с лучшими из известных отечественных ингибиторов - КП по ГОСТ 23639-79 и Сламин по ТУ 38.. 401799-90, стойкий к микробиологическим поражениям. Способ обеспечивает выход 95%-ного продукта и полностью исключает твердые отходы производства, требующие захоронения. Улучшенные защитные свойства нового ингибитора объясняются наличием в его составе ряда новых веществ - эфиров СЖК и диметилфенилкарбинола, а также обработкой этерификата сульфонатом кальция, обеспечивающей донейтрализацию СЖК и растворение маслонерастворимых компонентов ФС. В способе получения ингибитора коррозии температурной обработке и обработке сульфонатом кальция подвергается смесь СЖК широкой фракции C10-C25, пентаэритрита, фенольной смолы, в связи с чем образуется ряд новых веществ, произвести полную идентификацию которых весьма сложно.

Ориентировочный состав полученного ингибитора, мас.%:

Сульфонат кальция - 23 - 28

Кальциевые соли СЖК - 14 - 19

Эфиры пентаэритрита и СЖК - 9 - 13

Эфиры диметилфенилкарбинола и СЖК - 2 - 4

Димеры α -метилстирола - 1 - 3

Кумилфенол - 1 - 3

Масляная основа - 30 - 36

Способ получения ингибитора коррозии металлов согласно изобретению заключается в следующем. В емкости, снабженной перемешивающим устройством, смешивают кубовый остаток со стадии ректификации продуктов разложения гидроперекиси кумола при производстве фенола и ацетона, синтетические жирные кислоты и пентаэритрит при массовом соотношении кубовый остаток: СЖК - 1 : (3-4) и молярном соотношении пентаэритрит : СЖК - 1:(2,9-3,3). Указанную смесь подвергают термообработке при температуре 180 - 200oC в течение 4 - 6 ч. Полученный продукт разбавляют минеральным маслом и добавляют среднещелочной сульфонат кальция при массовом соотношении продукта и сульфоната кальция 1 : (0,9-1,2). Полученную смесь подвергают дополнительной обработке при температуре 170-190oC в течение 3-5 ч. После этого производят выделение конечного продукта.

Ниже приводим конкретные примеры получения ингибиторов коррозии, а также обоснование граничных значений компонентов и режимов выполнения операций термообработки.

Пример 1. В колбу, снабженную перемешивающим устройством, загрузили 160 г СЖК с кислотным числом 98,0 мг KOH/г (0,29 М), 40 г ФС и 13,6 г (0,1 М) пентаэритрита. Провели термообработку смеси при температуре 180-185oC в течение 6 ч до получения продукта (I) с кислотным числом 13,5 мг KOH/г. Продукт разбавили 200 г минерального масла M-6 и обработали 180 г среднещелочного сульфоната кальция (щелочное число 141 мг KOH/г) при 180-185oC в течение 4 ч. Продукт очистили от механических примесей фугованием. Получено 564 г ингибитора - 95% от массы введенного в реакцию сырья.

Пример 2. В колбе смешивали 320 г СЖК с кислотным числом 104 мг KOH/г (0,59 М), 91 г ФС и 24,5 г (0,18 М) пентаэритрита и провели термообработку при температуре 185-190oC в течение 5 ч. По достижении кислотного числа продукта 12,5 мг KOH/г его разбавили 400 г минерального масла M-6 и обработали 350 г среднещелочного сульфоната кальция (щелочное число 136 мг KOH/г) при температуре 185-190oC в течение 3 ч. Продукт очистили от механических примесей фугованием. Получено 1145 г ингибитора - 96,6% от массы введенного сырья.

Пример 3. В колбе смешали 310 г (0,6 М) СЖК с кислотным числом 109 мг KOH/г, 103 г фенольной смолы и 27 г (0,2 М) пентаэритрита. Провели термообработку при температуре 195-200oC в течение 4 ч до кислотного числа 12,3 мг KOH/г разбавили 400 г минерального масла М-11. Продукт обработали 510 г среднещелочного сульфоната кальция (щелочное число 120 мг KOH/г) при температуре 170-175oC в течение 5 ч. Очистку от механических примесей провели фугованием. Получено 1288 г ингибитора - 95,4% от массы введенного сырья.

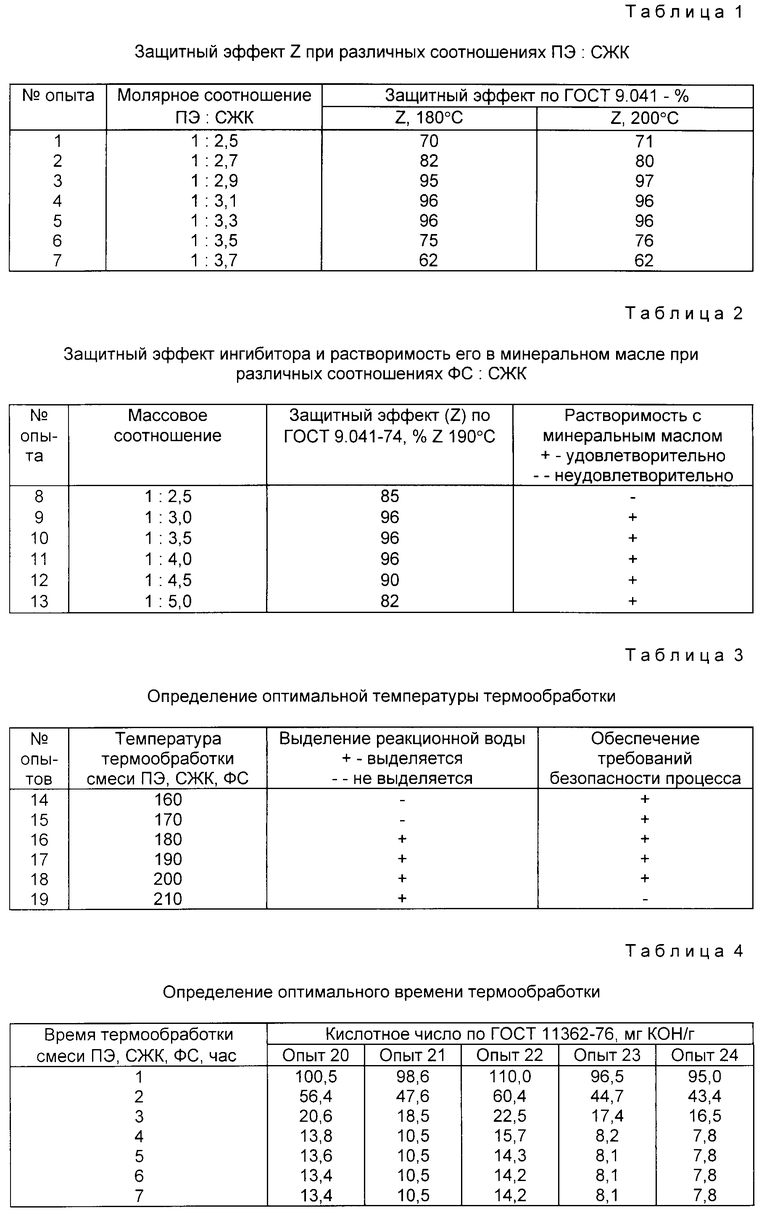

В табл. 1 приведен защитный эффект Z нового ингибитора, изготовленного при различных молярных соотношениях ПЭ : СЖК. Массовое соотношение ФС : СЖК во всех опытах составляло 1 :4, массовое соотношение продукт (I) : сульфонат кальция 1 : 1, температура термообработки 180 и 200oC, время термообработки 5 ч, температура обработки сульфонатом кальция 180oC, время обработки сульфонатом кальция 4 ч.

Полученные ингибиторы испытывались по ГОСТ 9.054-75, метод 1 на стальных образцах в масле М16 ИХП-3 в массовой доле 5%. Защитный эффект рассчитывался по ГОСТ 9.041-74 по сравнению с маслом М16 ИХП-3 без ингибиторов.

Из табл. 1 видно, что оптимальное соотношение ПЭ : СЖК, дающее максимальный защитный эффект, лежит в пределах 1:2,9 - 1:3,3.

В табл. 2 показано, как определилось оптимальное массовое соотношение ФС : СЖК по защитному эффекту и растворимости в минеральном масле при соотношениях ПЭ : СЖК - 1 : 3, продукт (I) : сульфонат кальция - 1 : 1, температурах и времени термообработки - 190oC, 5 ч, обработке сульфонатом - 180oC, 4 ч. Защитный эффект определялся, как в табл. 1, на стальных образцах в масле ИХП-3 при концентрации ингибиторов 5 мас.% по сравнению с чистым маслом М16 ИХП-3.

Как видно из табл. 2, оптимальное массовое соотношение ФС : СЖК лежат в пределах 1:3 - 1:4.

В табл. 3 приведены параметры, по которым определялась оптимальная температура термообработки смеси ПЭ : СЖК - 1:3 (молярная доля) и ФС : СЖК - 1: 4 (массовая доля) при получении продукта (I).

Как видно из табл. 3, при температурах ниже 180oC не выделяется реакционная вода, т.е. идет реакция этерификации. При температурах процесса свыше 200oC снижаются защитные свойства ингибитора, возрастает опасность пожара и вспышки паров. Следовательно, оптимальным интервалом термообработки смеси ПЭ, СЖК и ФС для получения продукта (I) является 180-200oC.

Для оптимизации времени термообработки смеси ПЭ, СЖК и ФС (соотношение ПЭ:СЖК - 1:3, ФС : СЖК - 1:4, температура термообработки 190oC) определялось кислотное число этерификата в мг КОН/г по ГОСТ 11362-76 в зависимости от времени термообработки. Процесс считался завершенным, когда кислотное число не менялось или менялось незначительно. Данные приведены в табл. 4

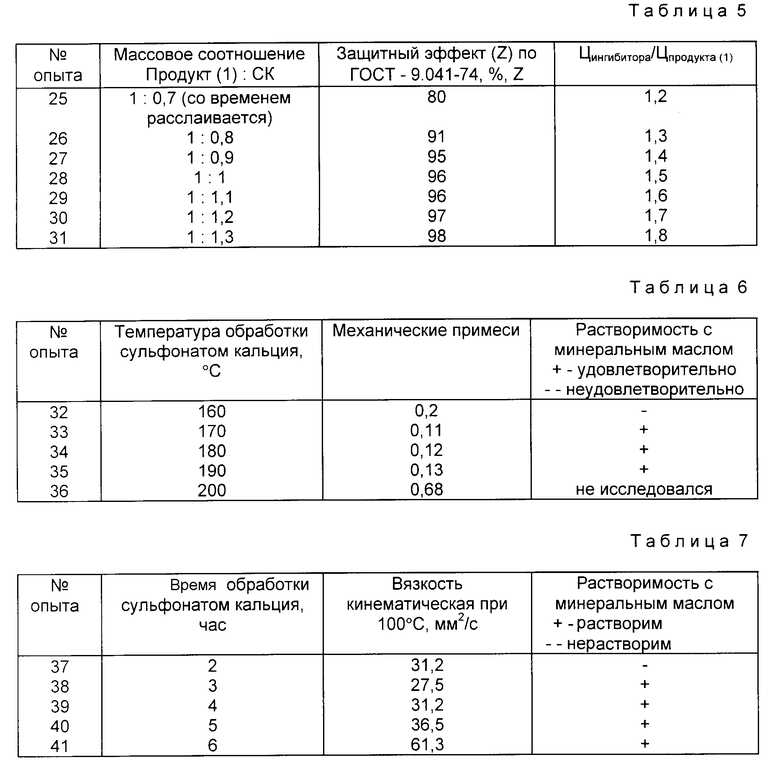

Из табл. 4 видно, что для полного прохождения реакции этерификации (стабилизация кислотного числа) достаточно термообрабатывать смесь ПЭ, СЖК и ФС 4-6 ч. Для определения оптимального массового соотношения продукта (I) (продукт после термообработки в течение 5 ч при температуре 190oC смеси ПЭ : СЖК - 1:3 и ФС : СЖК - 1:4 среднещелочного сульфоната кальция (при температуре обработки 180oC и времени 4 ч) были исследованы защитные свойства получаемого ингибитора по ГОСТ 9.054-75, метод 1; кроме того, проводится экономический анализ уровня цены ингибитора по показателю

Цинги би тора/Цпрод укта (1). Данные приведены в табл. 5.

Как видно из табл. 5, оптимальное соотношение продукт (I) : сульфонат кальция лежит в пределах 1 : 0,9 - 1 : 1,2. Ниже этих значений защитные свойства заметно хуже, выше - происходит возрастание цены ингибитора неадекватно росту защитного эффекта. В табл. 6 приведены примеры, по которым определялась оптимальная температура обработки в течение 4 ч. продукта (I) среднещелочным сульфаонатом кальция (соотношение ПЭ:СЖК - 1:3, ФС:СЖК - 1:4, термообработка при 190oC в течение 5 ч).

Приведенные в табл. 6 данные показывают, что при температуре обработки сульфонатом ниже 170oC получается ингибитор, нерастворимый в минеральном масле, при температуре 190oC сильно возрастает количество механических примесей, которые не отделяются ни фильтрованием, ни фугованием. Таким образом, оптимальная температура обработки щелочным сульфонатом кальция 170-190oC.

Для определения оптимального времени обработки продукта (I) щелочным сульфонатом кальция были исследованы вязкость получаемого ингибитора и его растворимость в минеральном масле. Данные приведены в табл. 7.

Из табл. 7 следует, что при времени обработки сульфонатом кальция менее 3 ч ухудшается растворимость ингибитора в минеральном масле, а при обработке более 5 ч резко возрастает вязкость ингибитора, что в свою очередь ведет к сильному увеличению вязкости моторных и трансмиссионных масел при введении в них ингибитора.

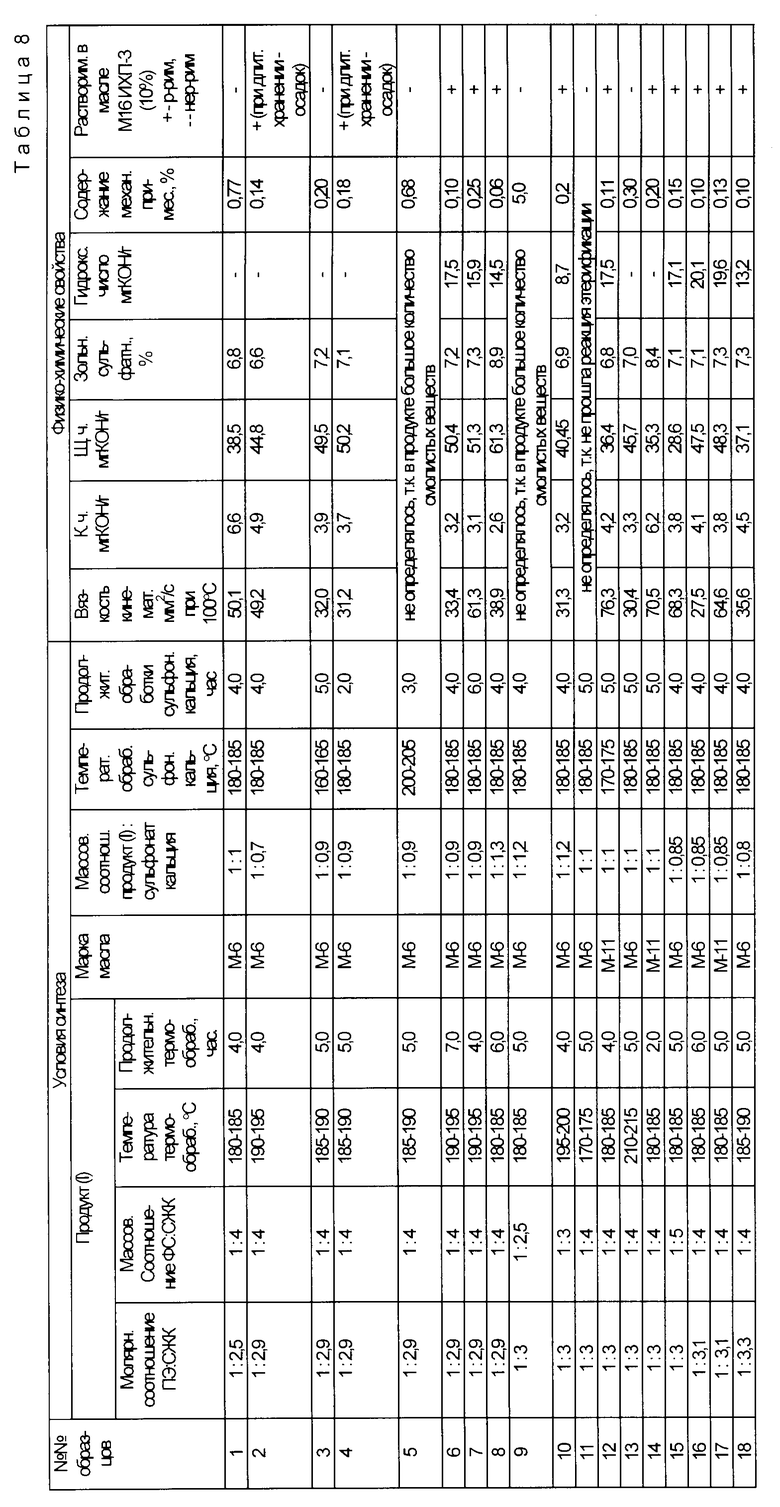

Физико-химические характеристики ингибитора в зависимости от различных условий синтеза приведены в табл. 8.

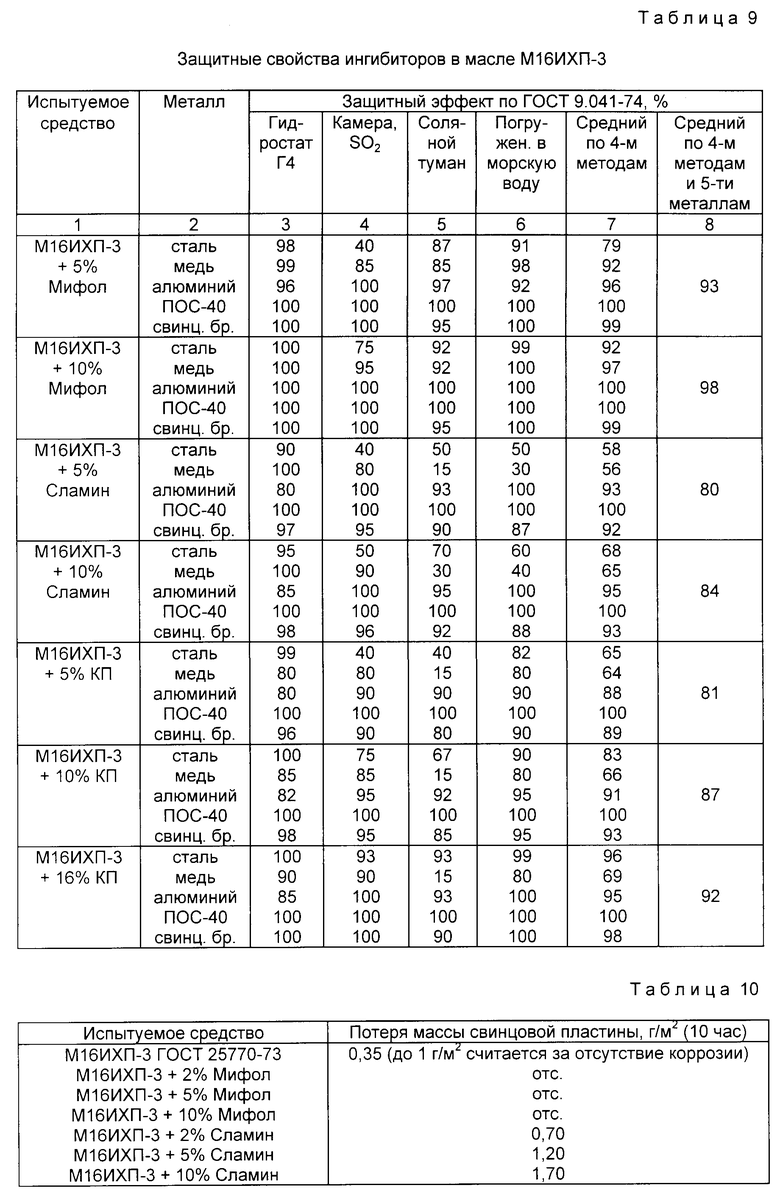

Защитные свойства ингибитора в сравнении с ингибиторами Сламин и КП приведены в табл. 9. Ингибитора вводили в масло М16ИХП-3 в массовой доле 5, 10 и 16% и испытали по ГОСТ 9.054 четырьмя методами. Испытания проводили на образцах из стали 45, меди М1, алюминия Д-16, припоя ПОС-40 и свинцовистой бронзы. Результаты испытаний показывают, что ингибитор Мифол эффективнее, чем ингибитор Сламин и ингибитор КП - лучше из известных в стране ингибиторов коррозии.

Стойкость к микробиологическим поражениям испытывалась по ГОСТ 9.052, метод 1. Через 40 сут на масле с ингибитором в массовой доле 2 и 5% наблюдалось отсутствие роста грибов - балл 0. Испытания показали высокую стойкость ингибитора к микробиологическим поражениям.

Коррозионная агрессивность ингибитора в масле М16ИХП-3- в сравнении с чистым маслом М16ИХП-3 определялась по ГОСТ 20502 как потеря массы свинцовой пластинки в горячем масле. Результаты приведены в табл. 10.

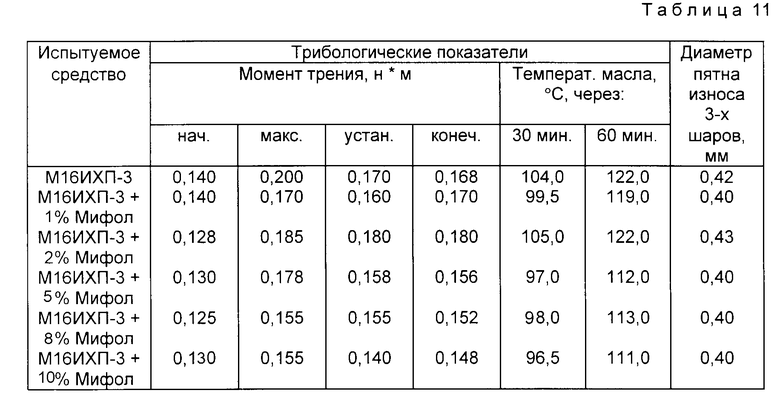

Как видно из табл. 10, введение ингибитора Мифол до 10% снижает коррозионность масла М16ИХП-3, тогда как ингибитор Сламин повышает коррозионность масла в 2,0-4,9 раза. Коррозионность не влияет на защитные свойства масла, однако является важным показателем для рабочих масел. Повышение коррозионности рабочего масла ингибитором Сламин ограничивает возможность его применения для эксплуатации техники, тогда как ингибитор Мифол полностью ликвидирует коррозионность рабочего масла и может быть рекомендован для эксплуатации двигателей внутреннего сгорания. Трибологические показатели масла М16ИХП-3 с ингибитором Мифол исследовались на четырехшариковой машине трения. Противоизносные свойства определялись по пятну износа. Результаты приведены в табл. 11.

Предложенный способ получения ингибитора обеспечивает получение высокоэффективного ингибитора с полным отсутствием коррозионной агрессивности, придающего маслам стойкость к микробиологическим поражениям, обладающего высокой термической стабильностью, не влияющего на моющие свойства масел. Ингибитор рекомендуется для применения в особо ответственных случаях при поставке продукции в страны с тропическим климатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕТ ПРИСАДОК К МОТОРНЫМ МАСЛАМ ДЛЯ ВЫСОКОФОРСИРОВАННЫХ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ И МОТОРНОЕ МАСЛО, ЕГО СОДЕРЖАЩЕЕ | 2000 |

|

RU2223303C2 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ В ДВУХФАЗНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2086701C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1992 |

|

RU2017798C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2106390C1 |

| Пакет присадок к моторным маслам и масло его содержащее | 2021 |

|

RU2791220C1 |

| КОНСЕРВАЦИОННАЯ КОНСИСТЕНТНАЯ СМАЗКА | 2014 |

|

RU2553001C1 |

| Ингибитор коррозии и способ его получения | 2019 |

|

RU2710700C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ ДАВЛЕНИЕМ ЦВЕТНЫХ МЕТАЛОВ И ИХ СПЛАВОВ | 1985 |

|

SU1840620A1 |

| ФУНГИЦИДНАЯ СИНЕРГИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ БОРЬБЫ С ГРИБКАМИ | 1988 |

|

RU2084150C1 |

Изобретение относится к области получения ингибиторов коррозии металлов для повышения защитных свойств смазочных материалов. Кубовый остаток со стадии ректификации продуктов разложения гидроперекиси кумола при производстве фенола и ацетона, синтетические жирные кислоты (СЖК) и пентаэритрит смешивают при массовом соотношении кубовый остаток: СЖК - 1: (3-4) и молярном соотношении пента- эритрит: СЖК-1 : (2,9-3,3). Указанную смесь подвергают термообработке при температуре 180-200oC в течение 4-6 ч. Полученный продукт разбавляют минеральным маслом и добавляют среднещелочной сульфонат кальция при массовом соотношении продукта и сульфоната кальция - 1 : (0,8-1,2). Полученную смесь подвергают дополнительно обработке при температуре 170-190°С в течение 3-5 ч. После этого производят выделение конечного продукта. Способ может применяться для получения ингибиторов, предназначенных для консервационных и рабоче-консервационных масел. 11 табл.

Способ получения ингибитора коррозии металлов путем смешения пентаэритрита с синтетическими жирными кислотами при повышенной температуре, включающий стадию очистки конечного продукта, отличающийся тем, что пентаэритрит и синтетические жирные кислоты берут в молярном соотношении 1 : 2,9 - 3,3 и на стадию смешения подают кубовый остаток со стадии ректификации продуктов разложения гидроперекиси кумола при производстве фенола и ацетона при массовом соотношении кубового остатка и синтетических жирных кислот 1 : 3 - 4 с последующей термообработкой смеси при температуре 180 - 200oC в течение 4 - 6ч, разбавлением термообработанного продукта минеральным маслом и обработкой полученного продукта среднещелочным сульфонатом кальция при температуре 170 - 190oC в течение 3 - 5ч при массовом соотношении термообработанного продукта и среднещелочного сульфоната кальция 1 : (0,9 - 1,2).

| US, патент, 2856359, 252-33, 1958 | |||

| SU, авторское свидетельство, 386916, C 07 C 69/02, 1973. |

Авторы

Даты

1998-06-27—Публикация

1993-02-01—Подача