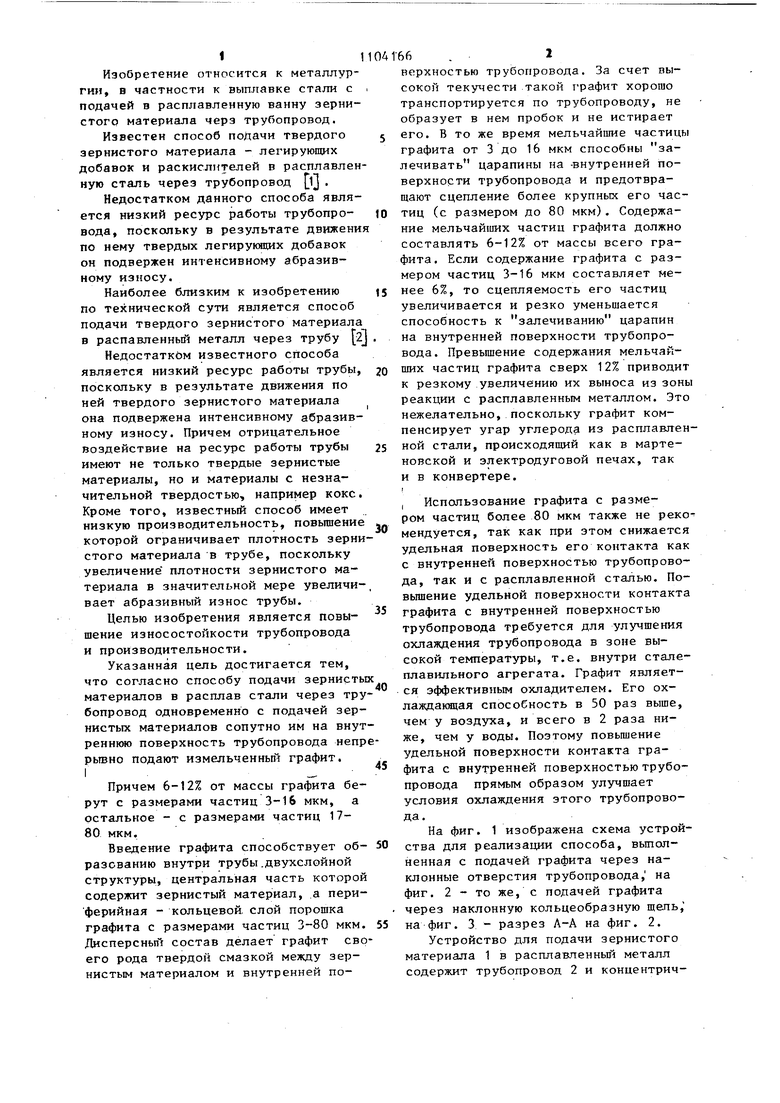

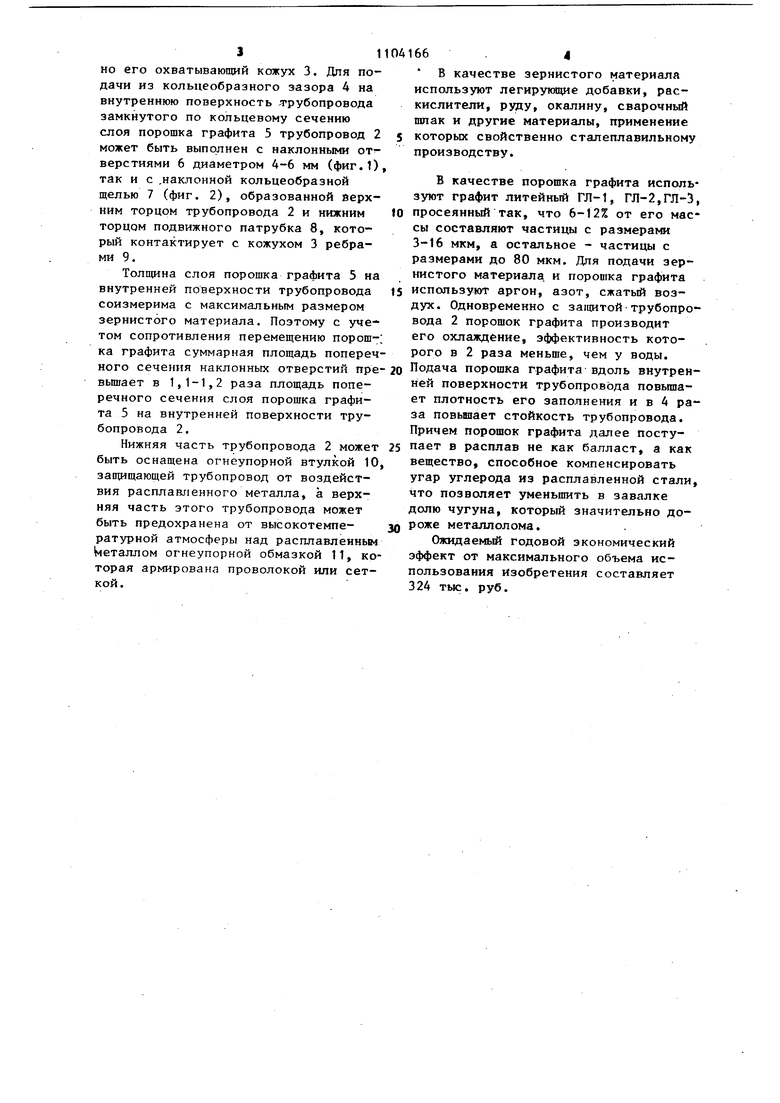

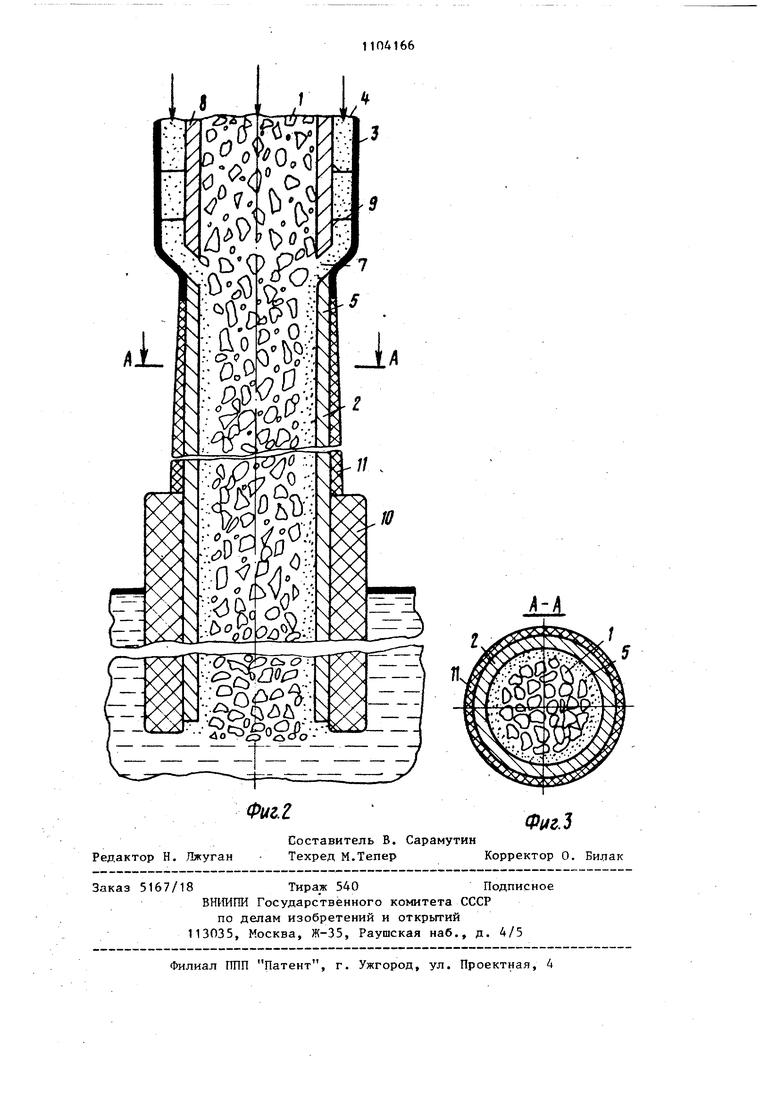

1 Изобретение относится к металлургии, в частности к выплавке стали с подачей в расплавленную ванну зернистого материала черэ трубопровод. Известен способ подачи твердого зернистого материала - легирующих добавок и раскислителей в расплавлен ную сталь через трубопровод l . Недостатком данного способа является низкий ресурс работы трубопровода, поскольку в результате движени по нему твердых легирукмцих добавок он подвержен интенсивному абразивному износу. Наиболее близким к изобретению по технической сути является способ подачи твердого зернистого материала в распавленньй металл через трубу Z Недостатком известного способа является низкий ресурс работы трубы, поскольку в результате движения по ней твердого зернистого материала она подвержена интенсивному абразивному износу. Причем отрицательное Воздействие на ресурс работы трубы имеют не только твердые зернистые материалы, но и материалы с незначительной твердостью, например кокс. Кроме того, известный способ имеет низкую производительность, повьппение которой ограничивает плотность зерни стого материала в трубе, поскольку увеличение плотности зернистого материала в значительной мере увеличивает абразивный износ трубы. Целью изобретения является повышение износостойкости трубопровода и производительности. Указанная цель достигается тем, что согласно способу подачи зернисты материалов в расплав стали через тру бопровод одновременно с подачей зернистых материалов сопутно им на внут реннюю поверхность трубопровода непр рывно подают измапьченньй графит. Причем 6-12% от массы графита берут с размерами частиц 3-16 мкм, а остальное - с размерами частиц 1780 мкм. Введение графита способствует образованию внутри трубы.двухслойной структуры, центральная часть которой содержит зернистый материал, а периферийная - кольцевой, слой порошка графита с размерами частиц 3-80 мкм. Дисперсньп состав делает графит сво его рода твердой смазкой между зернистым материалом и внутренней по66 . г нерхностью трубопровода. За счет высокой текучести такой трафит хорошо транспортируется по трубопроводу, не образует в нем пробок и не истирает его. В то же время мельчайшие частицы графита от 3 до 16 мкм способны залечивать царапины на -внутренней поверхности трубопровода и предотвращают сцепление более крупных его частиц (с размером до 80 мкм). Содержание мельчайших частиц графита должно составлять 6-12% от массы всего графита. Если содержание графита с размером частиц 3-16 мкм составляет менее 6%, то сцепляемость его частиц увеличивается и резко уменьшается способность к залечиванию царапин на внутренней поверхности трубопровода. Превышение содержания мельчайших частиц графита сверх 12% приводит к резкому увеличению их выноса из зоны реакции с расплавленным металлом. Это нежелательно, поскольку графит компенсирует угар углерода из расплавленной стали, происходяший как в мартеновской и электродуговой печах, так и в конвертере. I Использование графита с размером частиц более ВО мкм также не рекомендуется, так как при этом снижается удельная поверхность его контакта как с внутренней поверхностью трубопровода, так и с расплавленной сталью. Повьшение удельной поверхности контакта графита с внутренней поверхностью трубопровода требуется для улучшения охлаждения трубопровода в зоне высокой температуры, т.е. внутри сталеплавильного агрегата. Графит является эффективным охладителем. Его охлаждаквдая способность в 50 раз выше, чем у воздзгха, и всего в 2 раза ниже, чем у воды. Поэтому повышение удельной поверхности контакта графита с внутренней поверхностью трубопровода прямым образом улучшает условия охлаждения этого трубопровода. На фиг. 1 изображена схема устройства для реализации способа, вьтолненная с подачей графита через наклонные отверстия трубопровода, на фиг. 2 - то же, с подачей графита через наклонную кольцеобразную щепь, на фиг. 3 - разрез Л-А на фиг. 2. Устройство для подачи зернистого материала 1 в расплавленньй металл содержит трубопровод 2 и концентрично его охватывающий кожух 3. Для подачи из кольцеобразного зазора 4 на внутреннюю поверхность л-рубопровода замкнутого по кольцевому сечению слоя порошка графита 5 трубопровод 2 может быть выполнен с наклонными от верстиями 6 диаметром 4-6 мм (фиг.1) так и с .наклонной кольцеобразной щелью 7 (фиг. 2), образованной верхним торцом трубопровода 2 и нижним торцом подвижного патрубка 8, который контактирует с кожухом 3 ребрами 9. Толщина слоя порошка графита 5 на внутренней поверхности трубопровода соизмерима с максимальным размером зернистого материала. Поэтому с учетом сопротивления перемещению порошка графита суммарная площадь попереч ного сечения наклонных отверстий пре вьшгает в 1,1-1,2 раза площадь поперечного сечения слоя порошка графита 5 на внутренней поверхности трубопровода 2. Нижняя часть трубопровода 2 может быть оснащена огнеупорной втулкой 10 защищающей трубопровод от воздействия расплавленного металла, а верхняя часть этого трубопровода может быть предохранена от высокотемпературной атмосферы над расплавленным еталлом огнеупорной обмазкой 11, ко

торая армирована проволокой или сеткой.

пользования изобретения составляет 324 тыс. руб. В качестве зернистого материала используют легирзпощие добавки, раскислители, руду, окалину, сварочный шпак и другие материалы, применение которых свойственно сталеплавильному производству. В качестве порошка графита используют графит литейный ГЛ-1, ГЛ-2,ГЛ-3, просеянный так, что 6-12% от его массы составляют частицы с размерами 3-16 мкм, а остальное - частицы с размерами до 80 мкм. Для подачи зернистого материала, и порошка графита используют аргон, азот, сжатый воздух. Одновременно с защитой трубопровода 2 порошок графита производит его охлаждение, эффективность которого в 2 раза меньше, чем у воды. Подача порошка графита вдоль внутренней поверхности трубопровода повьппает плотность его заполнения и в 4 раза повышает стойкость трубопровода, Причем порошок графита далее поступает в расплав не как балласт, а как вещество, способное компенсировать угар углерода из расплавленной стали, что позволяет уменьшить в завалке долю чугуна, который значительно дороже металлолома. Ожидаемый годовой зкономический эффект от максимального объема ис

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| Устройство для подачи зернистых материалов в расплав стали | 1987 |

|

SU1418224A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| Способ изготовления магнитно-абразивного материала | 1976 |

|

SU737203A1 |

| Бронированный композиционный материал | 1990 |

|

SU1836478A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1989 |

|

RU2080964C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

1. СПОСОБ ПОДАЧИ МАТЕРИАЛОВ В РАСПЛАВ СТАЛИ через трубопровод, отличающийся тем, что, с целью повышения износостойкости трубопровода и производительности, одновременно с подачей зернистых материалов сопутно им на внутреннюю поверхность трубопровода непрерывно подают измельченный графит. 2. Способ по п. 1,отличающ и и с я тем, что 6-12% от массы графитаберут с размерами частиц 3-16 мкм, а остальные размерами частиц 17-80 мкм. (Л ) :;)1/(). .0 . .-;, p..g,v.iO . . 1 05 65

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4109898, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-06—Подача