Изобретение относится к способам изготовления сверхтвердых абразивных элементов, которые могут быть использованы в инструменте при обработке пластмасс, керамики, горных пород малой и средней твердости и особенно при точении термообработанных и нетермообработанных сталей, чугунов, никелевых сплавов. В состав последних входят железо, никель, хром, марганец, кобальт, которые являются катализаторами для синтеза алмаза и вследствие этого алмазные абразивные элементы малоэффективны для их точения из-за обратного превращения алмаза в графит при повышенных температурах при резании.

Известен способ получения сверхтвердого абразивного элемента на основе сверхтвердых модификаций нитрида бора-кубической (КНБ) и вюртцитоподобной (ВНБ) (патент Великобритании N 1392456, кл. C 01 B 21/06, приор. 1973 г.). Смесь указанных сверхтвердых порошков подвергают давлению 9 ГПа, и температуре 1800oC. В результате получают поликристалл кубического нитрида бора, получивший наименование ПТНБ (композит 09).

Известен также способ получения сверхтвердого абразивного элемента, в котором в качестве исходного порошка используется только вюртцитоподобный нитрид бора (патент США N 3876751, кл. 423-290, приор. 1975 г.). При давлении 7 ГПа и температуре 1500 - 1700oC ВНБ от 50 до 80% переходит в КНБ. Поликристаллы по этому способу получили наименование гексанит-p (композит 10). Сравнительные испытания показали, что режущие элементы из этих поликристаллов хорошо работают при прерывистом и хуже при непрерывном точении термообработанных сталей. У поликристаллов по предыдущему способу наблюдалась обратная картина. Указанные аналоги наряду с несомненными достоинствами имеют и ряд недостатков. Поскольку толщина режущего слоя не превышает 1-2 мм, остальную массу по толщине абразивного элемента можно изготовить из менее дорогого материала, например керамики или металлокерамики в виде подложки. Подобный абразивный элемент (двухслойную пластину) можно не только механически закреплять, но и припаивать к металлическому инструменту.

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления сверхтвердого абразивного элемента (двухслойная пластина) на основе твердого сплава (подложка) и кубического нитрида бора (режущий слой) в области его термодинамической стабильности по давлению и температуре("Состав, структура и свойства двухслойных пластин на основе КНБ и твердого сплава диаметром 20 мм" /Н.Н. Кузин, Н.Ф. Боровиков/ Сверхтвердые материалы. -1994. -N 5-6. с. 7-10). В указанном способе порошок КНБ зернистостью 40/28 мкм размещают на подложке из предварительно спеченного и отшлифованного диска из ВК-15 и подвергают давлению 9 ГПа и температуре 1800oC в течение нескольких секунд. Полученный двухслойный сверхтвердый абразивный элемент хорошо работает при точении различных материалов и в первую очередь термообработанных сталей.

Указанный прототип имеет следующие недостатки. Сверхтвердые абразивные элементы по этому изобретению хорошо работают при непрерывном точении материалов, но значительно хуже при прерывистом из-за сколов режущего слоя. Кроме того, во время спекания жидкий кобальт из подложки ВК попадает на нагреватель, выполненный из графита, и нагрев прекращается из-за перехода графита в алмаз. Время нагрева от нескольких секунд до нескольких десятков секунд часто бывает недостаточно для качественного спекания из-за трещин, расслоений, недоспеканий.

Задачей предлагаемого изобретения является устранение указанных недостатков.

Поставленную задачу достигают следующим способом.

Сверхтвердый порошок помещают в контакте с керамической подложкой, например, из тугоплавких карбидов или их смесей и воздействуют на него высоким давлением и температурой в области термодинамической стабильности сверхтвердого вещества, причем в качестве его берут смесь мелкодисперсного (~1 мкм) вюртцитоподобного и кубического нитрида бора с размерами частиц последнего от 5/3 до 200/160 мкм при весовом соотношении ВНБ и КНБ от 20:1 до 1: 20. При спекании под давлением 7-9 ГПа ВНБ частично при температуре 1500-1700oC или полностью при температуре 1800oC переходит в КНБ, образуя вместе с предварительно помещенным в шихту КНБ прочный материал с высокими абразивными и режущими свойствами. В первом случае (при неполном превращении ВНБ в КНБ) режущий элемент лучше работает при прерывистом точении при изготовлении деталей сложной формы. При полном превращении ВНБ в КНБ абразивный элемент эффективно работает при гладком точении. При обдирке наружного слоя чугунных или стальных заготовок и особенно при обработке камня и горных пород лучше работает абразивный элемент, в состав режущего слоя которого входит крупнозернистый КНБ.

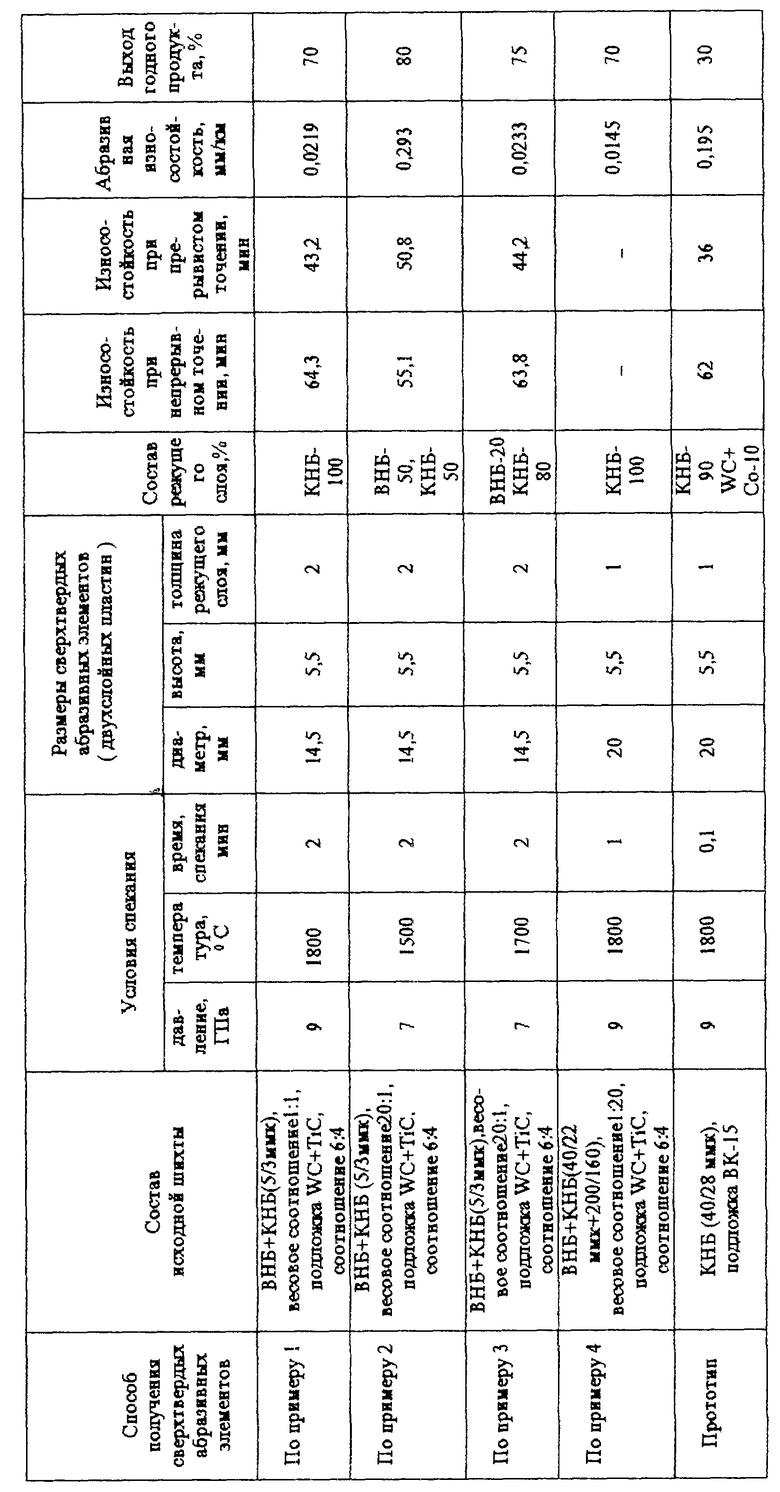

На фиг. 1 показана схема сборки реакционной ячейки для спекания абразивных элементов по данному изобретению. Предварительно спрессованный диск (1) из керамики, например из тугоплавких карбидов, помещают в полую цилиндрическую заготовку (2) из графита, выполняющую роль нагревателя, затем сверху размещают предварительно спрессованный диск (3) из смеси ВНБ и КНБ. В верхней и нижней полых частях нагревателя располагают тугоплавкий наполнитель (4) из графита. Собранный контейнер помещают в камеру высокого давления, затем спекают при давлении 7-9 ГПа и температуре 1500-1700oC при неполном превращении ВНБ в КНБ и 1800oC при его полном превращении. После снятия температуры и давления сверхтвердый абразивный элемент (двухслойную пластину) извлекают из контейнера.

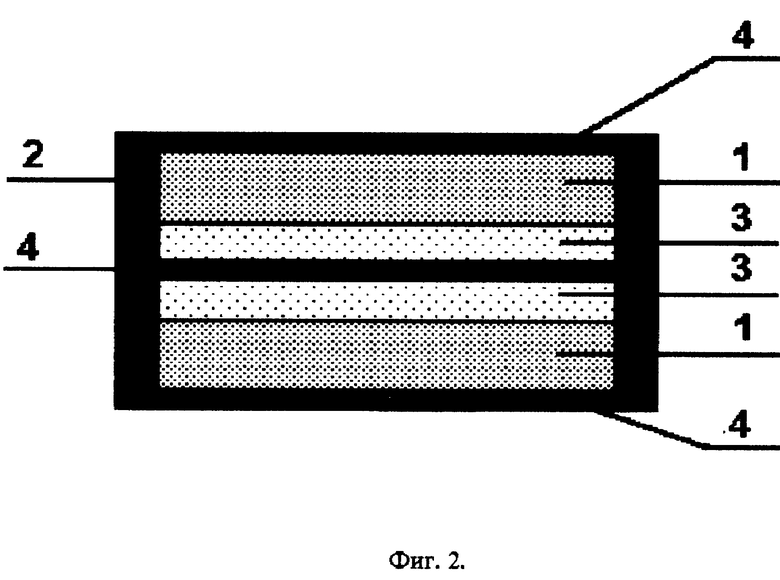

На фиг.2 показана схема сборки реакционной ячейки для спекания одновременно двух абразивных элементов по данному изобретению. В этом случае слои сверхтвердых порошков размещают в центре нагревателя, т.е. в зоне наиболее высокой температуры.

Пример 1. Предварительно приготавливают 0,84 г шихты: вюртцитоподобного нитрида бора - 0,42 г и кубического нитрида бора - 0,42 г с размерами частиц 5/3 мкм, что соответствует весовому соотношению 1:1. Прессованный диск из смеси карбидов вольфрама и титана в соотношении 6:4, весом 4 г, диаметром 16 мм и высотой 4 мм помещают в графитовую печь-нагреватель, сверху помещают прессованный диск из шихты диаметром 16 мм и высотой 2 мм. В верхней и нижней полых частях печи- нагревателя размещают наполнитель-графит диаметром 16 мм и высотой 1 мм. Собранный контейнер с печью-нагревателем (фиг. 1) помещают в камеру высокого давления и спекают при давлении 9 ГПа и температуре 1800oC в течение 2 минут. Затем снимают температуру и давление, спеченный абразивный элемент (заготовку) диаметром 14-15 мм и высотой 5,5 мм извлекают из камеры высокого давления, шлифуют, затачивают и испытывают на гладкое и прерывистое точение.

Пример 2. Предварительно приготавливают 0,84 г шихты: вюртцитоподобного нитрида бора 0,8 г и кубического нитрида бора с размерами частиц 5/3 мкм 0,04 г, что соответствует весовому соотношению 20:1. Прессованный диск из порошка карбидов вольфрама и титана в соотношении 6:4 весом 4 г, диаметром 16 мм и высотой 4 мм помещают в графитовую печь-нагреватель, сверху помещают прессованный диск из смеси ВНБ и КНБ диаметром 16 мм и высотой 2 мм. В верхней и нижней полых частях печи-нагревателя размещают наполнитель-графит диаметром 16 мм и высотой 1 мм каждый. Собранный контейнер (фиг. 1) помещают в камеру высокого давления и спекают при давлении 7 ГПа и температуре 1500oC в течение 2-х минут. Затем снимают температуру и давление, спеченный абразивный элемент (заготовку) извлекают из камеры высокого давления, шлифуют со всех сторон, затачивают и испытывают на гладкое и прерывистое точение.

Пример 3. То же, что в примере 2, но спекание ведут при температуре 1700oC.

Пример 4. Предварительно приготавливают две порции шихты 1,47 г каждая: вюртцитоподобного нитрида бора 0,07 г и кубического нитрида бора 1,4 г в соотношении 1:20. При этом последнего берут 1,1 г с размерами зерна 200/160 мкм и 0,3 г - 40/28 мкм. Два прессованных диска из смеси ВНБ и КНБ диаметром 21 мм высотой 2 мм, а также два прессованных диска из смеси карбидов вольфрама и титана в соотношении 6:4 весом 7 г каждый, диаметром 21 мм высотой 4 мм и три диска наполнителя-графита диаметром 21 мм высотой 1 мм каждый помещают в нагреватель, как это показано на фиг. 2.

Собранный контейнер с печью-нагревателем помещают в камеру высокого давления и спекают при давлении 9 ГПа и температуре 1800oC в течение 3 минут. Затем снимают температуру и давление, два спеченных абразивных элемента (заготовки) диаметром 20 мм, высотой 5,5 мм каждый извлекают из камеры высокого давления, шлифуют и испытывают на абразивную износостойкость.

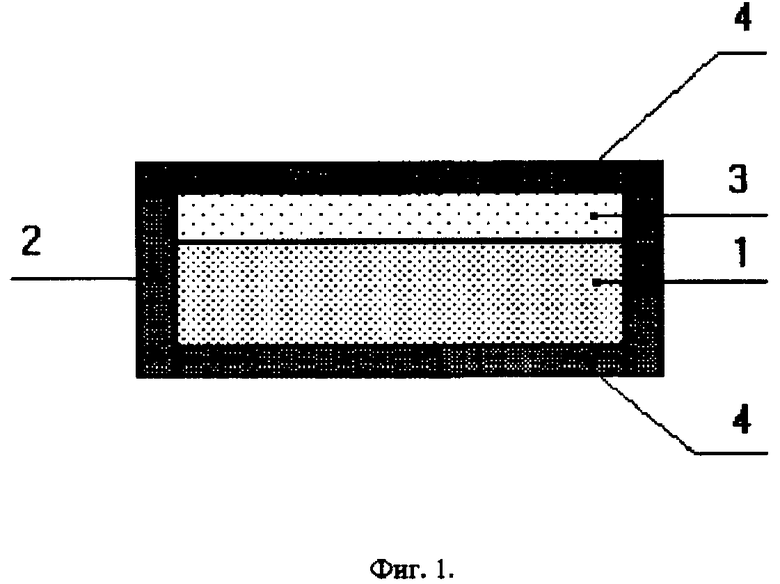

Сравнительные испытания по определению режущих свойств абразивных элементов по данному изобретению проводились при непрерывном и прерывистом точении образцов из закаленной стали ХВГ на токарно-винторезных станках мод/В616 и /А616 с постоянной подачей 0,07 мм/об и глубиной резания 0,2 мм без охлаждения резцами, изготовленными из абразивных элементов. Скорость резания примерно 80 м/мин. Критерием затупления служил износ по задней грани hз=0,3 мм, величину которого определяли на инструментальном микроскопе после каждого прохода. Все резцы имели одинаковые геометрические параметры режущей части:

γ = -10o, λ = 0o, ϕ = 35o, ϕ1 = 15o, r = 0,7-0,8 мм, где γ - передний угол, λ - угол наклона режущей кромки, ϕ - главный угол в плане, ϕ1 - вспомогательный угол в плане, r - радиус округления в вершине.

При непрерывном точении испытывали по 5 резцов разной технологии спекания. Твердость обрабатываемых заготовок находилась в пределах HRC 60-62. Время одного прохода 12 мин. При прерывистом точении было испытано 6 резцов каждой модификации. Для обеспечения ударной нагрузки при точении обрабатываемые заготовки имели продольный паз шириной 4-5 мм. Время прохода составляло 6 мин. Твердость стальных заготовок была HRC 61-64.

Абразивная стойкость (интенсивность линейного износа) абразивных элементов по данному изобретению оценивалась по методу, разработанному во Всесоюзном научно - исследовательском институте буровой техники (ГОСТ 16 504 - 81 и ГОСТ 24 297 - 83). В соответствии с ним она определяется как отношение линейного износа режущей кромки пластины (в мм) к пути резания при обработке абразивного круга 63 о 40 CM 2K (30 км). Режимы обработки: скорость резания (6,6±0,8) м/сек, глубина резания (0,05±0,005) мм, продольная подача (0,11±0,01) мм/об, расход охлаждающей жидкости (0,1 + 0,055) л/сек. Плоскость элемента находится под углом к нормали, проведенной к боковой поверхности вращающегося круга, 13o. При испытании имеет место износ не только сверхтвердого слоя, но и подложки.

Для сопоставления абразивных и режущих свойств элементов по данному изобретению с элементами по прототипу были изготовлены образцы согласно способу-прототипу. Последние были испытаны на гладкое и прерывистое точение, а также на абразивную стойкость. Результаты испытаний сведены в таблицу. Они показывают следующее: при непрерывном точении закаленной стали ХВГ более высокую износостойкость обеспечивает инструмент, оснащенный элементами, полученными при давлении 9 ГПа и температуре 1800oC (пример 1) так же, как в прототипе. Однако при прерывистом точении более высокую износостойкость показали абразивные элементы по примеру 2 и 3, состав режущих слоев которых - от 50% ВНБ и 50% КНБ до 20 % ВНБ и 80% КНБ соответственно. Они были получены при давлении 7 ГПа и температуре 1500oC в примере 2 и температуре 1700oC в примере 3.

Абразивные элементы с режущим слоем, состоящем из крупнозернистого КНБ и небольшого количества мелкозернистого КНБ, полученного из добавки ВНБ в исходную шихту при его 100%-ом превращении в КНБ и играющего роль связующего, показали высокую абразивную износостойкость, которая позволяет более эффективно использовать их при обработке, например, камня и горных пород, чем абразивные элементы по прототипу. Кроме того, процент выхода годного продукта по данному изобретению выше, чем по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 1998 |

|

RU2157335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| КАМЕРА ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2159669C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1999 |

|

RU2173574C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2136442C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2486048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2138369C1 |

| СПОСОБ СОРТИРОВКИ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2016 |

|

RU2625640C1 |

Изобретение предназначено для технологии сверхтвердых материалов и может быть использовано при получении инструментов для обработки пластмасс, керамики, горных пород, металлов и сплавов. Подложку из твердосплавного материала, например смеси карбидов вольфрама и титана, приводят в контакт со сверхтвердым порошковым материалом. Порошок содержит смесь кубического и вюртцитоподобного нитрида бора в массовом соотношении от 20 : 1 до 1 : 20. Зернистость кубического нитрида бора (КНБ) от 5/3 до 200/160 мкм. Спекают 1 - 2 мин при температуре и давлении в области термодинамической стабильности кубического нитрида бора. Состав полученного режущего слоя включает 50 - 100 мас. % КНБ. Выход горного продукта 70 - 80%. Наибольшую износостойкость при непрерывном точении имеют составы, содержащие 100 мас.% КНБ, при прерывистом точении - составы, содержащие 50 - 80 мас.% КНБ. 1 з.п. ф-лы, 2 ил., 1 табл.

| КУЗИН Н.Н | |||

| и др | |||

| Состав, структура и свойства двухслойных пластин на основе КНБ и твердого сплава диаметром 20 мм | |||

| Сверхтвердые материалы | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Сверхтвердый композиционный материал | 1977 |

|

SU711746A1 |

| Способ очистки фильтра вакуум-щита | 1987 |

|

SU1526999A1 |

| US 3876751 A, 08.04.1975 | |||

| US 4333540 A, 08.06.1982 | |||

| US 4469802 A, 04.09.1984 | |||

| US 5492188 A, 02.02.1996 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-10-10—Публикация

1997-12-02—Подача