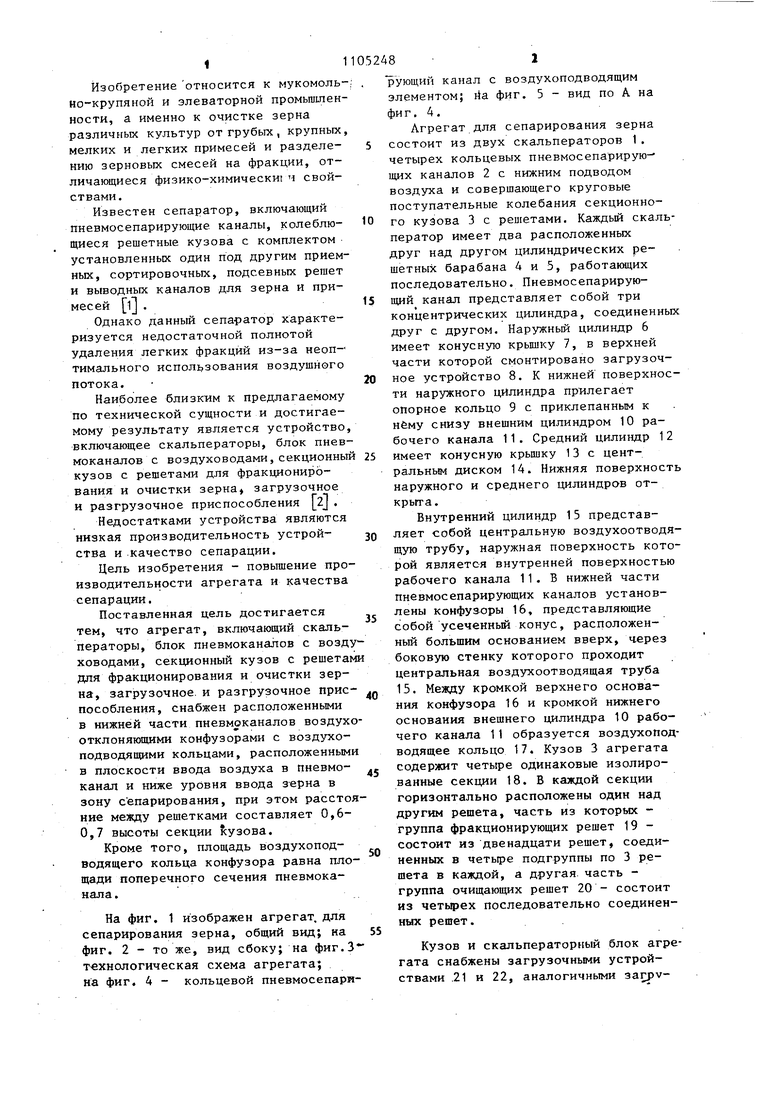

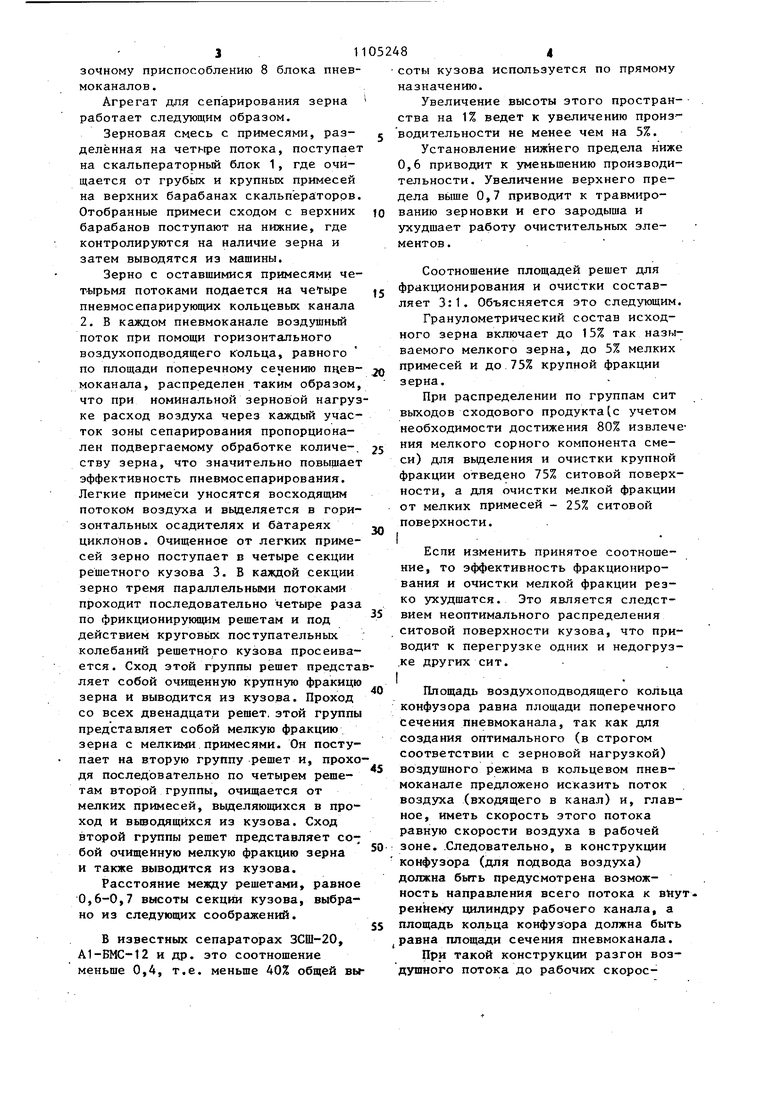

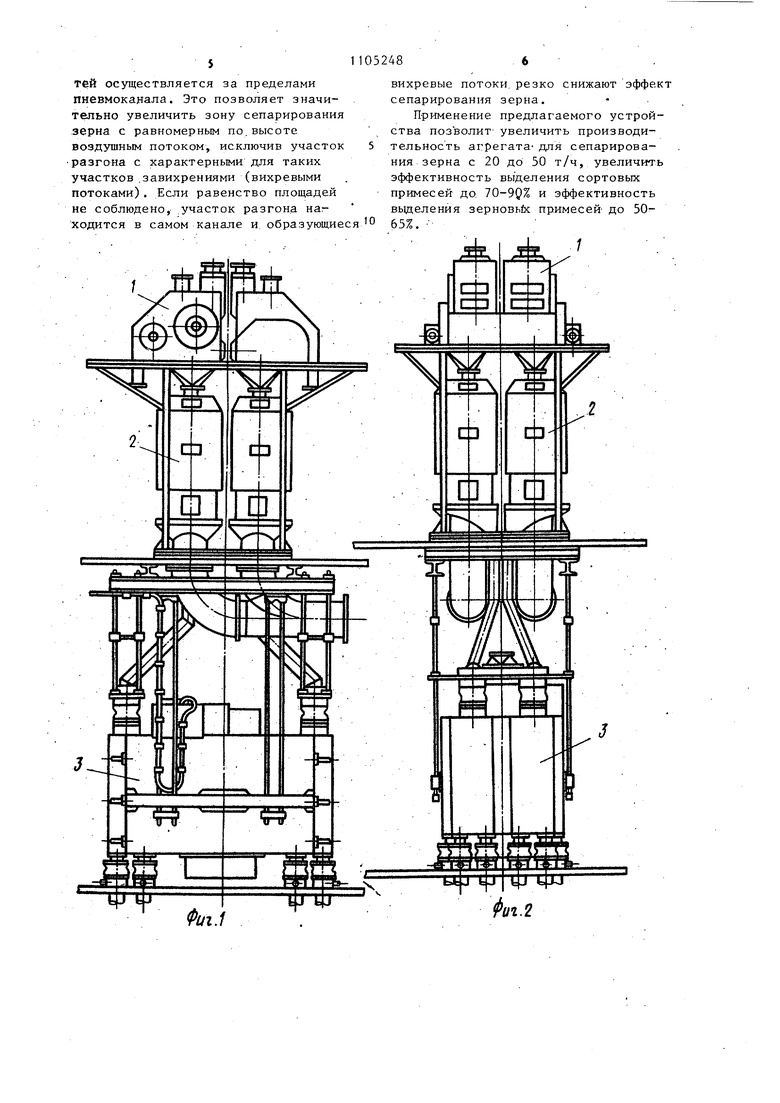

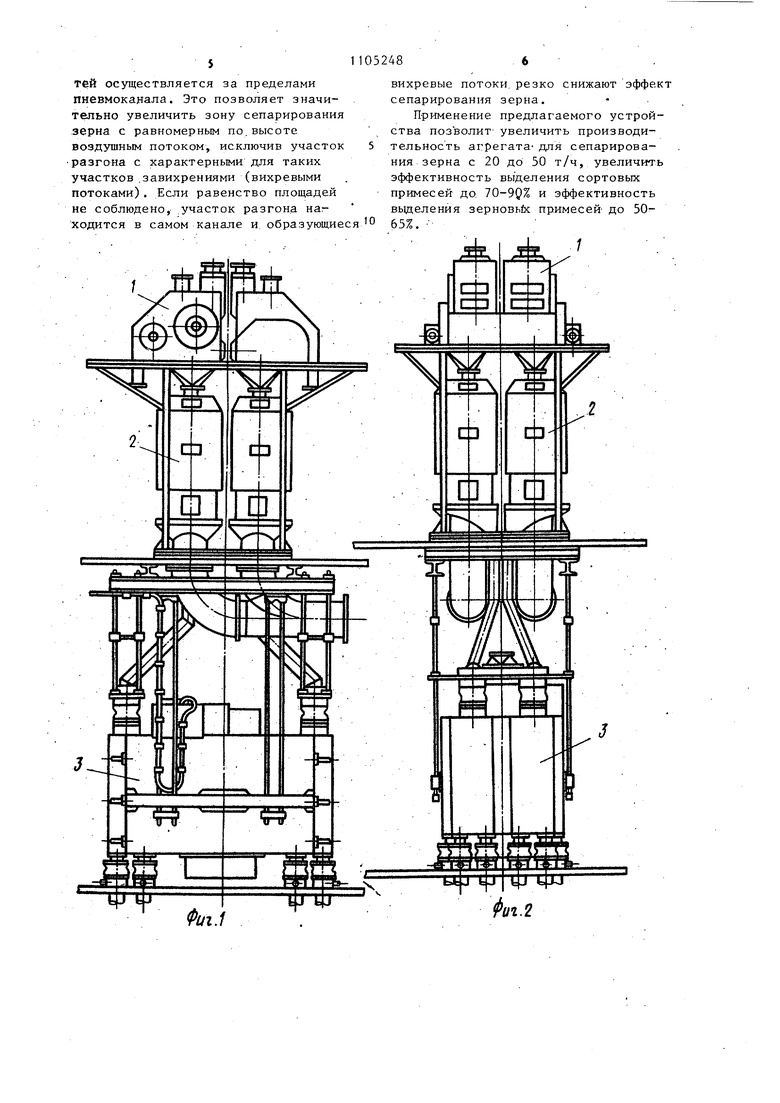

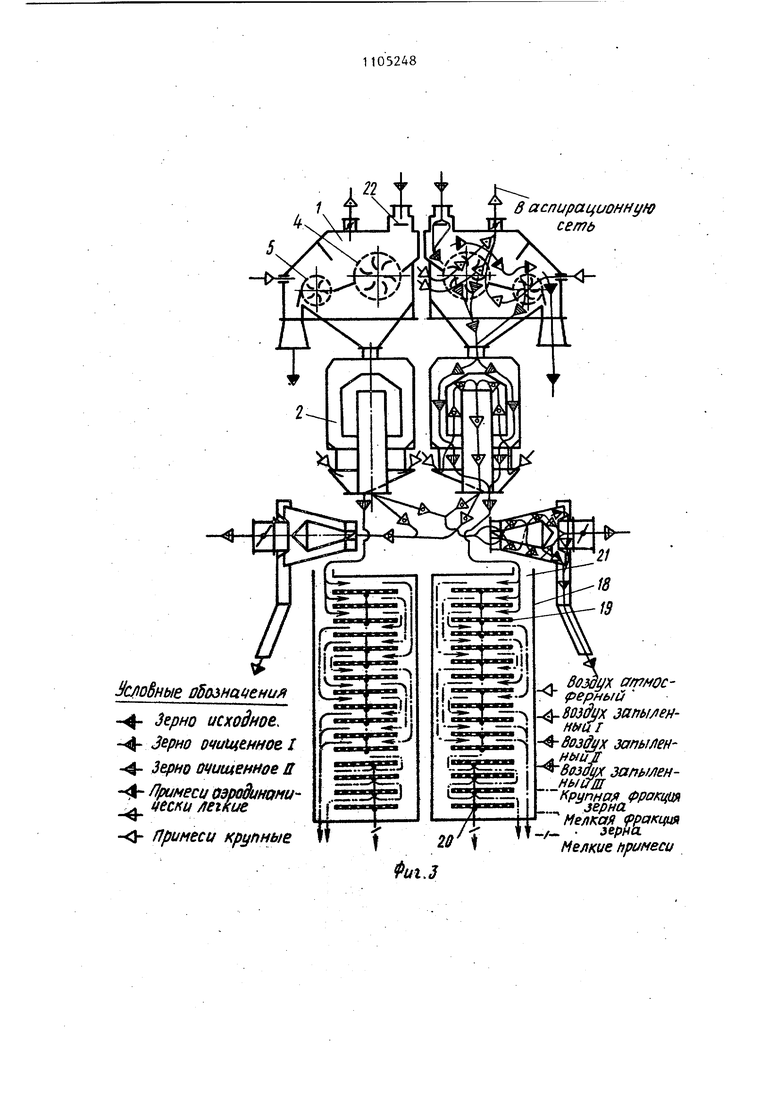

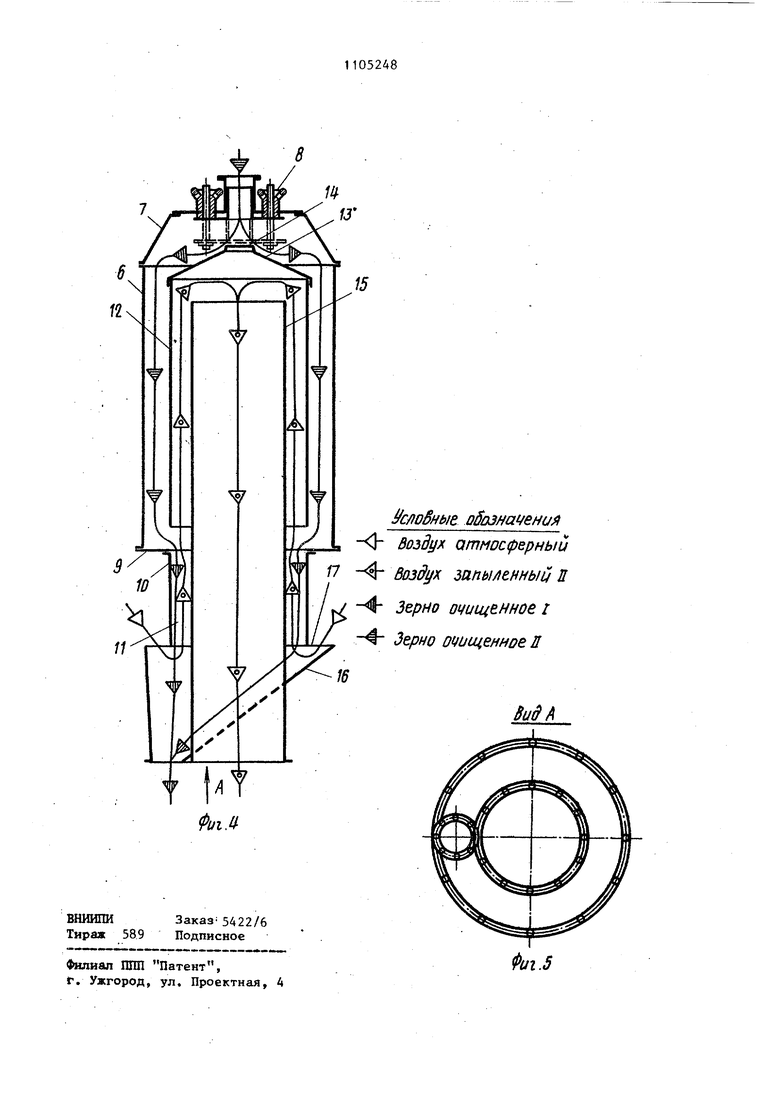

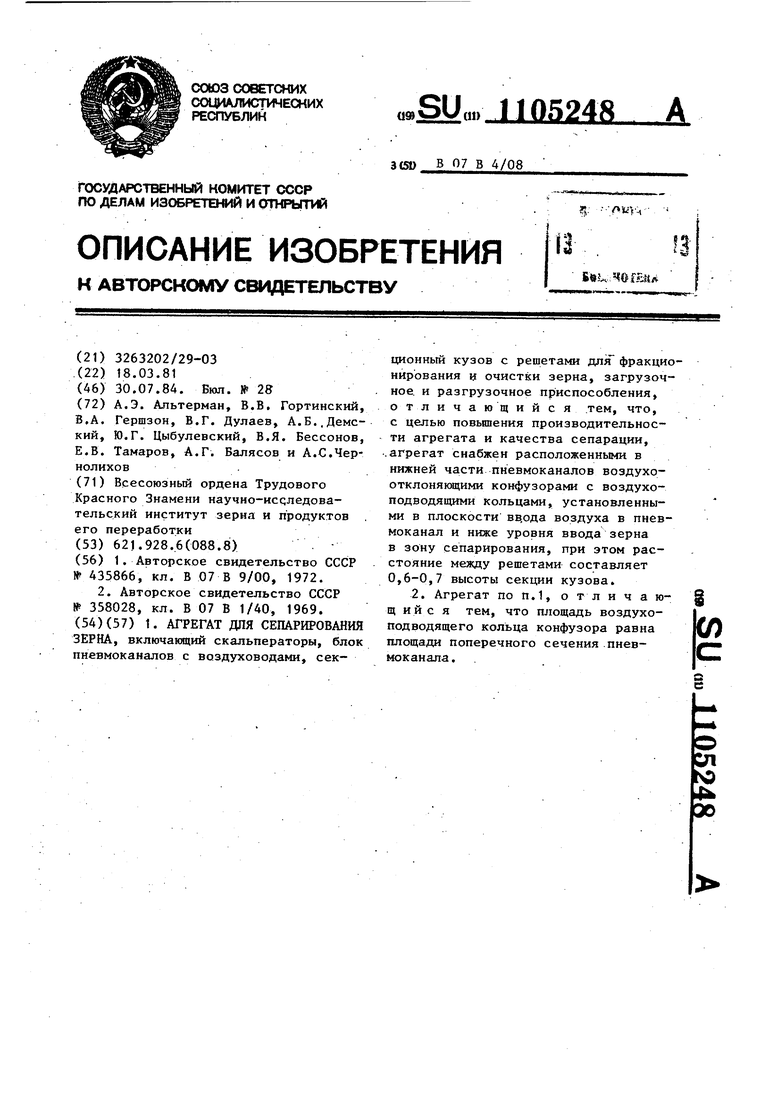

Изобретение относится к мукомоль ио-крупяной и элеваторной промьшшен ности, а именно к очистке зерна различных культур от грубых, крупных мелких и легких примесей и разделению зерновых смесей на фракции, отличающиеся физико-химически ч свойствами. Известен сепаратор, включающий пневмосепарирующие каналы, колеблющиеся решетные кузова с комплектом установленных один под другим прием ных, сортировочных, подсевных решет и выводных каналов для зерна и примесей lj . Однако данный сепаратор характеризуется недостаточной полнотой удаления легких фракций из-за неоп- тимального использования воздушного потока. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство включающее скальператоры, блок пнев моканалов с воздуховодами,секционны кузов с решетами для фракционирования и очистки зерна, загрузочное и разгрузочное приспособления Zj. Недостатками устройства являются низкая производительность устройства и качество сепарации. Цель изобретения - повышение про изводительности агрегата и качества сепарации. Поставленная цель достигается тем, что агрегат, включающий скальператоры, блок пневмоканалов с возд ховодами, секционный кузов с решета для фракционирования и очистки зерна, загрузочное, и разгрузочное прис пособления, снабжен расположенными в нижней части пневмоканалов воздух отклоняющими конфуворами с воздухоподводящими кольцами, расположенным в плоскости ввода воздуха в пневмоканал и ниже уровня ввода зерна в зону сепарирования, при этом рассто ние мезкду решетками составляет 0,60,7 высоты секции Кузова. Кроме того, площадь воздухоподводящего кольца конфузора равна пло щади поперечного сечения пневмоканала. На фиг. 1 изображен агрегат, для сепарирования зерна, общий вид; на фиг. 2 - то же, вид сбоку; на фиг.З технологическая схема агрегата; на фиг. 4 - кольцевой пневмосепари рующий канал с воздухоподводящим элементом; йа фиг. 5 - вид по А на фи г, 4 . Агрегат для сепарирования зерна состоит из двух скальператоров 1. четырех кольцевых пневмосепарирующих каналов 2 с нижним подводом воздуха и совершающего круговые поступательные колебания секционного кузова 3 с решетами. Каждый скальператор имеет два расположенных друг над другом цилиндрических решетных барабана 4 и 5, работающих последовательно. Пневмосепарирующий канал представляет собой три концентрических цилиндра, соединенных друг с другом. Наружный цилиндр 6 имеет конусную крьш1ку 7, в верхней части которой смонтировано загрузочное устройство 8. К нижней поверхности наружного цилиндра прилегает опорное кольцо 9 с приклепанным к нему снизу внешним цилиндром 10 рабочего канала 11. Средний цилиндр 12 имеет конусную крьШ1ку 13 с центральным диском 14. Нижняя поверхность наружного и среднего цилиндров открыта. Внутренний цилиндр 15 представляет собой центральную воздухоотводящую трубу, наружная поверхность которой является внутренней поверхностью рабочего канала 11. В нижней части пневмосепарирующих каналов установлены конфузоры 16, представляющие собой усеченньм конус, расположенный большим основанием вверх, через боковую стенку которого проходит центральная воздухоотводящая труба 15. Между кромкой верхнего основания Конфузора 16 и кромкой нижнего основания внешнего цилиндра 10 рабочего канала 11 образуется воздухоподводящее кольцо 17. Кузов 3 агрегата содержит четыре одинаковые изолированные секции 18. В каждой секции горизонтально расположены один над другим решета, часть из которых группа фракционирующих решет 19 состоит из двенадцати решет, соединенных в четыре подгруппы по 3 решета в каждой, а другая часть группа очищающих решет 20 - состоит из четырех последовательно соединенных решет. Кузов и скапьператорный блок агрегата снабжены загрузочными устройствами .21 и 22, аналогичными aarpvзочному приспособлению 8 блока пнев моканалов. Агрегат для сепарирования зерна работает следующим образом. Зерновая смесь с примесями, разделённая на четьфе потока, поступае на скальператорный блок 1, где очищается от грубых и крупных примесей на верхних барабанах скальператоров Отобранные примеси сходом с верхних барабанов поступают на нижние, где контролируются на наличие зерна и затем выводятся из машины. Зерно с оставшимися примесями чет-ырьмя потоками подается на четыре пневмосепарирующих кольцевых канала 2. В каждом пневмоканале воздушный поток при помощи горизонтального воздухоподводящего кольца, равного по площади поперечному сечению пдевмоканала, распределен таким образом что при номинальной зерновой нагру ке расход воздуха через каждьгй участок зоны сепарирования пропорционален подвергаемому обработке количеству зерна, что значительно повышает эффективность пневмосепарирования. Легкие примеси уносятся восходящим потоком воздуха и вьщеляется в горизонтальных осадителях и бйтареях циклонов. Очищенное от легких примесей зерно поступает в четыре секции решетного кузова 3. В каждой секции зерно тремя параллельными потоками проходит последовательно четыре раза по фрикционирукнцим решетам и под действием круговьк поступательных колебаний решетного кузова просеивается. Сход этой группы решет предста ляет собой очищенную крупную фракицю зерна и выводится из кузова. Проход со всех двенадцати решет, этой группы представляет собой мелкую фракцию зерна с мелкими примесями. Он поступает на вторую группу решет и, прохо дя последовательно по четырем решетам второй группы, очищается от мелких примесей, выделяющихся в проход и выводящихся из кузова. Сход второй группы решет представляет собой очищенную мелкую фракцию зерна и также выводится из кузова. Расстояние меяаду решетами, равное 0,6-0,7 высоты секции кузова, выбрано из следующих соображений. В известных сепараторах ЗСШ-20, А1-ВМС-12 и др. это соотношение меньше 0,4, т.е. меньше 40% общей вы соты кузова используется по прямому назначению. Увеличение высоты этого пространства на 1% ведет к увеличению производительности не менее чем на 5%. Установление нижнего предела ниже 0,6 приводит к уменьшению производительности. Увеличение верхнего предела выше 0,7 приводит к травмированию зерновки и его зародыша и ухудшает работу очистительных элементов. . Соотношение площадей решет для фракционирования и очистки составляет 3:1. Объясняется это следующим. Гранулометрический состав исходного зерна включает до 15% так называемого мелкого зерна, до 5% мелких примесей и до.75% крупной фракции зерна. При распределении по группам сит выходов сходового продукта(с учетом необходимости достижения 80% извлечения мелкого сорного компонента смеси) для вьделения и очистки крупной фракции отведено 75% ситовой поверхности, а для очистки мелкой фракции от мелких примесей - 25% ситовой поверхности. Еспи изменить принятое соотношение, то эффективность фракционирования и очистки мелкой фракции резко ухудшатся. Это является следствием неоптимального распределения ситовой поверхности кузова, что приводит к перегрузке одних и недогруз.ке других сит. Площадь воздухоподводящего кольца конфузора равна площади поперечного сечения пневмоканала, так как для создания оптимального (в строгом соответствии с зерновой нагрузкой) воздушного режима в кольцевом пневмоканале предложено исказить поток воздуха (входящего в канал) и, главное, иметь скорость этого потока равную скорости воздуха в рабочей зоне. .Следовательно, в конструкции конфузора (для подвода воздуха) должна быть предусмотрена возможность направления всего потока к . ренНему ЦИЛИНДРУ рабочего канала, а площадь кольца конфузора должна быть равна площади сечения пневмоканала. Цри такой конструкции разгон воздушного потока до рабочих скороетей осуществляется за пределами пневмоканала. Это позволяет значительно увеличить зону сепарирования зерна с равномерным по.высоте воздушным потоком, исключив участок разгона с характерными для таких участков .завихрениями (вихревыми потоками). Если равенство площадей не соблюдено, участок разгон.а находится в самом канале и образующие вихревые потоки, резко снижают эффект сепарирования зерна. Применение предлагаемого устройства позволит- увеличить производительность агрегата- для сепарирования зерна с 20 до 50 т/ч, увеличить эффективность выделения сортовых примесей до. 70-9Q% и эффективность выделения sepHOBbfx; примесей- до 5065%. - J/c/}DeHbie оЬознменил - исходное. -4- очищенное 1 -4- 40 очищенное а Примеси ОдродинамиЛ. чески легкие примеси крупные cnupatfионную сеть , Воздух Cffr7MOC f epHbiu воздух запы/1енныаг- Воздух запылен. в0зш запменL нысгш Крупная Фрак1 , зерна Мелкая рракцця /-. . зерна Мелкие примеси

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ФРАКЦИОНИРОВАНИЯ И ОЧИСТКИ ОТ ПРИМЕСЕЙ ЗЕРНОВОГО МАТЕРИАЛА | 2012 |

|

RU2513391C2 |

| ПНЕВМОРЕШЕТНЫЙ АГРЕГАТ | 2007 |

|

RU2377076C2 |

| ВОЗДУШНО-СИТОВЫЙ СЕПАРАТОР-ФРАКЦИОНЕР | 2007 |

|

RU2343013C1 |

| ВОЗДУШНО-РЕШЕТНАЯ МАШИНА ДЛЯ ФРАКЦИОНИРОВАНИЯ И ОЧИСТКИ ОТ ПРИМЕСЕЙ ЗЕРНОВОГО МАТЕРИАЛА | 2008 |

|

RU2380175C1 |

| Зерноочистительный сепаратор | 1985 |

|

SU1371722A1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2198040C2 |

| МАШИНА ЗЕРНООЧИСТИТЕЛЬНАЯ ВОЗДУШНО-РЕШЁТНАЯ | 2019 |

|

RU2716318C1 |

| ВОЗДУШНО-РЕШЕТНАЯ ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2018 |

|

RU2706095C1 |

| СПОСОБ ОЧИСТКИ ЗЕРНА | 1994 |

|

RU2061547C1 |

| ВОЗДУШНО-РЕШЕТНАЯ ЗЕРНОСЕМЯОЧИСТИТЕЛЬНАЯ МАШИНА | 2002 |

|

RU2223154C2 |

1. АГРЕГАТ ДЛЯ СЕПАРИРОВАНИЯ ЗЕРНА, включающий скальператоры, блок пневмоканалов с воздуховодами, сек13 Ев1... ционный кузов с решетами фракционирования и очистки зерна, загрузочное, и разгрузочное приспособления, отличающийся тем, что, с целью повышения производительности агрегата и качества сепарации, .агрегат снабжен расположенными в нижней части пневмоканалов воздухоотклонякидими конфузорами с воздухоподводящими кольцами, установленными в плоскости вдода воздуха в пневмоканал и ниже уровня ввода зерна в зону сепарирования, при этом расстояние между решетами составляет 0,6-0,7 высоты секции кузова. 2. Агрегат по П.1, отличаю9 щ ий с я тем, что площадь воздухоподводящего кольца конфузора равна площади поперечного сечения пневмоканала.

/ .у -Ф з&рио очищенное t / -4- Зерно очищенное П

с/гоёные оЗаз/ а /ени Воздух атмосферный

- Воздух 2unbi/itHHbiu П

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЕПАРАТОР | 1972 |

|

SU435866A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЗЕРНООЧИСТИТЕЛЬНЫЙ СЕПАРАТОР | 0 |

|

SU358028A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-07-30—Публикация

1981-03-18—Подача