Изобретение относится к области горной техники и может быть использовано при управлении многочерпаковыми драгами.

Предельная производительность добычных комплексов современных драг различна и зависит от класса крепости отрабатываемых пород. Каждому классу крепости пород соответствует своя предельная производительность добычного комплекса драги. Обогатительное оборудование, например бочка имеет предельную производительность, зависящую от конструктивных параметров, гранулометрического состава пород, их мывкости, но не зависящую от их крепости. Частота вращения бочки может быть постоянной либо регулируемой.

При отработке легкодрагируемых пород предельная производительность добычного комплекса превышает предельную производительность обогатительного оборудования, в частности бочки. Оператору драги при этом в целях предотвращения потерь ценного компонента при обогащении необходимо уменьшить производительность добычного комплекса до значения, соответствующего предельной производительности бочки.

При отработке труднодрагируемых (крепких) пород предельная производительность добычного комплекса оказывается ниже предельной производительности бочки. Оператору в этом случае необходимо отрегулировать режим работы бочки таким образом, чтобы при предельной производительности добычного комплекса обеспечить оптимальное грохочение породы.

Известен способ управления процессом драгиоования, предназначенный для управления драгами, оснащенными бочками с регулируемым приводом, заключающийся в том, что определяют класс крепости отрабатываемых пород, измеряют фактические параметры процесса, в т. ч. производительность, скорости черпания и бокового перемещения драги, а также частоту вращения бочки, сравнивают измеренные параметры с заранее определенными для этого класса крепости величинами (в блок памяти управляющего устройства заложены средние для каждого класса крепости значения параметров процесса драгирования: производительности, скоростей черпания и бокового перемещения драги, частоты вращения бочки), при расхождении фактических параметров с запрограммированными, а также при зафиксированном изменении класса крепости пород корректируют измеренные параметры до выравнивания с заданными. Таким образом, данный способ обеспечивает регулирование режимов работы добычного и обогатительного комплексов по одному возмущающему воздействию - крепости пород 1.

Однако породы одинаковой крепости могут иметь различный ситовой (гранулометрический) состав, разные показатели мывкости и другие характеристики. Так, например, при увеличении содержания крупной фракции увеличивается количество породы в бочке, а заданная (средняя) частота вращения бочки оказывается заниженной против требуемой для оптимального грохочения, что приводит к повышенным потерям ценного компонента. В этом случае частота вращения бочки должна быть увеличена, а программой, заложенной в блок

памяти, это не предусмотрено. В ряде случаев, например при отработке легко драгируемых пород, частота вращения бочки не может быть увеличена, так как уже находится на верхнем пределе. Тогда должна быть уменьшена производительность добычного комплекса, что также не предусмотрено программой управления (в блок памяти заложено среднее для данного класса крепости значение производительности). При увеличении содержания мелкой фракции, ко0 торая быстро просеивается через перфорацию сеющих листов бочки; заданная (средняя) частота вращения бочки оказывается завыщенной, что также приводит к увеличению потерь ценного компонента и одновременно к неоправданному износу элемен5 тов бочки. В этом случае можно было бы увеличить производительность добычного комплекса, однако заданное (среднее) значение ее не является максимально возможным и не позволяет этого сделать. Таким образом, однозначно определенные и заданные программой средние для каждого класса крепости значения производительности добычного комплекса и частоты вращения бочки не позволяют оптимизировать процесс извлечения ценного компонента при измене5 НИИ гранулометрического состава разрабатываемых пород. Аналогичная ситуация наблюдается и при изменении других горнотехнических показателей пород.

Кроме того, установка вычислительной техники на драге усложняет систему управ0 ления и в настоящее время нерентабельна. Отсутствуют также серийно изготавливаемые датчики крепости пород, необходимые для реализации данного способа управления.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ управления процессом драгирования, основанный на управлении производительностью добычного

Q комплекса путем регулирования скоростей черпания и бокового перемещения по рассогласованию между текущим и заданным значениями нагрузки привода бочки 2.

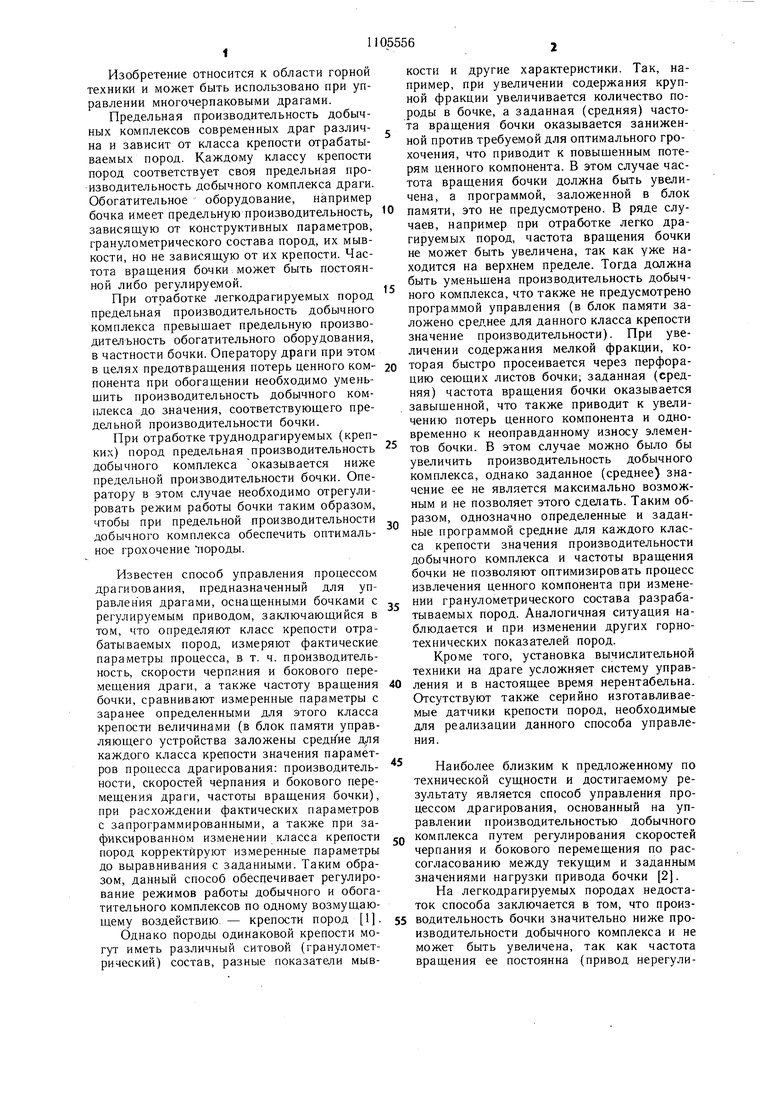

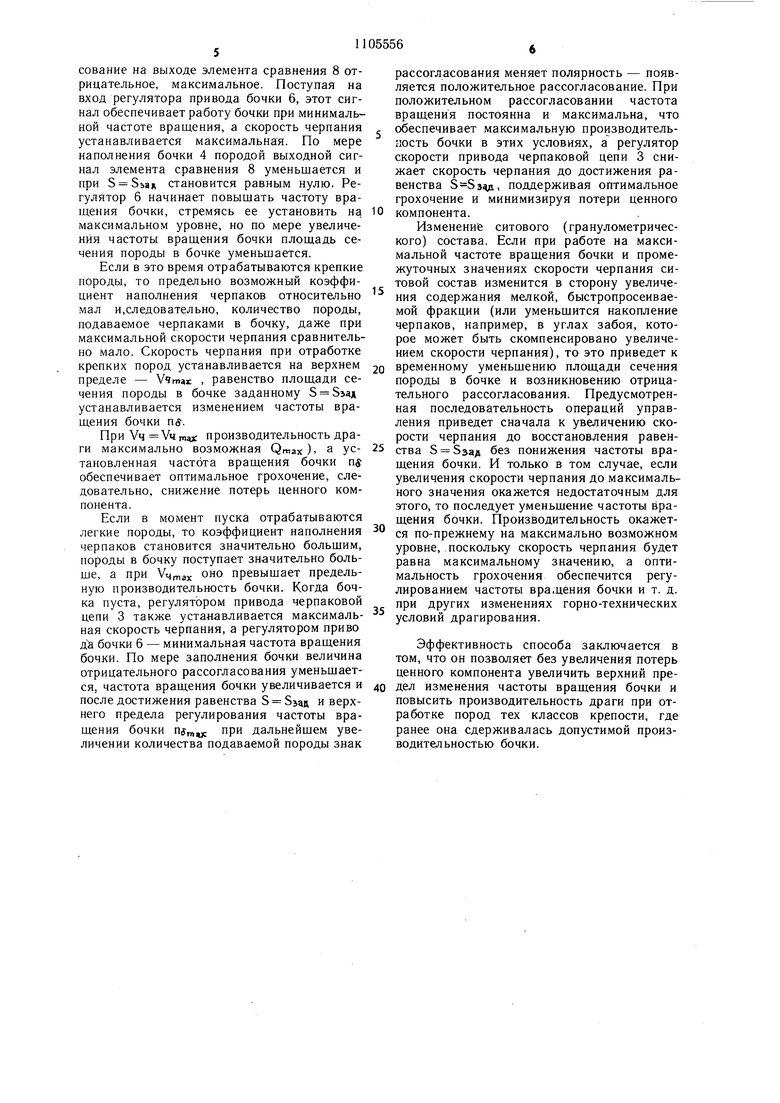

На легкодрагируемых породах недостаток способа заключается в том, что произ5 водительность бочки значительно ниже производительности добычного комплекса и не может быть увеличена, так как частота вращения ее постоянна (привод нерегулируемый). На труднодрагируемых породах данный сйособ имеет следующий недостаток. Поскольку производительность добычного комплекса становится меньше предельной производительности бочки, то частота вращения бочки (постоянная) оказывается завышенной по отношению к той частоте, которая требуется для оптимального грохочения при данной (пониженной) производительности добычного комплекса. Завыщенная частота вращения бочки приводит к снижению эффективности грохочения, а следовательно, к потерям ценного компонента и неоправданному износу элементов бочки. Цель изобретения - повышение производительности драгирования путем снижения потерь ценного компонента в процессе грохочения при максимальной для конкретных горно-технических условий производительности драги при отработке крепких пород и увеличения производительности бочки при отработке легких пород. Поставленная цель достигается тем, что согласно способу управления процессом драгирования, основанному на управлении производительностью добычного комплекса путем регулирования скоростей черпания и бокового перемещения по рассогласовани между текущим и заданным значениями нагрузки привода бочки, скорость черпания регулируют по положительному рассогласованию и при максимальной частоте вращения бочки, а частоту вращения бочки регулируют по отрицательному рассогласованию и при максимальной скорости черпания, при этом регулирование скорости черпания и частоты вращения бочки осуществляют до достижения равенства текущего значения нагрузки привода бочки заданному. Данный способ может быть реализован с помощью системы управления процессом драгирования, содержащей черпаковую цепь, привод черпаковой цепи, регулятор скорости привода черпаковой цепи, бочку, привод бочки, регулятор привода бочки, устройство задания нагрузки привода бочки и элемент сравнения. На фиг. 1 изображена блок-схема системы управления процессом драгирования; на фиг. 2 - характеристики регуляторов скорости черпания и частоты вращения бочки в случае использования статических регуляторов. Система включает черпаковую цепь 1, привод черпаковой цепи -2, регулятор скорости привода черпаковой цепи 3, бочку 4, привод бочки 5, регулятор привода бочки 6, а также устройство задания нагрузки привода бочки 7 и элемент сравнения 8. На один вход устройства 7 подают сигнал текущей частоты вращения бочки (п), а на другой вход - сигнал, соответствующий оптимальному заполнению бочки породой (5опт)- Устройство задания нагрузки 7 реализует зависимость Млад f(SoitrП5), где MiaA - заданное (оптимальное) значение нагрузки привода бочки 5. На выходе устройства 7 получают сигнал требуемой (оптимальной) нагрузки привода бочки 5, KOTOpj m поступает на элемент сравнения, на второй вход которого поступает сигнал текущего значения нагрузки привода бочки (М), обусловленный производительностью (Q) - количеством породы, подаваемой в бочку в единицу времени. Элемент сравнения 8 имеет два выхода: на одном формируется сигнал в случае превышения текущей нагрузки привода бочки над заданным значением ( ) - сигнал положительного рассогласования (+АМ), на другом выходе - в случае уменьшения текущей нагрузки привода бочки относительно заданного значения () - сигнал отрицательного рассогласования (-ДМ). Сигнал положительного рассогласования подается на регулятор 3 привода черпаковой цепи 2, а сигнал отрицательного рассогласования - на вход регулятора 6 привода бочки 5. В качестве регуляторов 3 и 6 в данной схеме применены статические (пропорциональные) регуляторы. Для регулирования скорости черпания при максимальной частоте вращения бочки и регулирования частоты вращения бочки при максимальной скорости черпания оба регулятора настраиваются таким образом, что при отсутствии на их входах сигналов управления йни устанавливают максимальные скорости соответствующих приводов, при поступлении сигналов управления (на регулятор привода черпаковой цепи 3 - в случае положительного рассогласования, а на регулятор привода бочки 6 - в случае отрицательного рассогласования) оба регулятора снижают скорости регулируемых ими приводов. На фиг. 2 показаны характеристики регуляторов скорости черпания (Уч) и частоты вращения бочки (nj) в случае использования статических регуляторов. Сплощной линией изображена характеристика регулятора частоты черпания 3, а пунктирной - характеристика регулятора частоты вращения бочки 6. Характеристики для понимания физического смысла процесса регулирования составлены в координатах скорость - площадь сечения породы в бочке, а не скорость - момент привода бочки. Такая замена правомерна, поскольку величина Мьдд определяется по закону поддержания постоянства оптимальной величины площади сечения породы в бочке. Способ управления процессом драгирования с помощью данного устройства осуществляется следующим образом. В момент пуска драги бочка 4 пуста, выходной сигнал устройства, измеряющего нагрузку ее привода, минимальный - рассогласование на выходе элемента сравнения 8 отрицательное, максимальное. Поступая на вход регулятора привода бочки 6, этот сигнал обеспечивает работу бочки при минимальной частоте вращения, а скорость черпания устанавливается максимальная. По мере наполнения бочки 4 породой выходной сигнал элемента сравнения 8 уменьшается и при S Sian становится равным нулю. Регулятор б начинает повышать частоту вращения бочки, стремясь ее установить на максимальном уровне, но по мере увеличения частоты врашения бочки площадь сечения породы в бочке уменьщается. Если в это время отрабатываются крепкие породы, то предельно возможный коэффициент наполнения черпаков относительно мал и, следовательно, количество породы, подаваемое черпаками в бочку, даже при максимальной скорости черпания сравнительно мало. Скорость черпания при отработке крепких пород устанавливается на верхнем пределе - , равенство площади сечения породы в бочке заданному 5 5зад устанавливается изменением частоты вращения бочки п. При Уч Уч тад: производительность драги максимально возможная Qmax). а установленная частота вращения бочки п обеспечивает оптимальное грохочение, следовательно, снижение потерь ценного компонента. Если в момент пуска отрабатываются легкие породы, то коэффициент наполнения черпаков становится значительно большим, породы в бочку поступает значительно больше, а при превышает предельную производительность бочки. Когда бочка пуста, регулятором привода черпаковой цепи 3 также устанавливается максимальная скорость черпания, а регулятором приво да бочки 6 - минимальная частота вращения бочки. По мере заполнения бочки величина отрицательного рассогласования уменьшается, частота вращения бочки увеличивается и после достижения равенства 5 559Д и верхнего предела регулирования частоты вращения бочки nsm при дальнейшем увеличении количества подаваемой породы знак рассогласования меняет полярность - появляется положительное рассогласование. При положительном рассогласовании частота вращения постоянна и максимальна, что обеспечивает максимальную производительность бочки в этих условиях, а регулятор скорости привода черпаковой цепи 3 снижает скорость черпания до достижения равенства , поддерживая оптимальное грохочение и минимизируя потери ценного компонента. Изменение ситового (гранулометрического) состава. Если при работе на максимальной частоте вращения бочки и промежуточных значениях скорости черпания ситовой состав изменится в сторону увеличения содержания мелкой, быстропросеиваемой фракции (или уменьшится накопление черпаков, например, в углах забоя, которое может быть скомпенсировано увеличением скорости черпания), то это приведет к временному уменьщению площади сечения породы в бочке и возникновению отрицательного рассогласования. Предусмотренная последовательность операций управления приведет сначала к увеличению скорости черпания до восстановления равенства S Ззад без понижения частоты вращения бочки. И только в том случае, если увеличения скорости черпания до максимального значения окажется недостаточным для этого, то последует уменьшение частоты вращения бочки. Производительность окажется по-прежнему на максимально возможном уровне, поскольку скорость черпания будет равна максимальному значению, а оптимальность грохочения обеспечится регулированием частоты вращения бочки и т. д. при других изменениях горно-технических условий драгирования. Эффективность способа заключается в том, что он позволяет без увеличения потерь ценного компонента увеличить верхний предел изменения частоты вращения бочки и повысить производительность драги при отработке пород тех классов крепости, где ранее она сдерживалась допустимой производительностью бочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом драгирования и устройство для его осуществления | 1981 |

|

SU968196A1 |

| Способ управления процессом драгирования | 1988 |

|

SU1535944A1 |

| Способ управления процессом драгирования | 1982 |

|

SU1071709A1 |

| Устройство управления добычным комплексом драги | 1979 |

|

SU876862A1 |

| Устройство управления добычным комплексом драги | 1980 |

|

SU972005A1 |

| Устройство управления добычным комплексом драги | 1987 |

|

SU1481428A1 |

| Устройство управления добычным комплексом драги | 1981 |

|

SU994627A2 |

| Устройство управления процессом драгирования | 1987 |

|

SU1425273A1 |

| СПОСОБ УПРАВЛЕНИЯ ДОБЫЧНЫМ КОМПЛЕКСОМ ДРАГИ | 1994 |

|

RU2071532C1 |

| Устройство регулирования производительности драги | 1986 |

|

SU1372018A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРАГИРОВАНИЯ, основанный на управлении производительностью добычного комплекса путем регулирования скоростей черпания и бокового перемещения по рассогласованию между текущим и заданным значениями нагрузки привода бочки, отличающийся тем, что, с целью повьииения производительности драгирования,-скорость черпания регулируют по положительному рассогласованию и при максимальной частоте вращения бочки, а частоту вращения бочки регулируют по отрицательному рассогласованию и при максимальной скорости черпания, при этом регулирование скорости черпания и частоты вращения бочки осуществляют до достижения равенства те§ кущего значения нагрузки привода бочки заданному. (П JAf СП О1 СП О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зубков О | |||

| В., Каспин Т | |||

| Е | |||

| и др | |||

| Оптимальное управление драгой с применением управляющих вычислительных машин | |||

| Производственно-технический бюллетень ПО «Северовостокзолото | |||

| Магадан, «Колыма, 1968, № 12, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лыков Н | |||

| Б., Ляндрес Г | |||

| В., Царегородцева М | |||

| Е | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Производственно-технический бюллетень ПО «Северовостокзолото, Магадан, «Колыма, 1976, № 6, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-07-30—Публикация

1983-02-28—Подача