Шм.язоЗ

4 ю Сл to

vl

00

4 12, Выход делителя 19 подключен Kj входу С 20. Сигнал 14 с выхода С 40, пропорциональный массе нижнего Продукта, поступает на С 9. Выход Задатчика скорости и Д 12 через квад- йатор 11 подключены к С 13. Сигнал d выхода С 13, пропорциональный массе itpyHTa, поступает на С 9, Вькод С 9 :ерез регулятор 2 подключен к ЭП 1 :ерпаковой цепи и через нелинейный . Лемент 10, регулятор 5, С 4 - к ЭПЗ,

В зависимости от крепости грунта ЭП 1 и 3 работают в двух зонах регулирования скорости. При небольшой крепости грунта результирующий сигнал с выхода С 9 приводит к вращению ЭП 3 с максимальной частотой вращения. При дальнейшем росте крепости породы или уменьшении процентного содержания мелкой фракции результирующий сигнал с С 9 приводит к снижению угловой скорости ЭП 1 и 3. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления добычным комплексом драги | 1979 |

|

SU876862A1 |

| Устройство управления добычным комплексом драги | 1986 |

|

SU1434038A1 |

| Устройство управления добычным комплексом драги | 1987 |

|

SU1481428A1 |

| Способ управления процессом драгирования | 1983 |

|

SU1105556A1 |

| Устройство регулирования производительности драги | 1986 |

|

SU1372018A1 |

| Устройство управления добычным комплексом драги | 1982 |

|

SU1114745A1 |

| Устройство управления добычным комплексом драги | 1980 |

|

SU972005A1 |

| Устройство для автоматического регулирования добычного комплекса драги | 1980 |

|

SU1076538A1 |

| Способ автоматического управления процессом драгирования и устройство для его осуществления | 1981 |

|

SU968196A1 |

| Устройство управления добычным комплексом драги | 1981 |

|

SU994627A2 |

Изобретение относится к механизации и автоматизации открытых горных разработок и м.б. использовано в драгах. Цель изобретения .- повьппение ... производительности драгирования. Устройство снабжено двумя нелинейными элементами 8 и 10, датчиком (Д) 12,, задатчиком 14 скорости и задатчиком 15 момента, электродвигателем электропривода (ЭП) 3 бочки, датчиком 17 и задатчиком 18 мощности привода за- легаемого транспортера, делителем 19, четырьмя сумматорами (С) 4,13,16 и 20 и квадратором 11. КС 16 подключен Д 17 и задатчик 18. Выход С 16 подключен к первому входу делителя 19, к второму входу которого подключен (Л с

1

I Изобретение относится к механизации и автоматизации открытых, горных оазработок и может быть использовано ца драгах.

I Цель изобретения - повьштение про- Цзводительности драгирования путем снижения потерь ценного компонента щ процессе обогащения при изменяющих; горнотехнических условиях работы аги. ,.

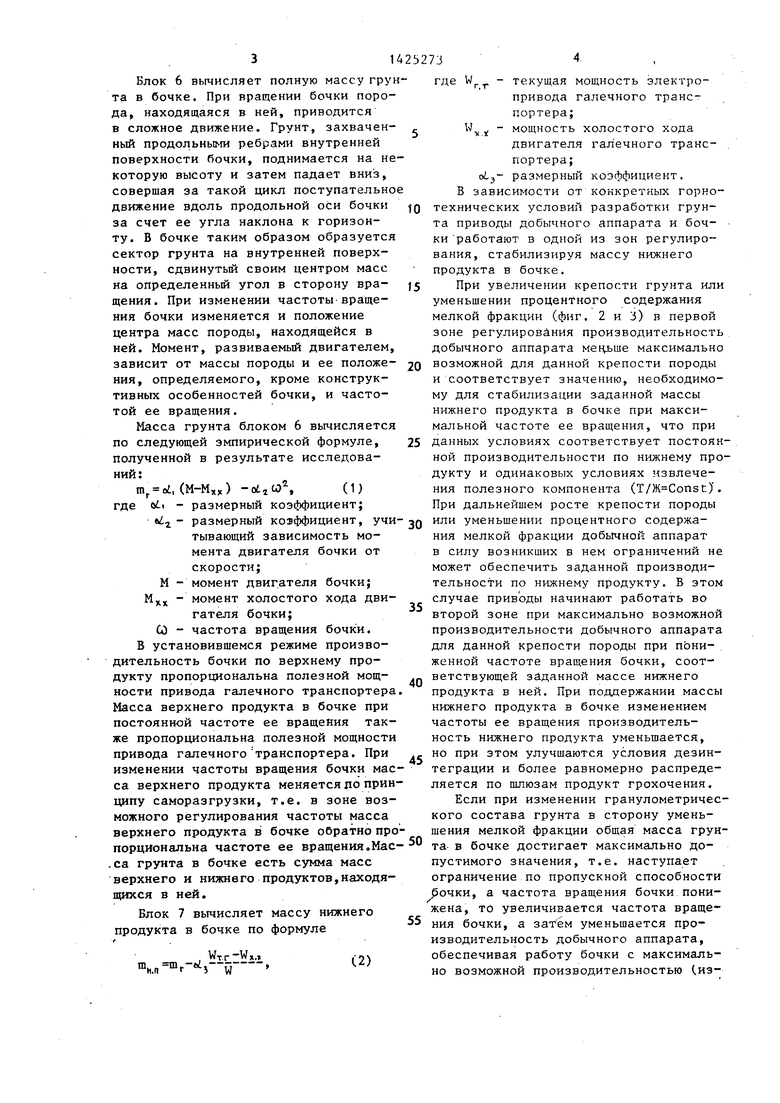

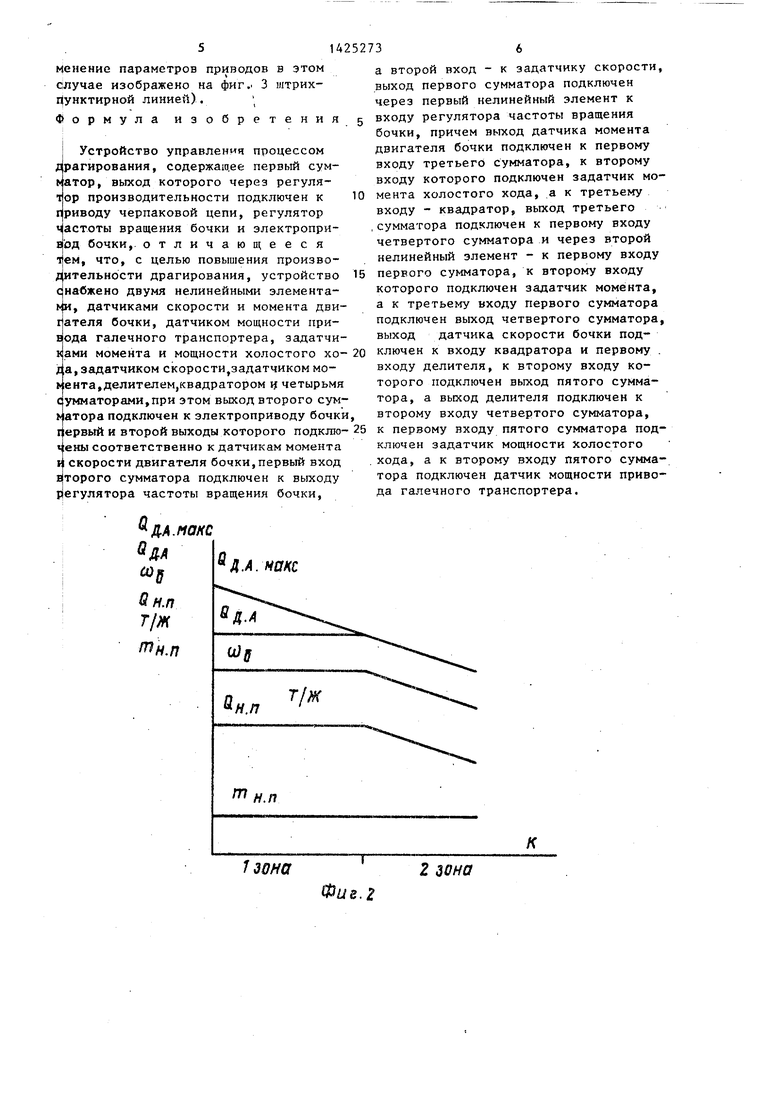

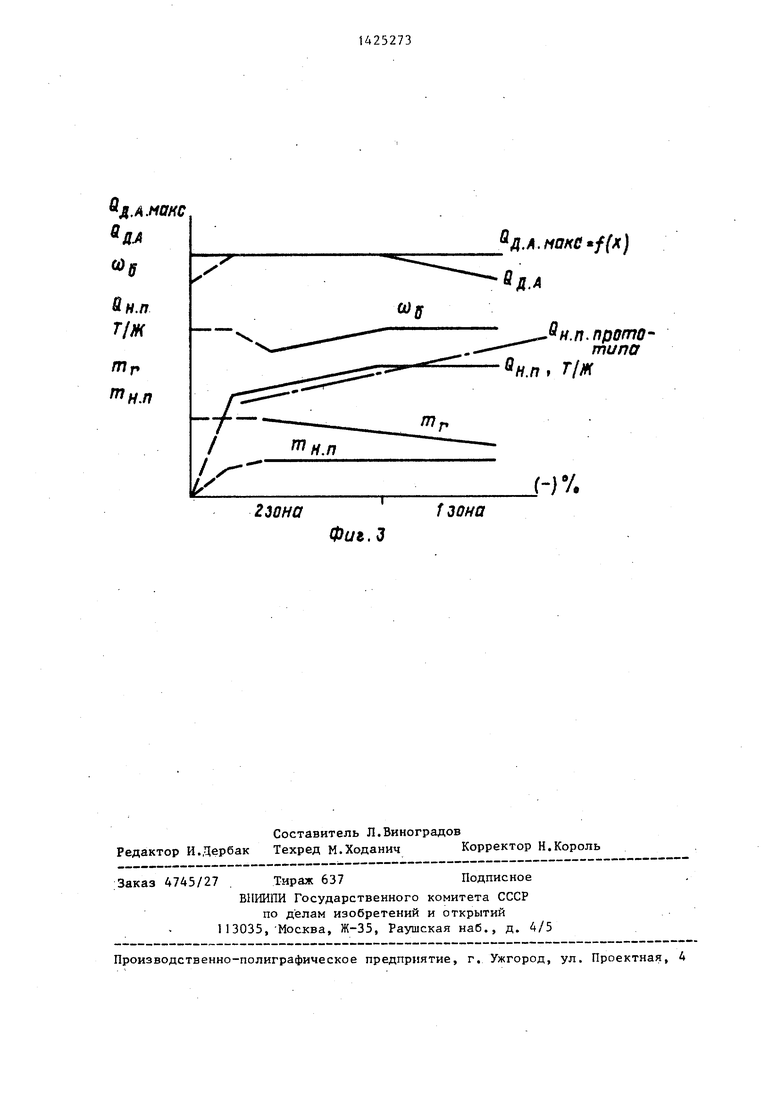

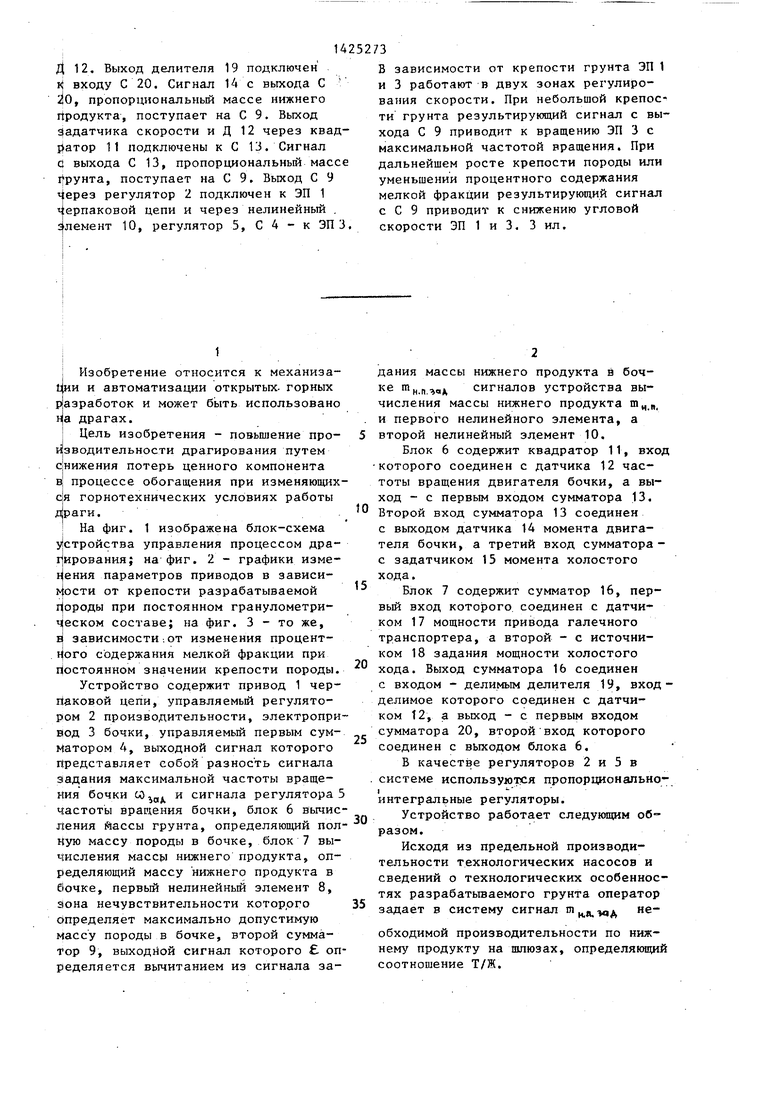

На фиг. 1 изображена блок-схема устройства управления процессом драгирования; на фиг. 2 - графики изменения параметров приводов в зависи- ocти от крепости разрабатываемой г ороды при постоянном гранулометри- ч|еском составе; на фиг. 3 - то же, ц зависимости.от изменения процент- фго содержания мелкой фракции при Постоянном значении крепости породы. Устройство содержит привод 1 чер- Паковой цепи, управляемьй регулятором 2 производительности, электропривод 3 бочки, управляемьй первым сумматором 4, выходной сигнал которого Представляет собой разность сигнала задания максимальной частоты вращения бочки и сигнала регулятора 5 частоты вращения бочки, блок 6 вычисления йассы грунта, определяющий полную массу породы в бочке, блок 7 вычисления массы нижнего продукта, оп- р1еделяющий массу нижнего продукта в бочке, первый нелинейньй элемент 8, зона нечувствительности которого определяет максимально допустимую массу породы в бочке, второй сумматор 9, выходной сигнал которого определяется вьгчитанием из сигнала заo

5

0

5

0

5

Дания массы нижнего продукта в бочке сигналов устройства вычисления массы нижнего продукта т„д и первого нелинейного элемента, а второй нелинейньй элемент 10.

Блок 6 содержит квадратор 11, вход которого соединен с датчика 12 частоты вращения двигателя бочки, а выход - с первым входом сумматора 13. Второй вход сумматора 13 соединен с выходом датчика 14 момента двигателя бочки, а третий вход сумматора- с задатчиком 15 момента холостого хода.

Блок 7 содержит сумматор 16, пер- вьй вход которого, соединен с датчиком 17 мощности привода галечного транспортера, а второй - с источником 18 задания мощности холостого хода. Выход сумматора 16 соединен с входом - делимым делителя 19, вход- делимое которого соединен с датчиком 12, а выход - с первым входом сумматора 20, второй вход которого соединен с выходом блока 6.

В качестве регуляторов 2 и 5 в

системе используютпся пропорционально- I-- .

интегральные регуляторы.

Устройство работает следующим образом.

Исходя из предельной производительности технологических насосов и сведений о технологических особенностях разрабатываемого грунта оператор задает в систему сигнал ч

обходимой производительности по нижнему продукту на шлюзах, определяющий соотношение Т/Ж.

Блок 6 вычисляет полную массу грунта в бочке. При вращении бочки порода, находящаяся в ней, приводится в сложное движение. Грунт, захвачен- ный продольными ребрами внутренней поверхности бочки, поднимается на некоторую высоту и затем падает вниз, совершая за такой цикл поступательно движение вдоль продольной оси бочки за счет ее угла наклона к горизонту. В бочке таким образом образуется сектор грунта на внутренней поверхности, сдвинутый своим центром масс на определенный угол в сторону вра- щения. При изменении частоты вращения бочки изменяется и положение центра масс породы, находящейся в ней. Момент, развиваемый двигателем, зависит от массы породы и ее положе- ния, определяемого, кроме конструктивных особенностей бочки, и частотой ее вращения.

Масса грунта блоком 6 вычисляется по следующей эмпирической формуле, полученной в результате исследований:

m oi, (М-Мхх) -otjW , (1) где о - размерный коэффициент;

гразмерный коэффициент, учи- д или уменьшении процентного содержаМ

М XX

О 35

40

тывающий зависимость момента двигателя бочки от скорости;

момент двигателя бочки; момент холостого хода двигателя бочки; частота вращения бочки. В установившемся режиме производительность бочки по верхнему продукту пропорциональна полезной мощности привода галечного транспортера. Масса верхнего продукта в бочке при постоянной частоте ее вращения также пропорциональна полезной мощности привода галечного транспортера. При изменении частоты вращения бочки масса верхнего продукта меняется по принципу саморазгрузки, т.е. в зоне возможного регулирования частоты масса верхнего продукта в бочке обратно пропорциональна частоте ее вращения.Мас- .са грунта в бочке есть сумма масс верхнего и нижнего продуктов,находящихся в ней.

Блок 7 вычисляет массу нижнего продукта в бочке по формуле

45

ния мелкой фракции добычной аппарат в силу возникших в нем ограничений н может обеспечить заданной производительности по нижнему продукту. В это случае приводы начинают работать во второй зоне при максимально возможно производительности добычного аппарат для данной крепости породы при пониженной частоте вращения бочки, соответствующей заданной массе нижнего продукта в ней. При поддержании масс нижнего продукта в бочке изменением частоты ее вращения производительность нижнего продукта уменьшается, но при этом улучшаются условия дезин теграции и более равномерно распреде ляется по шлюзам продукт грохочения.

Если при изменении гранулометриче кого состава грунта в сторону уменьшения мелкой фракции общая масса гру та- в бочке достигает максимально допустимого значения, т.е. наступает ограничение по пропускной способност бочки, а частота вращения бочки пони жена, то увеличивается частота враще

55 ния бочки, а зат ем уменьшается производительность добычного аппарата, обеспечивая работу бочки с максималь но возможной производительностью (из

H.n ™r-«i

Wrr-Wx.,

г w

г. г

W

V.K

0 3где W - текущая мощность электропривода галечного транспортера;

мощность холостого хода двигателя гал ечного транспортера;

размерный коэффициент. В зависимости от конкретных горнотехнических условий разработки грунта приводы добычного аппарата и боч- ки работают в одной из зон регулирования, стабилизируя массу нижнего продукта в бочке.

При увеличении крепости грунта или уменьшении процентного содержания мелкой фракции (фиг, 2 и 3) в первой зоне регулирования производительность добычного аппарата меньше максимально возможной для данной крепости породы и соответствует значению, необходимому для стабилизации заданной массы нижнего продукта в бочке при максимальной частоте ее вращения, что при данных условиях соответствует постоянной производительности по нижнему продукту и одинаковых условиях извлечения полезного компонента (T/M Const). При дальнейшем росте крепости породы

35

40

. -

45

ния мелкой фракции добычной аппарат в силу возникших в нем ограничений не может обеспечить заданной производительности по нижнему продукту. В этом случае приводы начинают работать во второй зоне при максимально возможной производительности добычного аппарата для данной крепости породы при пониженной частоте вращения бочки, соответствующей заданной массе нижнего продукта в ней. При поддержании массы нижнего продукта в бочке изменением частоты ее вращения производительность нижнего продукта уменьшается, но при этом улучшаются условия дезинтеграции и более равномерно распределяется по шлюзам продукт грохочения.

Если при изменении гранулометрического состава грунта в сторону уменьшения мелкой фракции общая масса грунта- в бочке достигает максимально допустимого значения, т.е. наступает ограничение по пропускной способности бочки, а частота вращения бочки понижена, то увеличивается частота враще

55 ния бочки, а зат ем уменьшается производительность добычного аппарата, обеспечивая работу бочки с максимально возможной производительностью (изМененис параметров приводов в этом случае изображено на фиг. 3 штрих- Цунктирной линией). ;

Формула изобретения

Устройство управления процессом драгирования, содержащее первый сум- aтop, выход которого через регулятор производительности подключен к приводу черпаковой цепи, регулятор частоты вращения бочки и электропривод бочки,, отличающееся тем, что, с целью повышения производительности драгирования, устройство снабжено двумя нелинейными элементами, датчиками скорости и момента двигателя бочки, датчиком мощности привода галечного транспортера, защатчи- ками момента и мощности холостого ко- ,з щатчиком скорости,задатчиком мо- кента,делителем,квадратором ц четырьмя сумматорами,при этом выход второго сум- катора подключен к электроприводу бочки первый и второй выходы которого подклю- {ены соответственно к датчикам момента и скорости двигателя бочки, первый вход второго сумматора подключен к выходу регулятора частоты вращения бочки.

и

АА.МОНС

Q

Д.А.накс

В

Д.

s

и

н.п

т/ж

т

н.п

зона2 зона

Фив.2

а второй вход - к задатчику скорости, выход первого сумматора подключен через первый нелинейный элемент к входу регулятора частоты вращения бочки, причем выход датчика момента двигателя бочки подключен к первому входу третьего сумматора, к второму входу которого подключен задатчик момента холостого хода, .а к третьему входу - квадратор, выход третьего сумматора подключен к первому входу четвертого сумматора и через второй нелинейный элемент - к первому входу первого сумматора, к второму входу которого подключен задатчик момента, а к третьему входу первого сумматора подключен выход четвертого сумматора, выход датчика скорости бочки подключен к входу квадратора и первому . входу делителя, к второму входу которого подключен выход пятого сумматора, а выход делителя подключен к второму входу четвертого сумматора, к первому входу пятого сумматора подключен задатчик мощности холостого хода, а к второму входу пятого сумматора подключен датчик мощности привода галечного транспортера.

д,А.манс ил

(S

fiw.ff г/ж

т ft н.п

2зона

Фиг.З

д,А. макс f(x) Д.А

H.n.nptfmo- типа

н.п , Г1ж

(-) %

1эона

| Лыков Н.Б., Ляндрес Г.В., Царегородцев М.Е | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Производственно-технический бюллетень ПО Северовосток- золото | |||

| - Магадан: Колыма, 1976, № 6, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ управления процессом драгирования | 1983 |

|

SU1105556A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-18—Подача