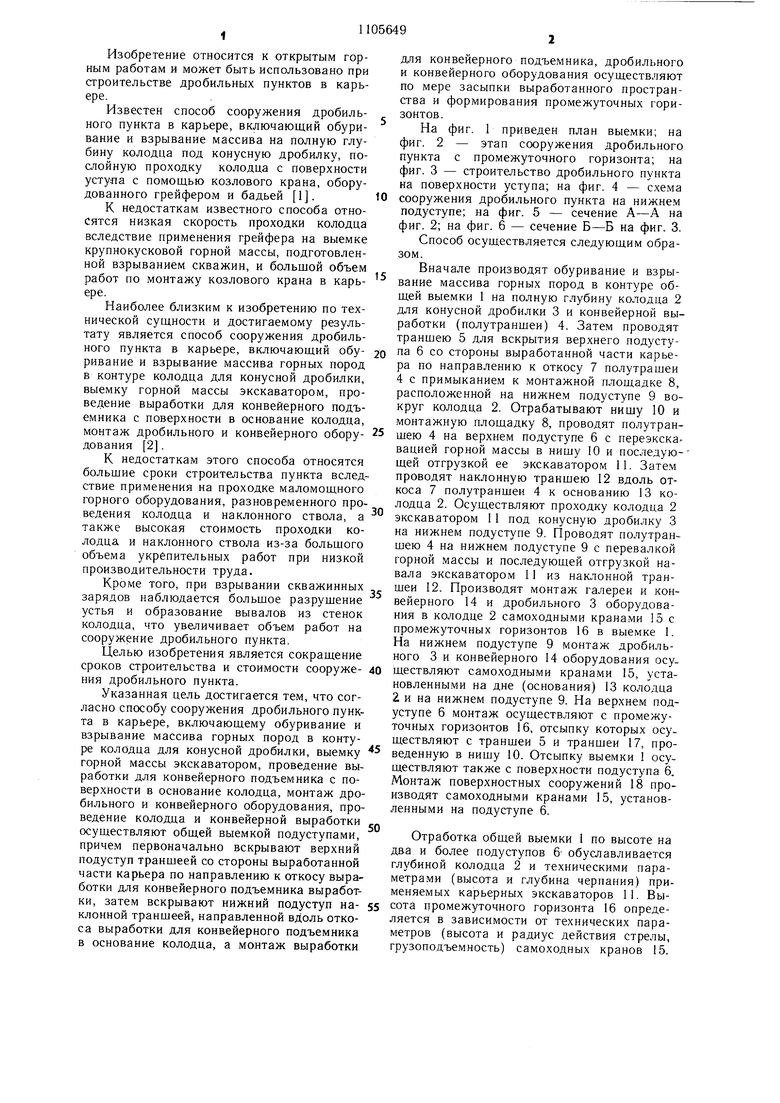

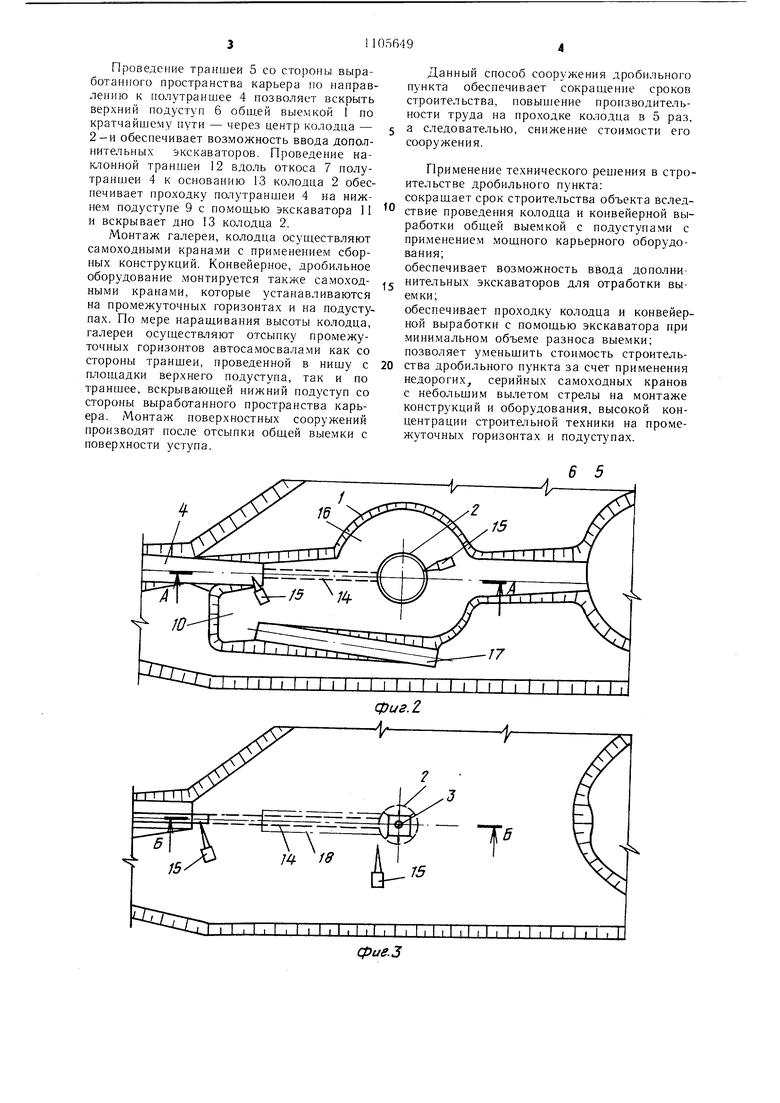

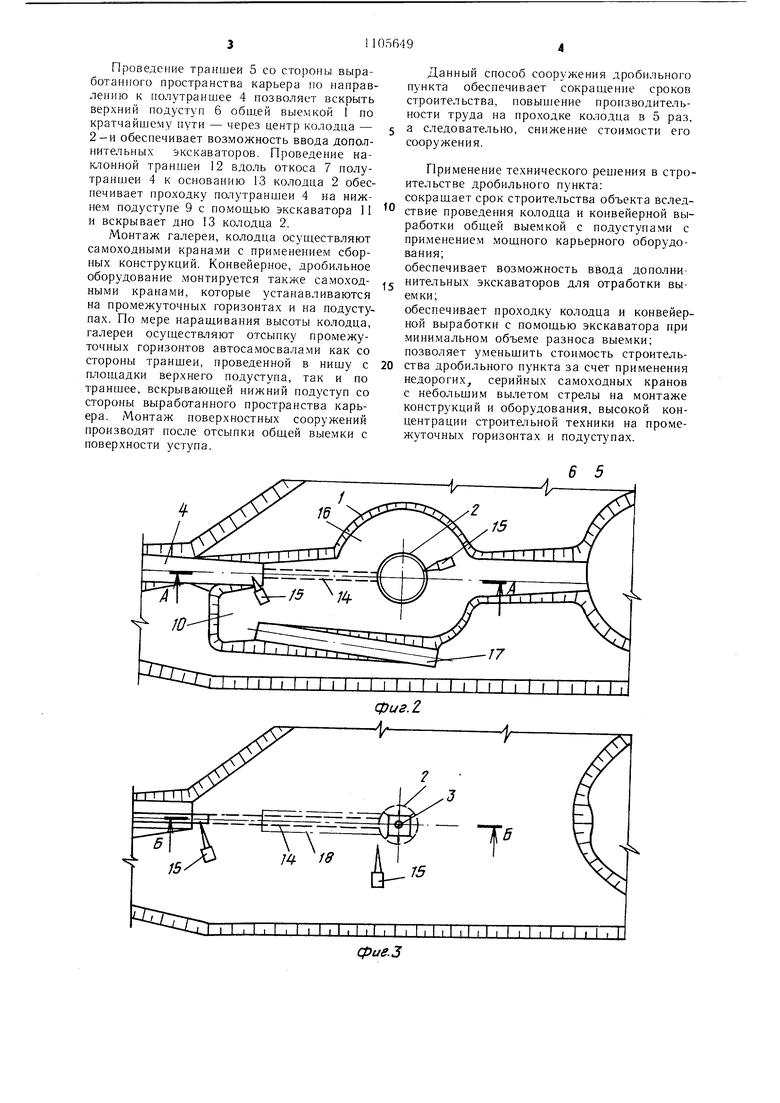

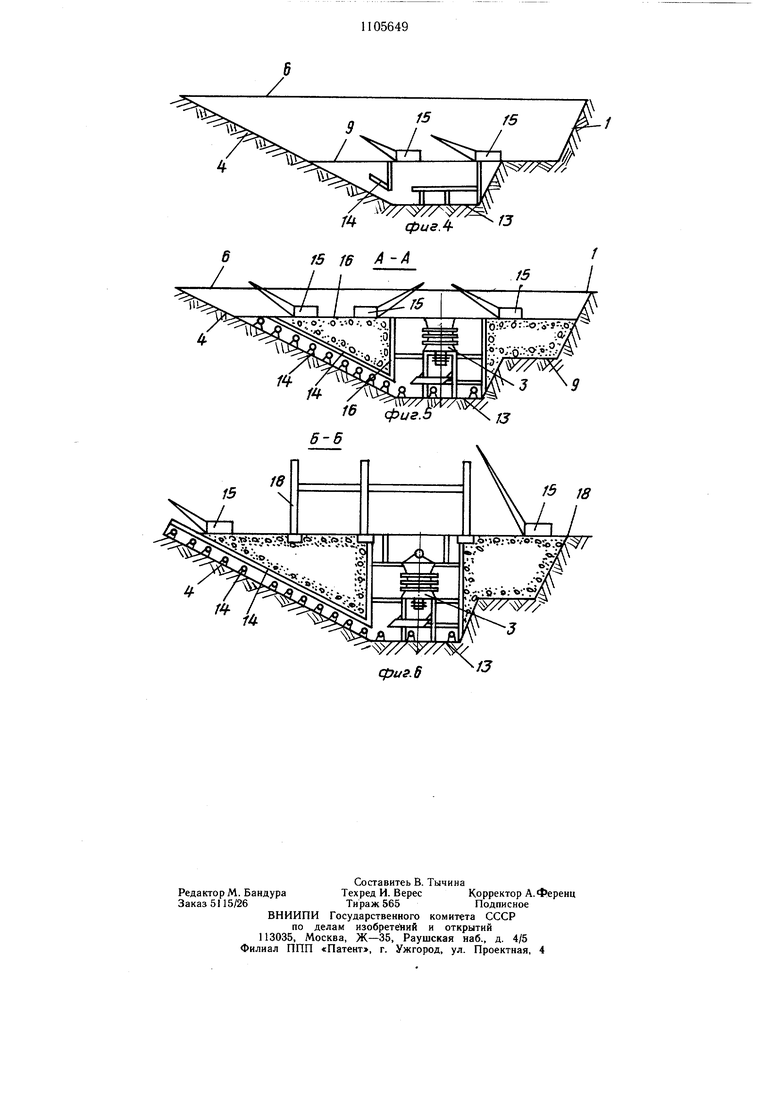

Изобретение относится к открытым горным работам и может быть использовано при строительстве дробильных пунктов в карьере. Известен способ сооружения дробильного пункта в карьере, включающий обуривание и взрывание массива на полную глубину колодца под конусную дробилку, послойную проходку колодца с поверхности уступа с помощью козлового крана, оборудованного грейфером и бадьей 1. К недостаткам известного способа относятся низкая скорость проходки колодца вследствие применения грейфера на выемке крупнокусковой горной массы, подготовленной взрыванием скважин, и большой объем работ по монтажу козлового крана в карьере. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ сооружения дробильного пункта в карьере, включающий обуривание и взрывание массива горных пород в контуре колодца для конусной дробилки, выемку горной массы экскаватором, проведение выработки для конвейерного подъемника с поверхности в основание колодца, монтаж дробильного и конвейерного оборудования 2. К недостаткам этого способа относятся большие сроки строительства пункта вследствие применения на проходке маломощного горного оборудования, разновременного проведения колодца и наклонного ствола, а также высокая стоимость проходки колодца и наклонного ствола из-за большого объема укрепительных работ при низкой производительности труда. Кроме того, при взрывании скважинных зарядов наблюдается большое разрушение устья и образование вывалов из стенок колодца, что увеличивает объем работ на сооружение дробильного пункта. Целью изобретения является сокращение сроков строительства и стоимости сооружения дробильного пункта. Указанная цель достигается тем, что согласно способу сооружения дробильного пункта в карьере, включающему обуривание и взрывание массива горных пород в контуре колодца для конусной дробилки, выемку горной массы экскаватором, проведение выработки для конвейерного подъемника с поверхности в основание колодца, монтаж дробильного и конвейерного оборудования, проведение колодца и конвейерной выработки осуществляют общей выемкой подуступами, приче.м первоначально вскрывают верхний подуступ траншеей со стороны выработанной части карьера по направлению к откосу выработки для конвейерного подъемника выработки, затем вскрывают нижний подуступ наклонной траншеей, направленной вдоль откоса выработки для конвейерного подъемника в основание колодца, а монтаж выработки для конвейерного подъемника, дробильного и конвейерного оборудования осуществляют по мере засыпки выработанного пространства и формирования промежуточных горизонтов. На фиг. I приведен план выемки; на фиг. 2 - этап сооружения дробильного пункта с промежуточного горизонта; на фиг. 3 - строительство дробильного пункта на поверхности уступа; на фиг. 4 - схема сооружения дробильного пункта на нижнем подуступе; на фиг. 5 - сечение А-А на фиг. 2; на фиг. 6 - сечение Б-Б на фиг. 3. Способ осуществляется следующим образом. Вначале производят обуривание и взрывание массива горных пород в контуре общей выемки 1 на полную глубину колодца 2 для конусной дробилки 3 и конвейерной выработки (полутраншеи) 4. Затем проводят траншею 5 для вскрытия верхнего подуступа 6 со стороны выработанной части карьера по направлению к откосу 7 полутрашеи 4 с примыканием к монтажной площадке 8, расположенной на нижнем подуступе 9 вокруг колодца 2. Отрабатывают нишу 10 и монтажную площадку 8, проводят полутраншею 4 на верхнем подуступе 6 с переэкскавацией горной массы в нишу 10 и последующей отгрузкой ее экскаватором 11. Зате.м проводят наклонную траншею 12 вдоль откоса 7 полутраншеи 4 к основанию 13 колодца 2. Осуществляют проходку колодца 2 экскаватором 11 под конусную дробилку 3 на нижнем подуступе 9. Проводят полутраншею 4 на нижнем подуступе 9 с перевалкой горной массы и последуюшей отгрузкой навала экскаватором 11 из наклонной траншеи 12. Производят монтаж галереи и конвейерного 14 и дробильного 3 оборудования в колодце 2 самоходными кранами 15 с промежуточных горизонтов 16 в выемке I. На нижнем подуступе 9 монтаж дробильного 3 и конвейерного 14 оборудования осуществляют самоходными кранами 15, установленными на дне (основания) 13 колодца 2 и на нижнем подуступе 9. На верхнем подуступе 6 монтаж осуществляют с промежуточных горизонтов 16, отсыпку которых осуществляют с траншеи 5 и траншеи 17, проведенную в нишу 10. Отсыпку выемки 1 осуществляют также с поверхности подуступа 6. Монтаж поверхностных сооружений 18 производят самоходными кранами 15, установленными на подуступе 6. Отработка общей выемки 1 по высоте на два и более подуступов 6- обуславливается глубиной колодца 2 и техническими параметрами (высота и глубина черпания) применяемых карьерных экскаваторов 11. Высота промежуточного горизонта 16 определяется в зависимости от технических параметров (высота и радиус действия стрелы, грузоподъемность) са.моходных кранов 15.

Проведение траншеи 5 со стороны выработанного пространства карьера по направлению к нолутраншее 4 позволяет вскрыть верхний подуступ 6 общей выемкой 1 по кратчайшему пути - через центр колодца - 2 -и обеспечивает возможность ввода дополнительных экскаваторов. Проведение наЮ70ННОЙ траншеи 12 вдоль откоса 7 полутраншеи 4 к основанию 13 колодца 2 обеспечивает проходку полутраншеи 4 на нижнем подуступе 9 с помощью экскаватора 11 и вскрывает дно 13 колодца 2.

Монтаж галереи, колодца осуществляют самоходными кранами с применением сборных конструкций. Конвейерное, дробильное оборудование монтируется также самоходными кранами, которые устанавливаются на промежуточных горизонтах и на подуступах. По мере наращивания высоты колодца, галереи осуществляют отсыпку промежуточных горизонтов автосамосвала.ми как со стороны транщеи, проведенной в нишу с площадки верхнего подуступа, так и по траншее, вскрывающей нижний подуступ со стороны выработанного пространства карьера. Монтаж поверхностных сооружений производят после отсыпки общей выемки с поверхности уступа.

Данный способ сооружения дробильного пункта обеспечивает сокращение сроков строительства, повышение производительности труда на про.ходке колодца в 5 раз, а следовательно, снижение стоимости его сооружения.

Применение технического решения в строительстве дробильного пункта: сокращает срок строительства объекта вследствие проведения колодца и конвейерной выработки общей выемкой с подуступа ми с применением мощного карьерного оборудования;обеспечивает возможность ввода дополнинительных экскаваторов для отработки выемки;

обеспечивает проходку колодца и конвейерной выработки с помощью экскаватора при минимальном объеме разноса выемки; позволяет уменьшить стоимость строительства дробильного пункта за счет применения недорогих, серийных самоходных кранов с небольшим вылетом стрелы на монтаже конструкций и оборудования, высокой концентрации строитатьной техники на промежуточных горизонтах и подуступах.

15 16 А -А

L

гА /

п:

П

/4

/ Ё

6-6

.u4:Sq

-О

15

/5

0(

,

Л

SV ,.. д J

фиг Л

15

o: 5-o;o-S.o;

о-0

iSiMi

15 18

L

1 rJ-J-.

-

13

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КРУТОНАКЛОННОГО ТРАНСПОРТНОГО СЪЕЗДА | 2010 |

|

RU2425220C1 |

| Способ отработки обводненного уступа | 1990 |

|

SU1789702A1 |

| СПОСОБ ВСКРЫТИЯ И РАЗРАБОТКИ НАКЛОННЫХ И КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 1991 |

|

RU2070292C1 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРА | 2005 |

|

RU2291302C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОГО ЯРУСНОГО ОТВАЛА | 2006 |

|

RU2310077C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ ВЫТЯНУТЫХ МЕСТОРОЖДЕНИЙ КРУТОПАДАЮЩИХ ЗАЛЕЖЕЙ | 2013 |

|

RU2515649C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2004 |

|

RU2282721C2 |

| Способ проведения крутой траншеи | 1990 |

|

SU1758226A1 |

| СПОСОБ ВЫЕМКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ БОРТОВ КАРЬЕРОВ | 1995 |

|

RU2100608C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2009 |

|

RU2394158C1 |

СПОСОБ СООРУЖЕНИЯ ДРОБИЛЬНОГО ПУНКТА В КАРЬЕРЕ, включающий обуривание и взрывание массива горных пород в контуре колодца для конусной дробилки, .выемку горной массы экскаватором, проведение выработки для конвейI I I I iT I ГП I I ерного подъёмника с поверхности в основание колодца, монтаж дробильного и конвейерного оборудования, отличающийся тем, что, с целью сокращения сроков строительства и стоимости сооружения дробильного пункта, проведение колодца и конвейерной выработки осуществляют общей выемкой подуступами, причем первоначально вскрывают верхний подуступ траншеей со стороны выработанной части карьера по направлению к откосу выработки дЛя конвейерного подъемника, затем вскрывают нижний подуступ наклонной траншеей, направленной вдоль откоса выработки для конвейерного подъемника в основание колодца, а монтаж выработки для конвейерного подъемника, дробильного и конвейерного оборудования осуществляют по мере засыпки выработанного пространства и формирования промежуточных горизонтов. I I I I I . I I I I I I I I I I I I I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Третьяченко А | |||

| Н | |||

| и др | |||

| Проходка колодцев под дробилки крупного дробления рудоподъемных комплексов на карьерах Кривбасса.-«Горный журнал, 1982, № 8, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1984-07-30—Публикация

1983-04-16—Подача