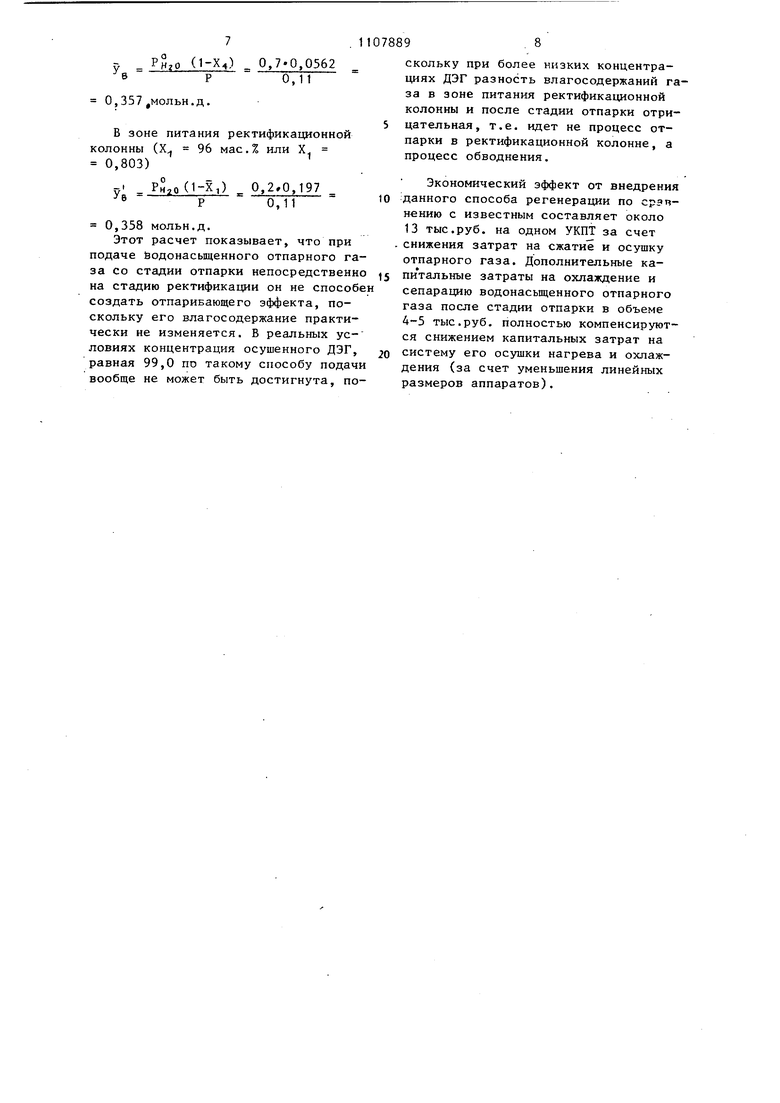

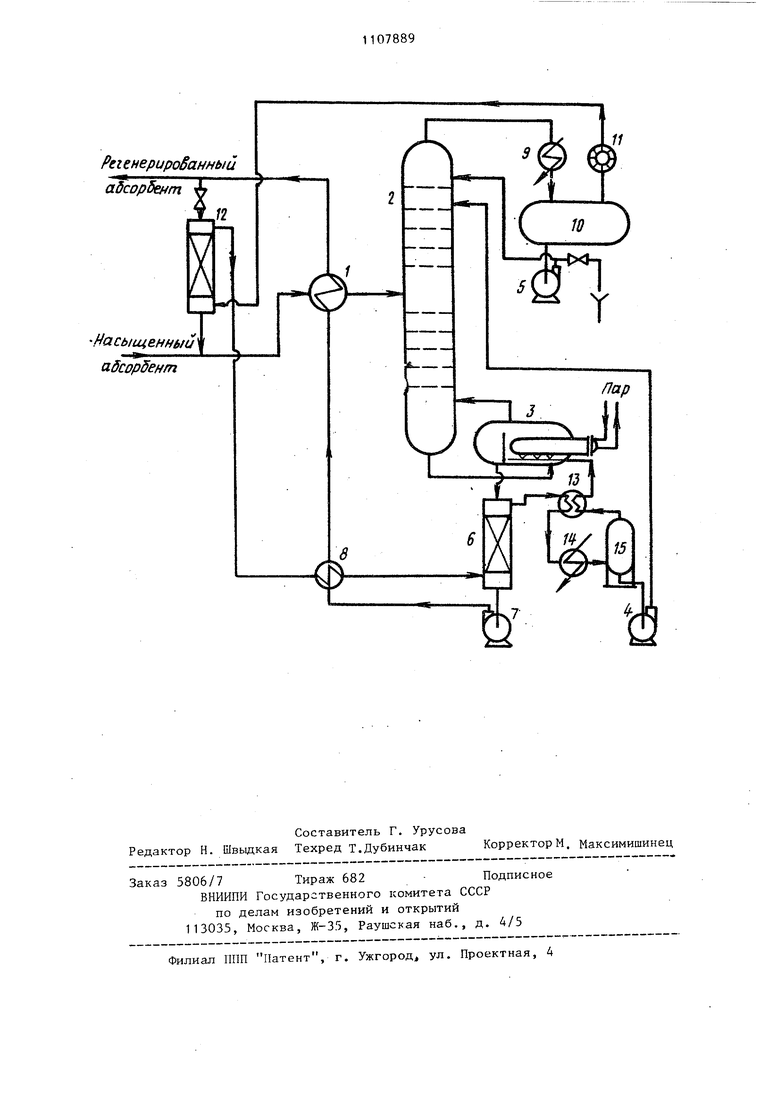

00 00 со Изобретение относится к способам регенерации абсорбентов и может най ти применение в процессах осушки газов при их подготовке к транспортировке и переработке. Известен способ регенерации абсор бента, включающий последовательно стадии подогрева насыщенного водой абсорбента, его ректификации с получением водяного пара и частично осушенного абсорбента,отпарки абсор бента путем введения в него подогретого сухого отпарного газа с получением осушенного абсорбента и водонасыщенного газа, охлаждения водонасыщенного газа, его сепарации, осушки и рециркуляции полученного сухого газа на стадию отпарки абсорбента Ij Недостатком способа являются низкие эффективность и экономичность процесса ввиду больших расходов отпарного газа при получении абсорбента с высокой степенью осушки. Это требует повышенных эксплуатационных расходов на сжатие, охлаждение и нагрев отпарного газа, а также увели чения размеров отпарной колонны. Кроме того,в этом способе возможност ректификационной колонны как дополнительного контактного устройства для от парки абсорбента не используются. Известен также способ регенерации абсорбента, включающий последователь но стадии подогрева насыщенного водой абсорбента, его ректификации с получением парогазовой смеси и частично осушенного абсорбента, отпарки путем введения в него нагретого сухого отпарного газа с получением осушенного абсорбента и водонасыщенного газа, смешения водонасыщенного газа с парогазовой смесью на стадии ректификации, охлаждения полученной смеси, ее сепарации,, осушки и рециркуляции полученного сухого газа на стадию отпарки абсорбента Г23Недостатком этого способа также являются низкие эффективность и экономичность процесса ввиду повьш1енног расхода отпарного газа, что ведет к увеличению скорости парогазовой смеси в ректификационной колонне, снижению четкости разделения смеси и повьш1ению потерь абсорбента с дистиллятом. Увеличиваются также затраты по осушке, нагреву и охлаждению циркулирующего отпарного . Кроме того, при непосредственной подаче насьпценного на стадии отпарки 892 газа на стадию ректификации он не способен создать в ректификационной колонне отпаривающий эффект, поскольку температура контакта в направлении его движения по ректификационной колонне существенно снижается, а влагонасьш1енность остается постоянной или изменяется незначительно. Поэтому на стадии ректификации отпарной газ при таком способе подачи является практически бесполезным, балластным. Таким образом, в известных способах ректификационная колонна как дополнительная ступень контакта с отпарным газом либо не использутеся вообще, либо используется неэффективно, что ведет к большим расходам отпарного газа и, следовательно, низкой экономичности и эффективности процесса регенерации. Целью изобретения является повы - шение эффективности и экономичности процесса. Указанная цель достигается тем, что согласно способу, включающему последовательно стадии подогрева насьЕщенного водой абсорбента, его ректификации с получением парогазовой смеси и частично осушенного абсорбента, отпарки абсорбента путем введения в него подогретого сухого отпарного газа с получением осушенного абсорбента и водонасьш;енного газа, смешения водонасьщенного газа с парогазовой смесью на стадии ректификации, охлаждения полученной смеси, ее сепарации, осушки и рециркуляции полученного сухого газа на стадию отпарки абсорбента, водонаеьш1енный газ после стадии отпарки охлаждают, сепарируют, нагревают и подают на ректификацию. На чертеже представлена технологическая схема осуществления способа регенерации. Насьш1енный абсорбент из установки осушки газа нагревается в теплообменнике 1 за счет тепла регенерированного абсорбента и поступает на стадию ректификации в колонну 2, необходимый температурный режим которой поддерживается с помощью подогревателя 3 и подачей орошения с насосов i и 5. Частично осушенный на стадии ректификации абсорбент из поогревателя 3 направляется на стадию отпарки в отпарную колонну 6, в которую противотоком стекающему абсор3. бенту подается подогретый осушенный отпарной газ. Осушенный абсорбент насосом 7 через теплообменники 8 и 1 откачивается на установку осушки С верха ректификационной колонны 2 парогазовая смесь охлаждается в конденсаторе-холодильнике 9, сепарируется в емкости-сепараторе 10 и ком прессором 11 подается на осушку в противоточную колонну 12, а сконденсированная в емкости-сепараторе 9 вода подается на орошение колонны 2 насосом 5. Осушенный отпарной газ из колонны 12 нагревается в теплообменнике 8 и подается на стадию отпарки в колонну 6. Водонасыщенный отдарной газ после стадии отпарки охлаждают в рекуперативном теплообменнике 13, холодильнике 14 и сепарируют от скон денсированной жидкости в сепараторе Сконденсированную жидкость подают насосом 4 на орошение ректификационной колонны, а освобожденный от скон денсированной жидкости газ нагревают в теплообменнике 13 и подают на стадию ректификации в подогреватель 3, Подача отпарного газа в подогреватель 3 может быть осуществлена чере специальный маточник либо через встроенную в подогреватель насадочную секцию. При контакте отпарного газа с абсорбентом в подогревателе и нижней части ректификационной колонны 2 происходит его повторное насыщение парами воды и последующее смешение с парогазовой смесью, что ведет к повышению глубины осушки абсорбента на стадии ректификации и, как следствие, более полной его регенерации на стадии отпарки в колонне 6. Таким образом, насьш;ение отпарного газа происходит дважды: сначала на стадии отпарки, затем на стадии ректификации, что при равной глубине осушки абсорбента требует почти в два раза меньшего объема отпарно-го Таза, снижает затраты на его сжатие в циркуляционном компрессоре 11, сокращает затраты на его осушку, подогрев и охлаждение, уменьшает размеры аппаратов. Пример. Определение расхода отпарного газа для концентрирования диэтиленгликоля по известному 2 . и данному способам регенерации. Исходные данные следующие: концентрация насыщенного диэтиленглико94ля на входе в ректификационную колонну Х 96 мас.%; температура насьпценного диэтиленгликоля на входе в колонну t 120С; концентрация регенерированного диэтиленгликоля на выходе отпарной колонны Ху 99,9 мас.%; температура в подогревателе ректификационной колонны и на стадии отпарки t 165°С; предельная концентрация дизтиленгликоля, получаемая при атмосферном давлении, составляет Х 97 мас.%; давление регенерации jy .0,11 МПа. По данному способу зададимся конечной концентрацией диэтиленгликоля (ДЭГ), получаемой на стадии ректификации с подачей сухого отпарного газа в маточник испарителя, равной Х 99,0 мас.%. Тогда в соответствии с методикой расчета степень отпарки равна X(I-X) . О,96(1-0,99) - - -.- - - - - - - 0,99(1-0,96) ,) 0,76, где X, и X - массовые доли диэтиленгликоля в насьоценном и регенерированном растворе. По диаграмме Кремсера определяем фактор десорбции .1 (при N 5). Число молей насьш1енного диэтиленгликоля в 1000 кг/ч раствора равно Т - Г L + 11,3 кмоль/ч, 1000 где Мд и Mg - молекулярные массы диэтиленгликоля и воды, кг/кмоль. Константа фазового равновесия влаги is системе ДЭГ-вода при 165 С и давлении 0,11 МПа равна К 4,2, тогда расход отпарного газа состав,ляет LS 11,31,1 „ ., , Wp -f-J- 2,95кмоль/ч или Vg 2,95V22,4 66,1 . Для отпарной колонны решаем обратную задачу, т.е. при расходе отпарного газа 66,1 определяем число необходимых тарелок при концентрировании ДЭГ с концентрации 99 мас.% до 99,9 мас.%. i/. . 0.99(1-0,999) 0,999(1-0,99) Константа равновесия воды остается прежней (К 4,2), поскольку тем пература и давление в отпарной коло не такие же, как внизу ректификацио ной колонны. Количество молей поступающего в отпарную колонну диэтиленгликоля L 1000 9,89 кмоль/ч. Фактор десорбций: WOT К 2,95 4,2 L 9,89 Число необходимых тарелок в. отпар ной колонне равно в соответствии с графиком Кремсера N 4. Для известного способа регенерации при рассчитанном числе тарелок в отпарной колонне N 4 и известных начальной X 97 мас.% и конечной Xg 99,9 мас.% концентраций рассчитываем необходимый расход отпарного газа. Степень отпарки равен и 1 Хз(1 - Хг) 0,97(1-0,999) - 0;97. - 3 0,999(1-0,97) Фактор десорбции S 2,0 (при Ч 0,97 и N 4). Число молей насьщенного ДЭГ L ЮООЁ + 10,8 кмоль/ч 1 иЬ I о / Константа равновесия воды при температуре в колонне 165С и давлении 0,11 МПа также равна 4,2. Расход отпарного газа равен

;, b:§ 5.15 кмоль/ч

W

4,2

К

ИЛИ V 5,15 22,4 115 мз /ч. Таким образом, проведенные расчеты показали, что при одинаковых термодинамических режимах работы отпарной колонны и одинаковой конечной концентрации диэтиленгликоля расход отпар ного газа в предложенном способе пример но в 2 раза меньше,чем в известном Рассчитаем состав и количество паров, вьделяемых из водонасьщенного газа после стадии отпарки.

Количество паров, вьщеляющихся в сепараторе, равно

- 1000(Х2- Х4) Равновесное содержание паров любой, еальной жидкости в паровой фазе ределяется по уравнению У и X - модельная доля компонента в растворе; Р - давление насыщенных паров компонента в растворе при данной температуре;Р - давление, системы. Отсюда содержание паров ДЭГ над твором, поступающим в отпарную онну (Х4 99 мае.; ипи Х ,9438 мольн.доли), Хф 0,0069 0,9438 Р 0,11 ,0595 мольн.д. Содержание паров воды равно V Р°в (1-Х4) 0,7.-0,0562 в Р0,11 ,357 мольн.д. Мольный состав жидкости определяя из расчета Уд 0,0595 УВ 0,0595 + 0,357 ,143. Пересчет в массовые доли дает Y - (1-Хд)Ме ,143106 0,495 ,143-106 + 0,857-18 49,5 мас.% 1 - X, 17,8 кг/т ДЭГ. Определяем концентрацию воды в отпарном газе, поступающем со стадии отпарки на стадию ректификации, согласно известному способу регенерации . На выходе из стадии отпарки (X , 99 мас.% или Х 0,9438 мольн.д.) при 165°С и давлении 0,11 МПа V - РН.О (1-Х4) 0,70,0562 0,11 в р 0,357 ,мольн.д. В зоне питания ректификационной колонны (Х 96 мае.7, или Х 0,803) . Ри,о(1-Х,) 0,,197 -в р 0,11 0,358 мольн.д. Этот расчет показывает, что при подаче Водонасыщенного отпарного га за со стадии отпарки непосредственн на стадию ректификации он не способ создать отпаривающего эффекта, поскольку его влагосодержание практически не изменяется. В реальных условиях концентрация осушенного ДЭГ равная 99,0 по такому способу подач вообще не может быть достигнута, по 9 скольку при более низких концентрациях ДЭГ разность влагосодержаний газа в зоне питания ректификационной колонны и после стадии отпарки отрицательная, т.е. идет не процесс отпарки в ректификационной колонне, а процесс обводнения. Экономический эффект от внедрения данного способа регенера1дии по срэчнению с известным составляет около 13 тыс.руб. на одном УКПТ за счет снижения затрат на сжатие и осушку отпарного газа. Дополнительные капитальные затраты на охлаждение и сепарацию водонасьпценного отпарного газа после стадии отпарки в объеме 4-5 тыс.руб. полностью компенсируются снижением капитальных затрат на систему его осушки нагрева и охлаждения (за счет уменьшения линейных размеров аппаратов).

Регенерированный

Г

абсорбент

Нась.

luieHHk/u

адсорбент

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации абсорбента | 1976 |

|

SU747505A1 |

| Способ регенерации абсорбентов на основе гликолей | 1988 |

|

SU1620119A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Способ осушки газа | 1981 |

|

SU1064996A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ РЕКТИФИКАЦИИ ЖИДКОСТИ | 1997 |

|

RU2133131C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АБСОРБЕНТА - ДИЭТИЛЕНГЛИКОЛЯ | 2002 |

|

RU2307700C2 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА ДРАЙФИКСОЛ | 1998 |

|

RU2140807C1 |

| СПОСОБ РАЗДЕЛЬНОГО И/ИЛИ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛАЦЕТИЛЕНА И АЛЛЕНА | 1997 |

|

RU2120932C1 |

СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА, включающий последовательно стадии подогрева насьщенного водой :абсорбента, его ректификации с получением парогазовой смеси и частично осушенного абсорбента, отпарки адсорбента, путем введения в него подогретого отпарногр газа с получением абсорбента и водонасыщенного газа, смешения водонасьпденного газа с парогазовой смесью на стадии ректификации, охлаждения полученной смеси, ее сепарации, осушки и рециркуляции полученного сухого газа на стадию отпарки абсорбента, отличающийся тем, что, с целью повышения эффективности и экономичности процесса, водонасьш1енный газ после стадии отпарки охлаждают, сепарируют, нагревают и подают на i ректификацию. Ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3867112, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регенерации абсорбента | 1976 |

|

SU747505A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-15—Публикация

1983-05-23—Подача