Изобретение относится к черной металлургии, в частности к износостойким сталям, и может быть исполь зовано в качестве материала для оправок трубных прошивных станов, бро нефутеровочных плит доменных скипов и агломерационных дробилок, колосни ков агломашин и других литых детале подвергающихся износу трением и ударно-абразивному износу в условиях одновременного действия высоких температур и истирающих давлений, В настоящее время в различных отраслях промьшшенности для изготов ления отливок, работающих в условиях ударно-абразивного износа, широко применяется аустенитовая высокомарганцевая сталь 110Г13Л. Если при комнатной и пониженных температурах высокая способность стали 110Г13Л к деформационному упрочнению обеспе чивает ей достаточную износостойкость при действии ударных и истира ющих нагрузок, то при повышенных температурах эксплуатации (400 1000°С) происходит в течение первых часов работы распад аустенита с выделением карбидов и образованием феррито-карбидной смеси и, как след ствие, потеря износостойкости стали Наиболее близкой к предлагаемой стали по технической сущности и дос тигаемому эффекту является сталь 2 содержащая, мас.% : 0,9-1,5 Углерод 17-23 Марганец 0,2-0,8 Кремний 0,01-0,2 Алюминий 0,002-0,05 0,04-0,4 Железо Остальное Данная сталь обладает повышенной хладостойкостью в деформированном состоянии, однако в процессе эксплу атации в условиях высоких давлений, повышенных температур и наличии теп лосмен в качестве прошивных оправок трубных станов сталь имеет низкую износостойкость, склонность к схватыванию с материалом заготовки и образованию трещин уже после прошив ки одной заготовки, особенно при со держании углерода ближе к нижнему пределу (0,9-1,2%). Цель изобретения - повышение износостойкости при трении и абразивном изнашивании при температурах до 600°С. Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, азот, железо, дополнительно содержит хром, никель ванадий, титан при следующем соотношении компонентов, мас.%; Углерод 1,4-1,65 Марганец 17-20 Кремний 0,3-1,0 Хром0,5-1,5 Никель 0,1-0,5 Азот0,002-0,1 Ванадий 0,02-0,3 Титан0,01-0,15 Железо Остальное Повышение содержания углерода в предлагаемой стали по сравнению с известной вызвано тем, что действие высоких истирающих нагрузок в сочетании с повышенными температурами обусловливает обезуглевоживание поверхностных слоев отливок, что может привести при недостаточном исходном содержании углерода к развитию у - превращения в процессе выдержки при высоких температурах или последующего охлаждения поверхностных слоев, обезуглероженных при отливке или термообработке. Нижний предел содержания углерода (1,40%) обеспечивает .предотвращение образования мартенситной или трооститной фазы-в обезуглероженных поверхностных слоях отливок. Верхний предел содержания углерода (1,65%) определяется макимально возможным содержанием его в твердом растворе (аустените) без образования значительного количества нерастворившейся при нагреве под закалку карбидной фазы, наличие которой способствует образованию трещин в процессе эксплуатации. Сужение интервала со;цержания марганца в предлагаемой стали вызвано необходимостью повышения концентрации углерода в стали до 1,40-1,65% и связано с трудностью растворения карбидной фазы при нагреве под закалку. Наличие в предлагаемой стали марганца в количестве свыше 20% не позволяет получить структуру аустенита без допустимого количества легированного цементита даже при повышении температуры закалки до 1150°С. Легирование предлагаемой стали хромом в количестве свыше 0,5%, уменьшая диффузионную подвижность атомов углерода и марганца и увеличивая энергию связи в аустените, способствует увеличению термической и деформационной стабильности твердого раствора при нагреве до 1080°С поверхностных слоев отливок и резких теплосменах, уменьшает склонность аустенита к разупрочнению при высоких температурах, повышает окалиностойкость. Увеличение содержания хрома свыше 1,5% нецелесообразно, так как вызывает образование труднорастворимых выделений легированного цементита. Введение никеля в количестве 0,050,5% стабилизирует аустенит предла- . гаемой стали по отношению к распаду при повышенных температурах. Никель, входя в состав твердого раствора, снижает склонность к карбидообразованию и тепловому схрупчиванию. При содержании никеля в стали менее 0,1%

его влияние на стабильность аустенита и тепловое охрупчивание становится несущественным. Повышение концентрации никеля свыше 0,5% в предлагаемой стали снижает способность марганцевого аустенита к деформационному упрочнению и, как следствие, износостойкости стали, а также нецелесообразно по экономическим соображениям.

Совместное легирование стали титаном с ванадием в количестве 0,010,15 и 0,02-0,30% соответственно уменьшает склонность .к росту зерна при нагреве под закалку и в процессе трения при высоких температурах, а также приводит к измельчению первичной структуры литой стали.за счет выделения карбидов (карбонитридов) титана и ванадия в процессе кристаллизации и нагрева под закалку, а . также рабочих нагревов поверхности отливок. Наличие дисперсных карбонитридов в предлагаемой стали повышает твердость и износостойкость отливок в процессе трения и износа при повышенных температурах, затрудняет протекание динамической рекристаллизации, .препятствуя разупрочнению аустенита.

Содержание титана и ванадия в предлагаемой стали ниже 0,01 и 0,02% соответственно не вызывает измельчения зерна и повышения износостойкости стали, а увеличение концентрации титана и ванадия свыше 0,15 и 0,3% приводит к снижению ударной вязкости и трещиностойкости стали при циклических теплосменах в присутствии истирающих нагрузок.

0

Таким образом, комплексное легирование никелем, хромом, титаном и ванадием обеспечивает высокую износостойкость предлагаемой стали при повышенных температурах в условиях резких теплосмен в сочетании с исти5рающими нагрузками, а также малую склонность к схватыванию при высокотемпературном трении по сравнению с известной сталью.

0

Примеры. Предлагаемая и известная стали выплавлялись в дуговой электропечи ДЧМ 1,5 и разливались в земляные формы для оправок. В качестве шихтовых материалов использова5лись ферросплавы технической чистоты.

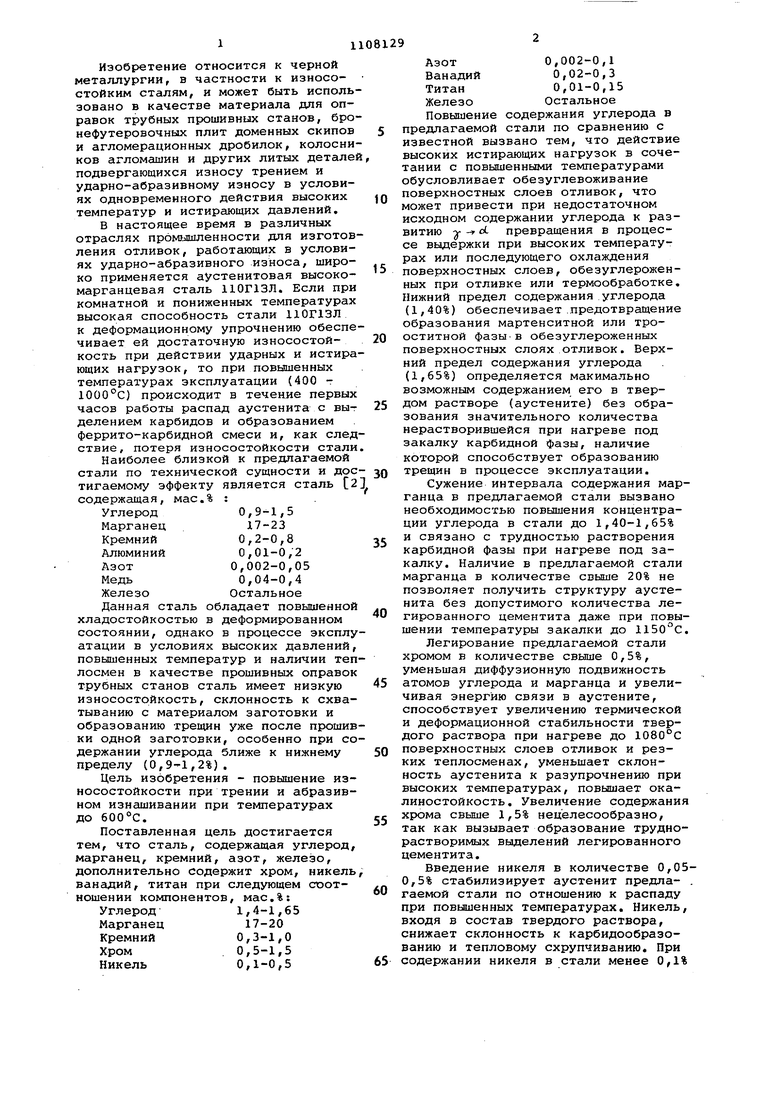

Химический состав исследуемых сталей приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU931793A1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| Аустенитная сталь | 1982 |

|

SU1104181A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, азот, железо, отличающаяся тем, что, с целью повышения износостойкости при трении и абразивном, изнашивании при температурах до , она дополнительно содержит хром, никель, ванадий, титан при следующем соотношении компонентов, мас.%: Углерод 1,40-1,65 17-20 Марганец 0,3 -1,0 Кремний 0,002-0,100 Азот 0,5 -1,5 Хром 0,1 -0,5 Никель 0,02-0,30 Вансщий i 0,01-0,15 Титан Железо Остальное (О

1,40 17,0 0,3 0,5 0,1 0,01 0,02 1,65 20,0 1,0 1,5 0,5 0,15 0,3 1,55 18,5 0,6 1,0 0,3 0,1 0,2 Термообработка литых оправок всех

сталей проводилась по режиму: выдержка в среде природного газа при температуре 1070°С 5 ч с последующим охлаждением в воде. Такой режим обеспечивал получение аустенитной структуры в центре отливок и аустенитной структуры с мелкими глобулярными карбидами по границам и телу зерна аустенита у поверхности отливок у всех сталей без признаков обезуглероживания поверхностного слоя.

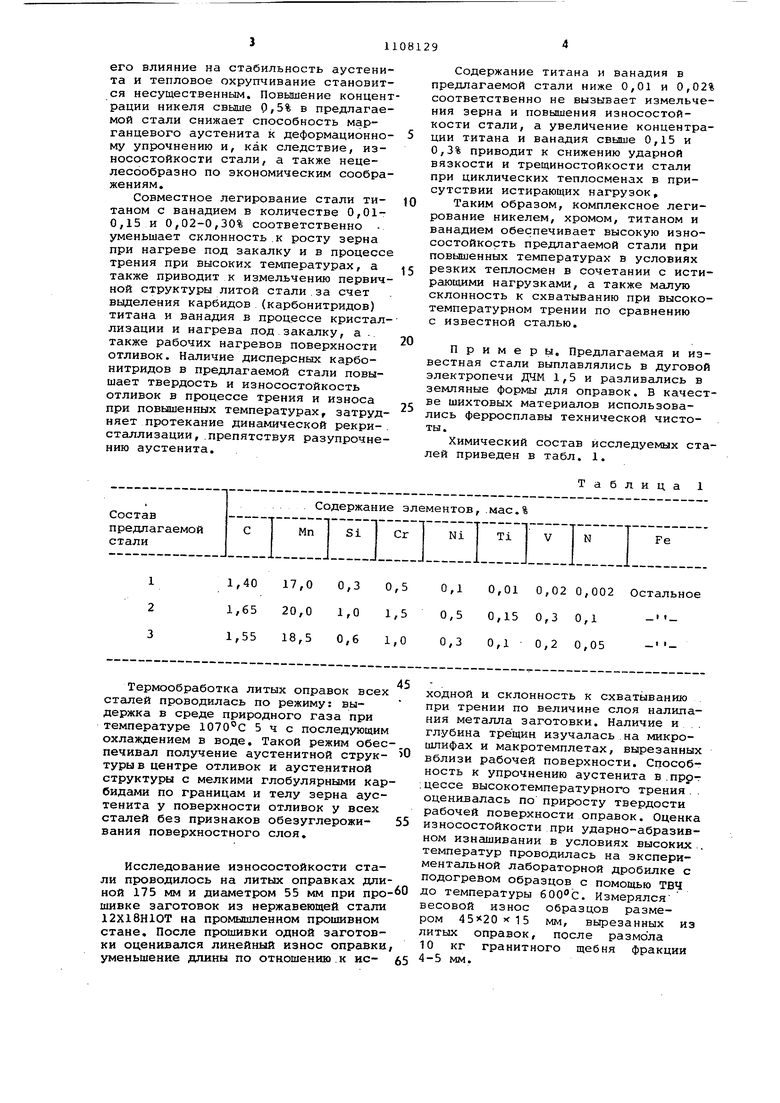

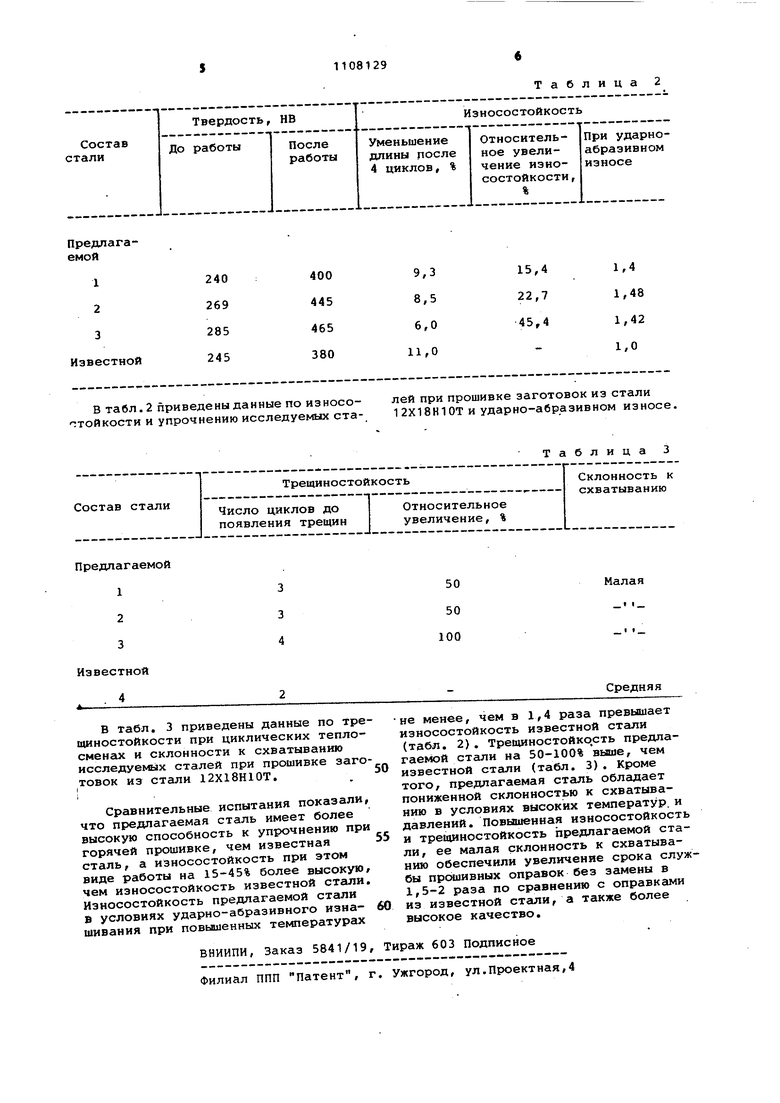

Исследование износостойкости стали проводилось на литых оправках длиной 175 мм и диаметром 55 мм при прошивке заготовок из нержавеющей стали 12Х18Н1ОТ на промышленном прошивном стане. После прошивки одной заготовки оценивался линейный износ оправки уменьшение длины по отношению к исходной и склонность к схватыванию при трении по величине слоя налилания металла заготовки. Наличие и . глубина трещин изучалась на микрошлифах и макротемплетах, вырезанных вблизи рабочей поверхности. Способность к упрочнению аустеннта в.пррт ;цессе высокотемпературного трения., оценивалась по приросту твердости рабочей поверхности оправок. Оценка износостойкости при ударно-абразивном изнашивании в условиях высоких.. температур проводилась на экспериментальной лабораторной дробилке с подогревом образцов с помощью ТВЧ до температуры . Измерялся весовой износ образцов размером 15 мм, вырезанных из литых оправок, после размола 10 кг гранитного щебня фракции 4-5 мм. 0,002 Остальное 0,1 ,05 -В табл. 2 приведены данные по износо тойкости и упрочнению исследуемых стаТаблица

лей при прошивке заготовок из стали 12Х18К10Т и ударно-абразивном износе.

Таблица

| Железная лопата | 1919 |

|

SU2176A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-06-06—Подача