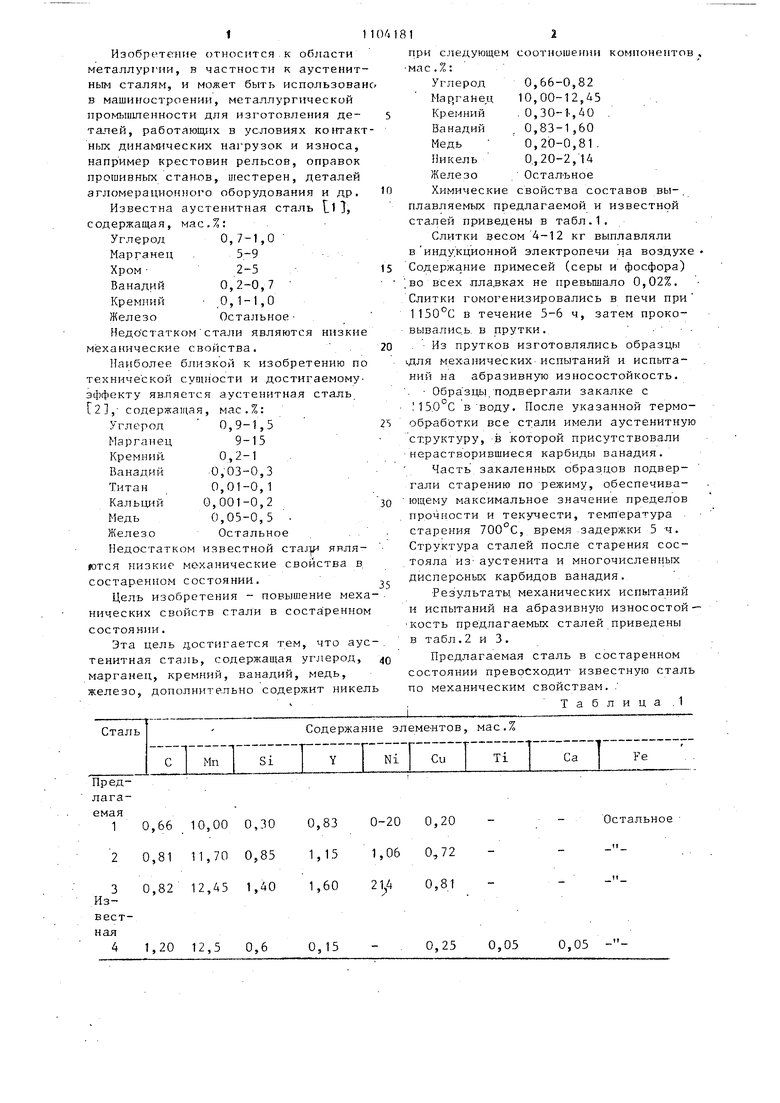

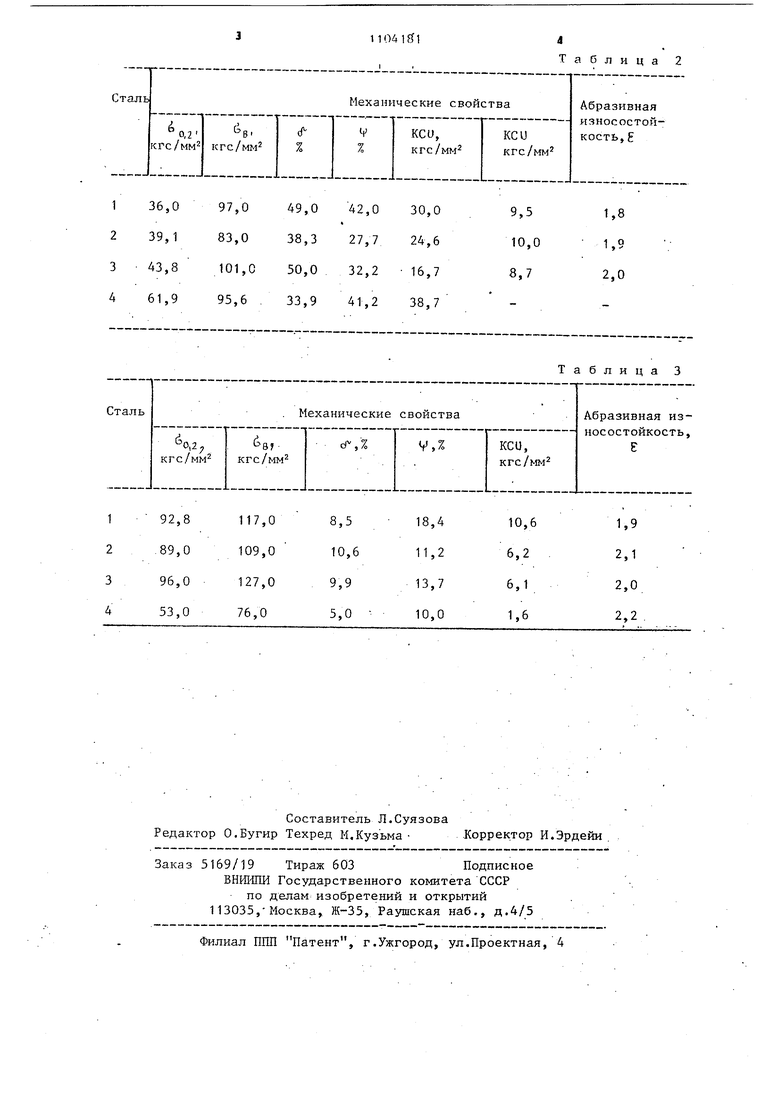

X) 1 Иэобрете.ние относится.к области металлургии, в частности к аустени ным сталям, и может быть использов в машиностроении, металлургической промыишенности для изготовления деталей, работающих в условиях контак ных динамических нагрузок и износа например крестовин рельсов, оправок прошивных стан.ов, шестерен, деталей агломерационного оборудования и др Известна аустенитная сталь }, содержащая, мас.%: Углерод О,7-1,0 Марганец . 5-9 Хром-2-5 Ванадий 0,2-0,7 Кремний -0,1-1,0 Железо Остальное Недостатком стали являются низки механические свойства, . Наиболее близкой к изобретению п технической супщости и достигаемому эффекту является аустенитная сталь 12,- содержащая, мас.%: 0,9-1,5 Углерод 9-15 Марганец Кремний 0,2-1 Ванадий 0,03-0,3 0,01-0,1 Кальщ1й 0,001-0,2 0,05-0,5 . Железо Остальное . Недостатком известной ста;|И явля ются низкие механические свойства в состаренном состоянии. Цель изобретения - повышение мех нических свойств стали в состаренно состоянии. Эта цель достигается тем, что ау тенитная сталь, содержащая углерод, марганец, кремний, ванадий, медь, железо, дополнительно содержит нике 12 при следующем соотношении компонентов , мае.%: Углерод 0,66-0,82 Мар,гане.ц 10,00-12,45 Кремний .0,30-1,40 . Ванадий , 0,83-1,60 Медь 0,20-0,81. Никель О,,20-2,14 Железо Остал-ьное Химические свойства составов вы-, плавляемых предлагаемой и известной сталей приведены в табл.1. Слитки вес.ом 4-12 кг выплавляли виндукционной электропечи на воздухе Содержание примесей (серы и фосфора) во всех .пла,вках не превьшало 0,02%. Слитки гомогенизировались в печи при 1 150С в течение 5-6 ч, затем проковывалис.ь. в ЦРУ тки. Из прутков изготовлялись образцр) 1для механических испытаний и испытаний на абразивную износостойкость. . - Образцы подвергали закалке с 15,0 С в воду. После указанной термообр-аботки все стали имели аустенитную структуру, в кото-рой присутствовали нерастворившиеся карбиды ванадия. Часть закаленньк образцов подвергали старению по режиму, обеспечивающему максимальное значение пределов прр-чности и текучести, температура старения 700 С, время задержки 5 ч. Структура сталей после старения состояла из-аустенита и многочисленных дисперсных карбидов ванадия. -Результаты, механических испытаний и испытаний на абразивную износостой - кость предлагаемых сталей приведены в табл.2 и 3. Предлагаемая сталь в состаренном состоянии превосходит известную сталь по механическим свойствам. . Т а б л и ц а . 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| Аустенитная нержавеющая сталь | 1977 |

|

SU730866A1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395607C1 |

| Жаропрочный сплав аустенитной структуры с интерметаллидным упрочнением | 2019 |

|

RU2693417C1 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2013 |

|

RU2520247C1 |

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395606C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

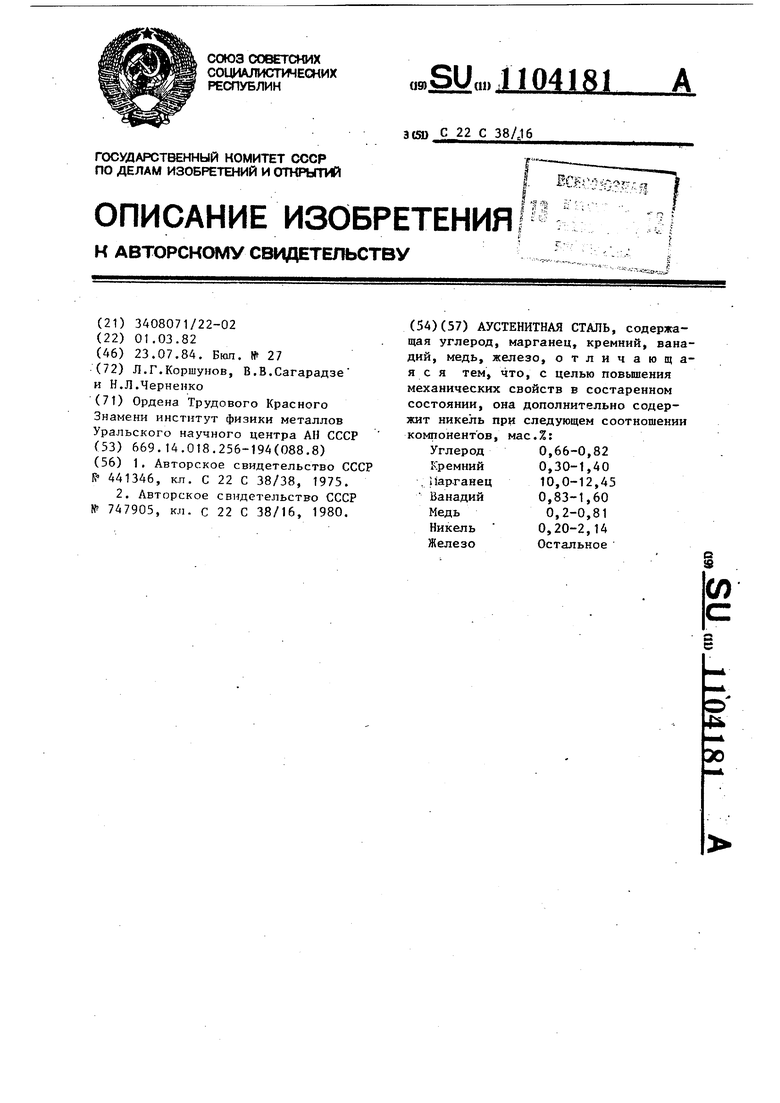

АУСТЕНИТНАЯ СТАЛЬ, содержащая углерод, марганец, кремний, ванадий, медь, железо, отличающаяся тем, что, с целью повышения механических свойств в состаренном состоянии, она дополнительно содержит никель при следующем соотношении компонентов, мас.%: 0,66-0,82 Углерод 0,30-1,40 Кремний 10,0-12,45 Иар.ганец 0,83-1,60 Ванадий 0,2-0,81 Медь 0,20-2,14 Никель Остальное Железо

0,83

0,66 10,00 0,30

2 0,81 11,70 0,851,15 1,06 0,72

3 0,82 12,А5 1,40 1,60 21,4 0,81 Известная

4 1,20 12,5 0,6

0,15

Остальное

0-20 0,20

0,25 0,050,05 - Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1973 |

|

SU441346A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1978 |

|

SU747905A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-23—Публикация

1982-03-01—Подача