Изобретение относите; ;-: оЗласг.: химического травления ме/палло);;, в частности медк,, и мокет быт:-: иеп:)-:: эовано прм тгзготовлании ne aTi-ibi; тс:;: с медью в качества съешюгэ KlTf;Jiиa, применяющихся в разлг-гчньк радг-штех; : MGCKifx, электротехнических и aKajjoгичньк приборах и устройствах,

Известны растворы хлорнэго жгле;л; которые применяются для из готовлйпи;; печатных плат Tl .Однако эти т)астЕ-;у ры испо,г1ьзуются обычно однократлс. Это приводит к нестабильности происс са, большому расходу реа стизоБ,, потерям вытравленной меди, а также к 3:-:е ч тельньтм сбросам отработа Т 1Ьг;; растворов .

Электрохимическая регенерация, в ходе которой на катоде, извлекаем--я стравленная медь, а на аноде - -егензрируется окислитель, позволяет в 3-:t чительной степени устранр1ть эти недостатки . Однако проведение one-pai:-,:-iVi травления в рецикле с электрох.имичас кой регенерацией растворов хлорного железа экономически оправдано литиь при глубоком истощении травильногс раствора, когда скорость травлекиУ и прсизводртельность комплекса малы

Наиболее близк-к - к изобретению По технической су;цности является: раствор Г 2 J,, содержащий два огасл -:-теля - хлорное же нуго медь (СиС6о ) лякую кислоту лри с,иаду сш1СМ гпени - компонентов ;

,- 5П„0 30--5(

СпСР. 2П,Ъ

ксг

псе2, 5--/5 мл-/.

Хотя эти pacTBopbi гцнхго гпгм /vjiji электрохимической регенерации,, кс ход но току в указа: ных piiCTзорях не превышает 45%j что удорожае 1 ni: цесс электрохи п- ческой perefIe aI;т;T растворов и снижает лроизвол.кте.г.ьыость всей операди) трат-1лепмн licqнык плат .,

К недостаткам: -известного рас:г:.;:./ относрггся то, Что при тра)лап1;;-; i-;;: тразливаются проводники п;г:-атн:ык плат. Кроме того„ в этих раст:оора; установках электрохим11час ;ой ргт:--:;т рании не удается Г1олучн-;:ь jtrfc тЛмл осадков на тр тановьпс катодах. 3fr. приводит к ус1 ожнен1 ю коис ру ;дим регенератора и с1Н1;кеник) лрсизво ;/тельностк HDouecca тоавлепигт,

КО

:те|: ва,ч

н si; ал-а-;

;oii

дм

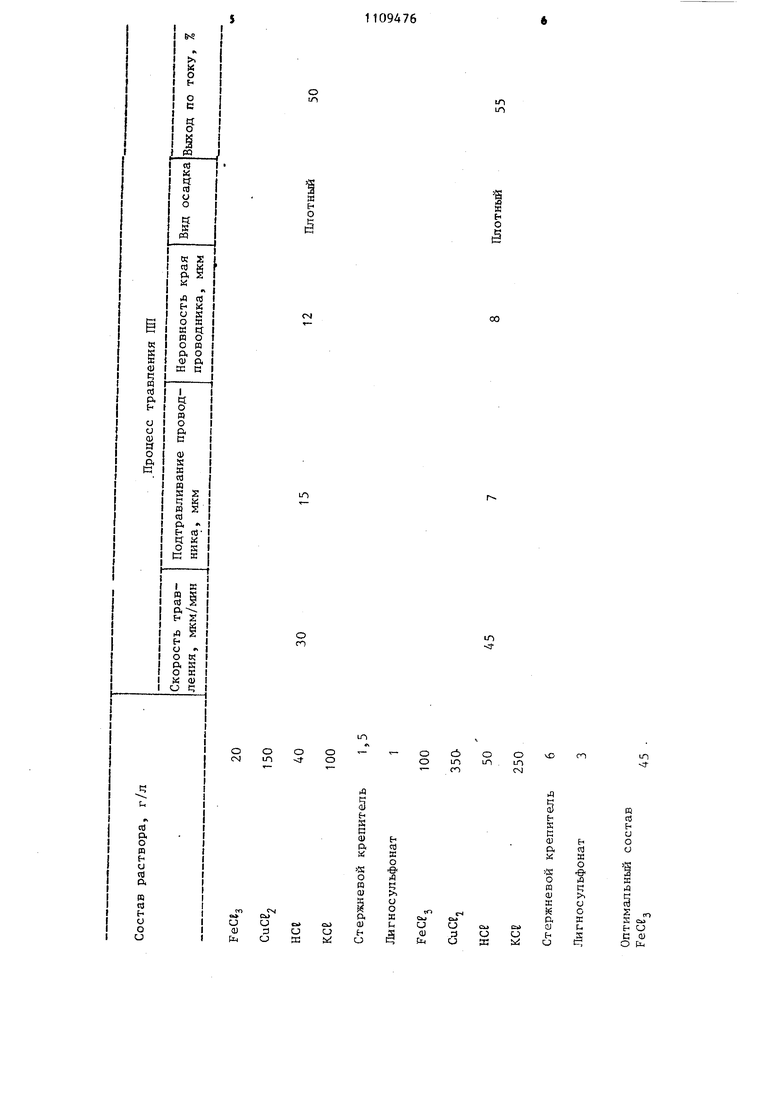

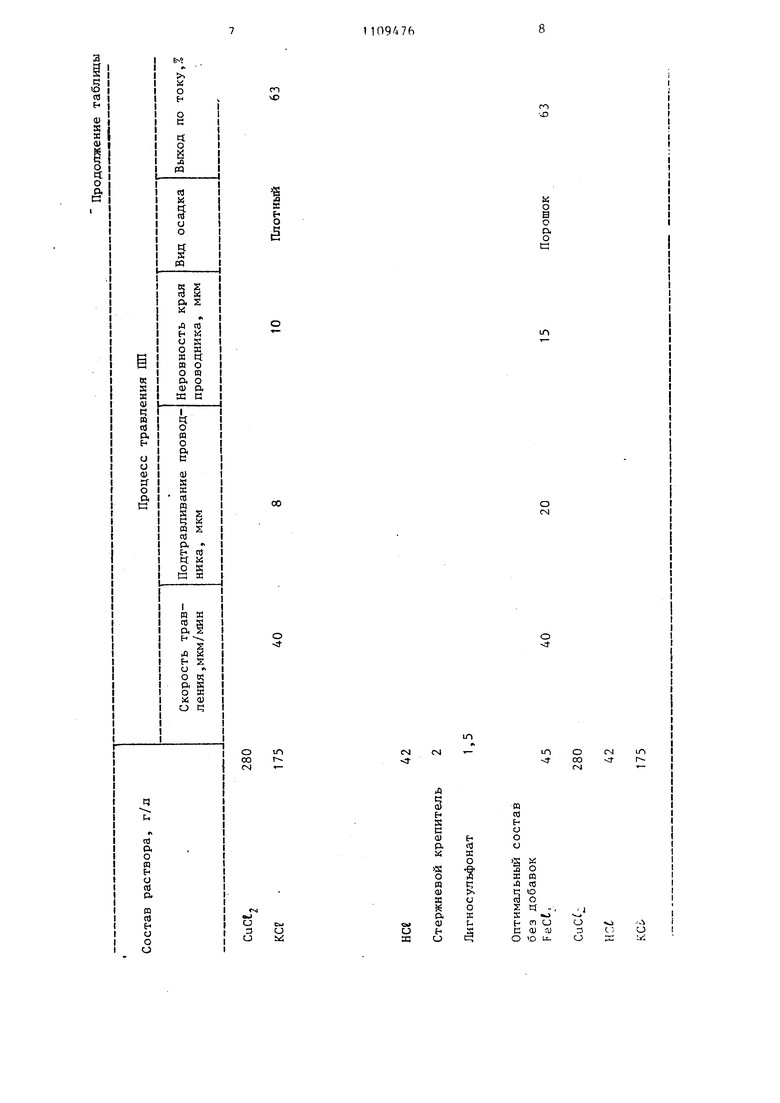

lOJ РгСГюр стаби.1С;;. мо;кет С)ть Три - roTOBJievi заранее и хранится длительное время . CoofGCTiiOS впедЕнке в кеягзомедно хлоридиый раствор для травления недн ст2р;кнезсго крепителя КОЗ гс лигносульфоната позволяет полздшть коъг пакткые осадки меди ка титановом катоде при электрохимической регенерации раствора при плотности тока 2 25 А/дм- и температуре 20-40 С, Л.ействие какой-либо единой добазки в отдельности является недостаточным. Так, введение в железомеднохлоридньм раствор только стержневого крепителяприводит к образованию компактного осадка на титановом катоде при температуре до 30°С и плотности тока 2-20 Л/дм- , а лигносульфоната при теьтературе до 40°С и плотности тока 2--10 А/дм . Нижние предель5 количеств вводимых стержневого крепителя КОЭ (1,5 г/л) и лигносульфоната (1 г/л) ограничиваются видом осадка, когда образует ся монолитный катодный осадок медИ; а верхние пределы (6 и 3 г/л соответственно) снижением скорости травления и ухудп;ением качества изделий . Верхние пределы вводимых в раствор хлорной меди, хлорного железа и хлорного калия ограничены пределами растворимости указанных компонентов , а нижние обусловлены снижением скоростей травления и производительностью операции. Уменъп1ен --1э концентрации соляной кислоты менее 35 г/л приводит к гид ратообразозгнкю и появлению в раств ре твердых частки, которые ьюгут стать причиной пробоя фоторезиста и брака печатньк плат. Увеличение с 4 ар:р;-лаь:ня соляной кислоты более 60 г/л ограничено летучестью хлористого водорода и загрязнением oKp Kaioui.eit атмосферы. Пример 1, Готовят раствор состава 5 г /л: Хлорное железо (РеСе.)45 Клорная медь (CuC€;L/2П О)280 Соляная кислота42 Хлористый калий 175 Стержневой крепитель КОЭ 1,5 Лигносульфонат3 Образец из меди в виде и.айбы (08х 2х8 NSM) , закрепленньш в специальную оплавку, помещают в ячейку с раствором указанного состава объемом 250 МП таким образом, чтобы в соприкосновение с электролитом входила наружная цили дрическая поверхность образца. Б течение 10 мин при 30°С образец подвергают травлению, а затем по разности весов образца до и после травления определяют скорость травления. Далее раствор подвергают электролизу для регенерации при различных плотностях тока. Оказалось, что при плотности тока не более 16 А/дм па титановом катоде образуется компактный осадок. Одновременно определяют выход по току по меди путем сравнения осажденного количества меди с количеством меди, теоретически максимально возможным. Примеры 2-5 ,ествляют аналогично примеру 15 меняя в растворе для травления меди количества вновь вводиь ых добавок - стержневого крепителя КОЭ и лигносульфоната и их соотношение. Данны.е сведены в таблицу.

о

tri

iTl LO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации медно-хлоридного травильного раствора | 2018 |

|

RU2677583C1 |

| Способ непрерывного травления меди в рецикле с электрохимической регенерацией травильного раствора | 1988 |

|

SU1514829A1 |

| Способ регенерации отработанных травильных растворов хлорного железа | 1985 |

|

SU1258876A1 |

| Способ регенерации железо-меднохлоридны' травильных растворов | 1975 |

|

SU548051A1 |

| Способ регенерации отработанных травильных растворов на основе хлорной меди | 1988 |

|

SU1700099A1 |

| Электрохимический способ регенерации отработанных медно-аммиачных растворов для травления меди | 1990 |

|

SU1747539A1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕДНО-АММИАЧНЫХ ТРАВИЛЬНЫХ РАСТВОРОВ | 1993 |

|

RU2041973C1 |

| СПОСОБ НЕПРЕРЫВНОГО ТРАВВЛЕНИЯ МЕДИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089666C1 |

| Способ растворения медной фольги печатной платы | 1976 |

|

SU626487A1 |

РАСТВОР ДЛЯ ТРАВЛЕНИЯ МЕДИ, преимущественно печатных плат, содержащий хлорную медь (П), хлорное железо (Ш), хлористый калий и соляную кислоту, отличающийся тем, что, с целью повышения качества травления печатных плат путем снижения подтравливания проводн1п :ов, он дополнительно содержит стержневой крепитель КОЗ и лигносульфонат при следующем соотношении компонентов, г/л; Хлорная медь (П) 150-350 Хлорное железо (Ш) 20-100 Хлористый калий 100-250 Соляная кислота40-50 Стержневой крепитель КОД 1,5-6 1-3 Лигносульфонат о S

M

-1 о

о

m

О

о -Jо о

in

t-,

cfl

§

m f о л p.

n rt

о о

u

ж h о

LO

vf

ci о

о

in rчОin Lo

LA CN со

ю

ей

о о о

к л

и

t-О

СШ

Оt

S

о

00

о

-xf

1Л

о оо

1

CNl

ь

о

к о в о р. о и

о

CN1

о t

ю t

о

и Г-CN

00 (N1

91

Из таблицы видно, что изменение количества и соотношения добавок в указанных пределах не влияет на скорость травления меди, но существенно изменяет величину максимальной плотности тока, при регенерации раствора. Образуется компактный осадок меди на титановом катоде при электрохимической регенерации.

Таким образом, предлагаемый раствор, имея высокие травильные свойства, обеспечивает получение компактных осадков на титановых катодах при электрохимической регенерации этих растворов. В результате этого раствор имеет следующие технико-экономические преимущества:

В случае получения порошкообразного осадка процесс регенерации травильного раствора цикличен, цикл coc тоит из времени выдержки катода в ванне регенерации и времени., затрачиваемого на съем, промывку и сбор медного порошка. При этом время выдержки катода в среднем не более 2 мин, так как за счет возможного механического осьтания медног } noponiка при увеличении выдержки катода уменьшается выход по току и увеличивается непроизводительная затрата электроэнергии. Время, затрачиваемое на съем, промьгоку и сбор медного порошка, равно 20 с. Это составляет 14,3% от времени всего цикла, В случае получения плотного осадка процзс регенерации практически непрерывен (удаление осадка можно производить один раз в смену, через 7ч). В результате производительность процесса регенерации и в целом всей операггии

6 -10

Т1эавления пе-штпьк плат возрастает па. ц,3%:, В сл п-iae регенератора КГО4 3s 249 „006 его произ-водителыюсть возр)астает с 3,25 кг Си/час до ч, 65 кг Си/час.

При извлечении порошкообразного катодного осадка медньм порошок через каждые 1401с счищается с поверхности титанового катода, смывается струей воды и собирается в отстойники. При заполнении отстойника порошок меди извлекается из последнего, промывает ся, нейтрализуется, далее окончательно прог-ашается и высушивается. После этого порошок реализуется. Использование предлагаемого травильного раствора с образованием компактного катодного осадка меди предполагает его удаление раз в смену. В дальнейшем монолитн2э1Й осадок практически без дополнительной обработки может использоваться в качестве анодов волн электролитического меднения деталей взамен покупных анодов из дорогостоящей рафинированной меди,

3 Резкое сскрас ение объема про1чъ;БКОй воды и снижение степени загрязненности сточных вод.

Себестоимость операции травления 1 м ПП равна 1,70 руб./м Внедрение нового раствора позволит выпустить ополнительно продукции на сумму 5760 руб. Экономия воды составляет 000 . Стоимость нейтрализации оч1-;стки сточнь1х ВОД равна 1,2 руб./ /м и следовательно ,4800 руб./год.

Таким o6pa3OMs только за счет увеичения производительности регенератора и экономик воды внедрение предагаемого раствора может дать экоомический эффект около 10000 руб. 1 од .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обмен опытом в радиопромышленности, 1975, № 4, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РЖ Коррозия и защита от коррозии, , № 12, 12К167 | |||

Авторы

Даты

1984-08-23—Публикация

1981-02-24—Подача