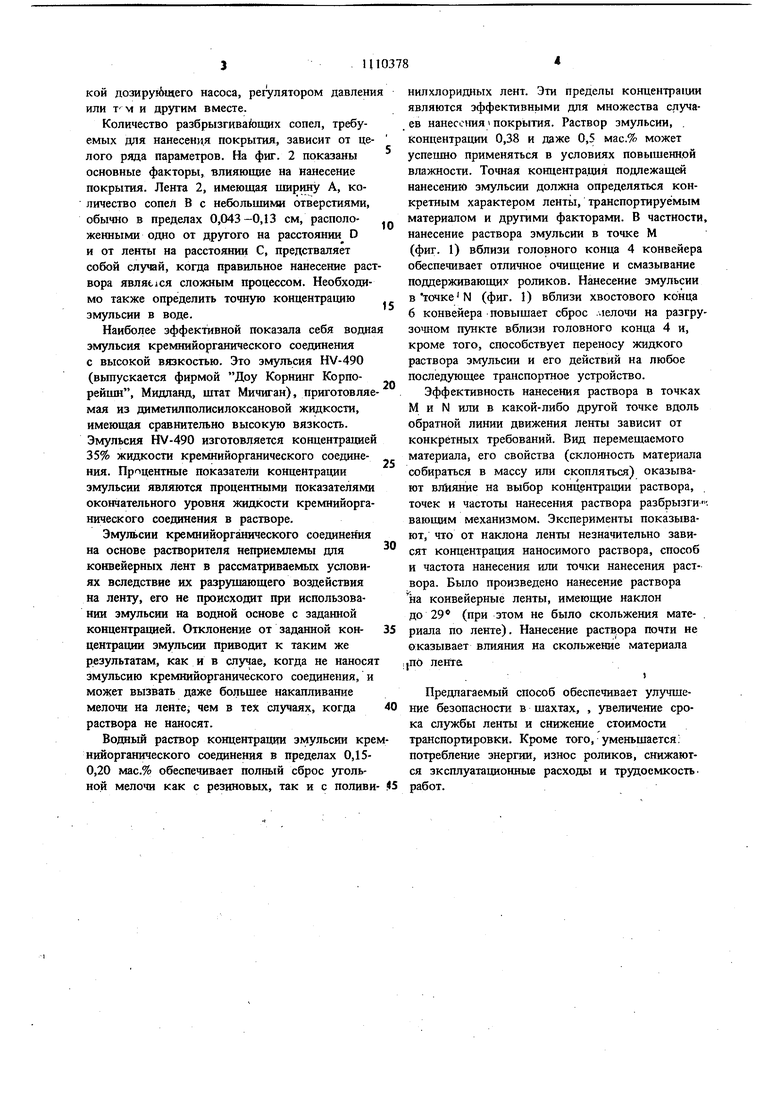

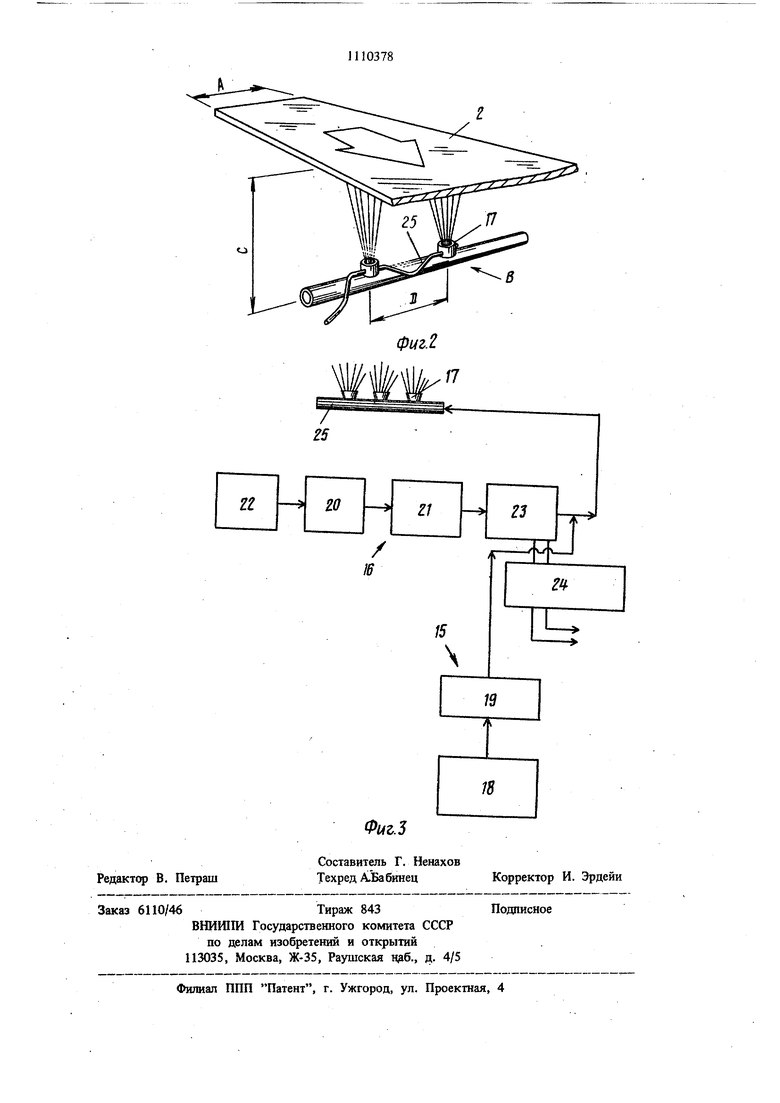

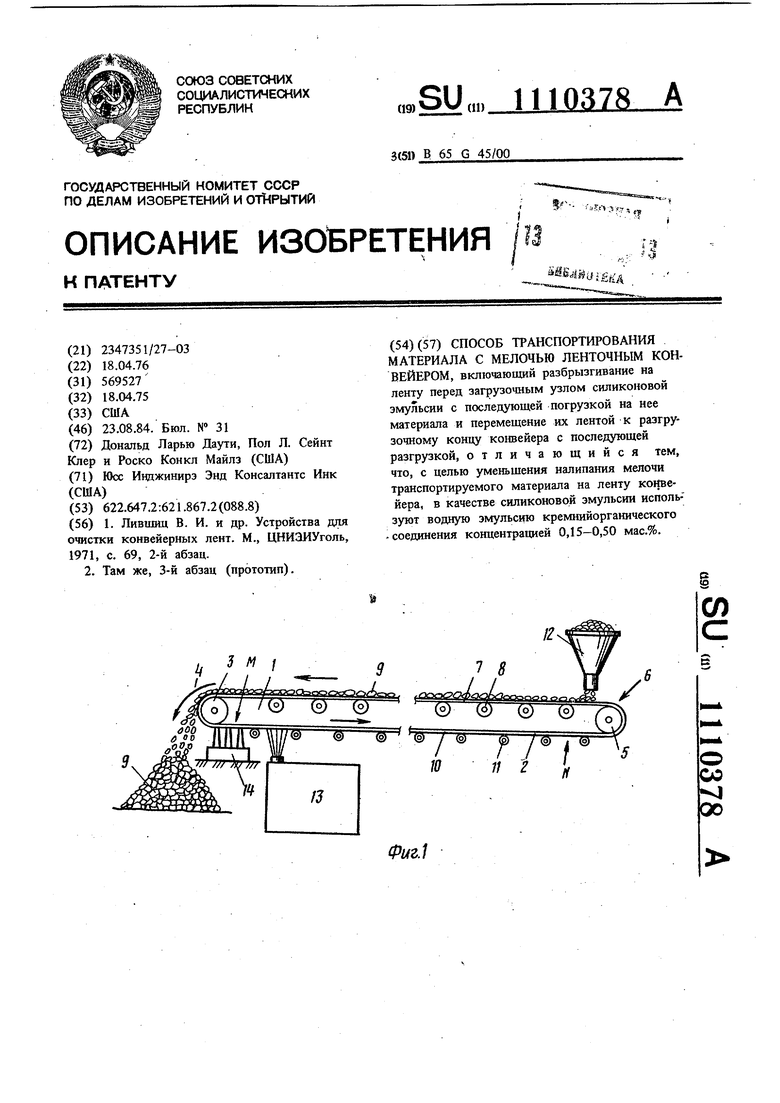

Изобретение относится к средствам конвейерного транспорта, а именно к способам тран спортирования материала с мелочью ленточным конвейером в условиях, когда некоторая часть мелочи, например угля, остается после разгрузки на поверхности ленты. В результате этого образуются просьши под конвейером, загрязняются лента и ролики, вследствие чего они быстрее изнашиваютрд. Известен способ транспортирования материала с мелочью ленточным конвейером, включа.ющий наНесение на ленту раствора хлористого кальция перед загрузксй с последующей погру кой на него материала и доставкой к разгрузочному барабану 1. Такой способ применяется преимущественно в условиях намерзания мелочи на ленту с целью уменьшения примерзания мелочи. Наиболее близким по технической сущности и достигаемому зффекту к предлагаемому является способ транспортирования материала с мелочью ленточным конвейером, включающий разбрызгивание на ленту перед загрузочным узлом силиконовой эмульсии с последующей погрузкой на нее материала и перемещение их лентой к разгрузочному концу конвейера с послед)тощей разгрузкой 2. Данный способ предназначен, в основном, для применения в условиях намерзания на ленту конвейера мелочи и не обеспечивает эффективного уменьшения налипания материала на ленту. Цель изобретения - уменьшейие налипания мелочи транспортируемого мatepиaлa на ленту конвейера. Указанная цель достигается теи, что согласно способу транспортирования материала с мелочью ленточным конвейером, включающему разбрызгивание на ленту перед загрузочным узлом силиконовой Эмульсии с последующей перегрузкой на нее материала и перемещение их лентой к разгрузочному концу конвейера с последующей разгрузкой, в качестве силиконовой эмульсии использ)тот водную эмульсию кремнийорганического соединения концентрацией 0,15-0,50 мас.%. На фиг. 1 изображен конвейер и схема расположения ззлов; на фиг. 2 - схема разбрызгивания раствора на ленту; йа фиг. 3- блок-схема механизма для разбрызгивания pacv твора. Способ транспортирования предназначен, в основном, для применения в условиях угольнь Х щахт для перемещения угля с места добьрш до места, отдаленного от него. Конвейер 1 включает замкнутую конвейерную ленту 2, которая расположена между головным бара. баком 3, расположенным у головного конца 4, конвейера, и хвостовым барабаном 5, расположенным у хвостового конца 6, где расположен погрузочный yiracTOK конвейера. Под верхней ветвью 7 ленты установлены поддерживающие ролики 8, которые служат опорой для ленты в промежутке между барабанами. Ролики 8 не только поддерживают ленту, но и обеспечивают опору перемещаемого материа 9. Под нижней ветвью 10 ленты расположены ролики 11. Материал нагружается на хвостовом конце конвейера при помощи загрузочного устройства 12. Материал и лента начинают движение к го-. ловному концу. На головном конце груз сбрасывается с ленты, когда она меняет направление вокруг барабана 3 и начинает движение в обратном направлении к барабану 5. При обратном движении мелочь, например, угольная, которая пристала к ленте или частично была вдавлена в нее во время транспортиров: ки, срывается и разгружается под ленту и на поддерживающие ролики 11. Чтобы предотвратить накапливание мелочи на ленте и под ней, а также на поддерживающих роликах, устанавливают разбрызгивающий механизм 13 и очищающий механизм 14. Очищающий механизм может быть любым из известных и применяемых в конвейерной технике, а разбрызгивающий механизм схематически изображен на фиг. 3. Разбрызгивающий механизм наносит покрытие из водного раствора водной эмульсиикремнийорганического соединения на несущую материал сторону, ленты. Разбрызгивающий механизм включает сектор 15 эмульсии, сектор 16 воды и сектор сопел 17. Сектор 15 эмульсии включает источник или резервуар 18 водной эмульсии кремнийорганического соединения и дозирующий насос 19, который накачивает эмульсию в устройство, где ее растворяют водой. Водный сектор 16 разбрызгивающего механизма включает сетчатый фильтр 20, расположенный между регулятором 21 давления и источником 22 воды. Сектор эмульсии и водный сектор функционируют через жидкостный соленоид 23, который приводится-в действие при помощи электрического регулятора 24, определяющему частоту включшия солшоида- Регулятор 24 присоединен к источнику переменного тока в 110 В включает и выключает соленоид с заданной частотой. Соленоид для жидкости заправляет накачнванием водного раствора водной эмульсии к соплам 17 разбрызгивающего механизма, причем последний содержит множество сопел и трубопровод 25, соединяющий каждое сопло с жидкостным соленоидом. Концентрация эмульсии в ее водном растворе, накачиваемом к соплам через жидкостный соленоид, определяется регулиров кой дозиру1бщего насоса, регулятором давлени или Тм и другим вместе. Количество разбрызгивающих сопел, требуемых для нанесения покрытия, зависит от целого ряда параметров. На фиг. 2 показаны основные факторы, влияющие на нанесение покрытия. Лента 2, имеющая ширину А, количество сопел В с небольшими отверстиями, обычно в пределах 0,043-0,13 см, расположенными одно от другого на расстоянии D и от ленты на расстоянии С, предстваляет собой случай, когда правильное нанесение раст вора являемся сложным процессом. Необходимо также определить точную концентрацию эмульсии в воде. Наиболее эффективной показала себя водна эмульсия кремнийорганического соединения с высокой вязкостью. Это эмульсия HV-490 (выпускается фирмой Доу Корнинг Корпорейшн, Мидланд, штат Мичиган), приготовляе мая из диметилполисилоксановой жидкости, имеющая сравнительно высокую вязкость. Эмульсия HV-490 изготовляется концентрацией 35% жидкости кремнийорганического соединения. Процентные показатели концентрации эмульсии являются процентными показателями окончательного уровня жидкости кремнийорганического соединения в растворе. Эмульсии кремнийорганического соединения на основе растворителя неприемлемы для конвейерных лент в рассматриваемых условиях вследствие их разрушающего воздействия на ленту, его не происходит при использовании эмульсии на водной основе с заданной концентрацией. Отклонение от заданной концентрации эмульсии приводит к таким же результатам, как и в случае, когда не наносят эмульсию кремнийорганического соединения, и может вызвать даже большее накапливание мелочи на ленте, чем в тех случаях, когда раствора не наносят. Водный раствор концентрации эмульсии кре нийорганического соединения в пределах 0,150,20 мас.% обеспечивает полный сброс угольной мелочи как с резиновых, так и с поливи нилхлоридных лент. Эти пределы концентрат™ являются эффективнь1ми для множества случаев нанесипшя покрытия. Раствор эмульсии, . концентрации 0,38 и даже 0,5 мас.% может успешно применяться в условиях повышенной влажности. Точная концентрадая подлежащей нанесению эмульсии должна определяться конкретным характером ленты, транспортируемым материалом и другими факторами. В частности, нанесение раствора эмульсии в точке М (фиг. 1) вблизи головного конца 4 конвейера обеспечивает отличное очищение и смазывание поддерживающих роликов. Нанесение эмульсии в точке N (фиг. 1) вблизи хвостового конца 6 конвейера повышает сброс .мелочи на разгрузочном пункте вблизи головного конца 4 и, кроме того, способствует переносу жидкого раствора эмульсии и его действий на любое последующее транспортное устройство. Эффективность нанесения раствора в точках М и N или в какой-либо другой точке вдоль обратной линии движения ленты зависит от конкретных требований. Вид перемещаемого материала, его свойства (склонность материала собираться в массу или скопляться) оказывают влияние на выбор концентрации раствора, точек и частоты нанесения раствора разбрызги. вающим механизмом. Эксперименты показывают, что от наклона ленты незначительно зависят концентрация наносимого раствора, способ и частота нанесения или точки нанесения раствора. Было произведено нанесение раствора на конвейерные ленты, имеющие наклон до 29 (при этом не было скольжения мате- , риала по ленте). Нанесение раствора почти не оказывает влияния на скольжение материала ,по лента Предлагаемый способ обеспечивает улучшение безопасности в шахтах, , увеличение срока службы ленты и снижение стоимости транспортировки. Кроме того, уменьшается; потребление энергии, износ роликов, снижаются эксплуатационные расходы и трудоемкость, работ.

фцг.2

ШЩ-

Д- Д1 I -L- J .-, Л..-7.

СПОСОБ ТРАНСПОРТИРОВАНИЯ МАТЕРИАЛА С МЕЛОЧЬЮ ЛЕНТОЧНЫМ КОНВЕЙЕРОМ, включающий разбрызгивание на ленту перед загрузочным узлом силиконовой змульсии с последзпощей погрузкой на нее материала и перемещение их лентой к разгрузочному концу ко гоейера с последующей разгрузкой, отличающийся тем, что, с целью уменьщения налипания мелочи транспортируемого материала на ленту конвейера, в качестве силиконовой змульсии используют водную эмульсию кремнийорганического . соединения концентрацией 0,15-0,50 мас.%. О) со СХ)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лившиц В | |||

| И | |||

| и др | |||

| Устройства для очистки конвейерных лент | |||

| М., ЦНИЭИУголь, 1971, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, 3-й абзац (прототип). | |||

Авторы

Даты

1984-08-23—Публикация

1976-04-18—Подача