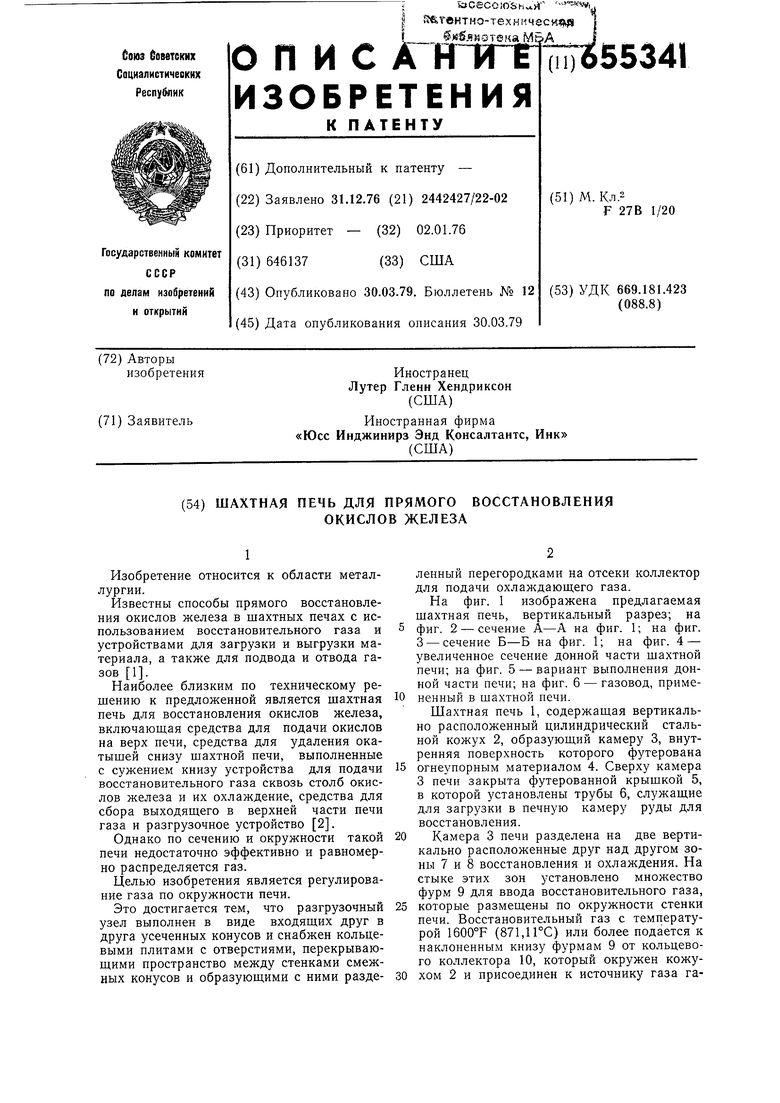

зопроводом п. Отработанный восстановительный газ покидает камеру 3 через газоотводящие трубопроводы 12, расположенные вблизн верха камеры.

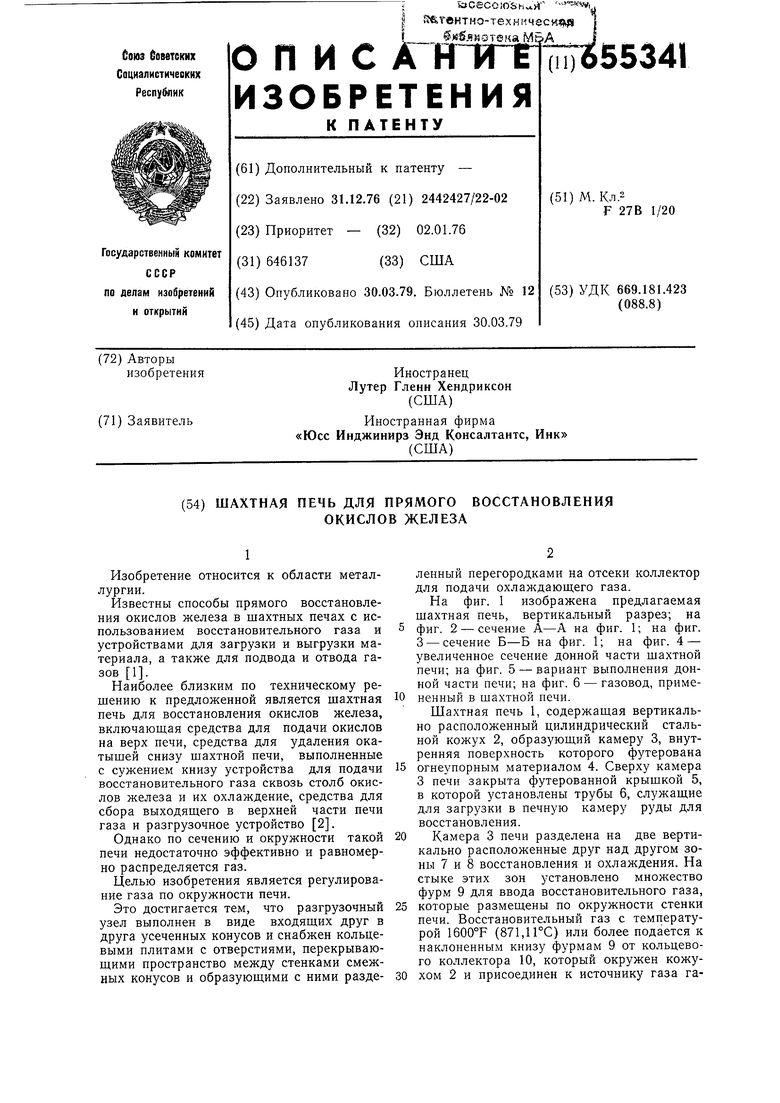

Обработанная руда выгружается из нижней части камеры 3 через разгрузочный канал 13, который расположен коаксиально относительно стенки кожуха, но имеет диаметр значительно меньше диаметра последнего. Разгрузочный канал 13 прикреплен к нижнему концу кожуха 2 посредством сходящейся книзу переходной секции 14, которая выполнена из нескольких телескопических усеченных конусов 15. Верхний из конусов 15 имеет кольцевые фланцы 16, служащие для присоединения к днищу кожуха 2, а нижний конус соединен с каналом 13. Поверхности соответствующих конусов наклонены под углом более 65°, предпочтительно около 70°, относительно горизонтали с тем, чтобы способствовать продвижению твердых частиц через камеру печи.

Концы 15 соединены между собой посредством аксиально расположенных круговых нлит 17 и 18, которые размещены перпендикулярно между соседним конусами и образуют с ними аксиально расположенные коллекторы для подачи холодного восстановительного газа. Плиты 17 имеют множество размещенных по кругу отверстий 19, которые служат для газового сообщения между соответствующими коллекторами и внутренней частью переходной секции. С другой стороны, на плитах 18 смонтированы газоподающие трубопроводы 20, которые соединяют коллекторы с источником холодного восстановительного газа. Соответствующие трубопроводы 20 снабжены распределительными кранами 21, служащими для управления потоком восстановительного газа, подаваемого в различные зоны печи.

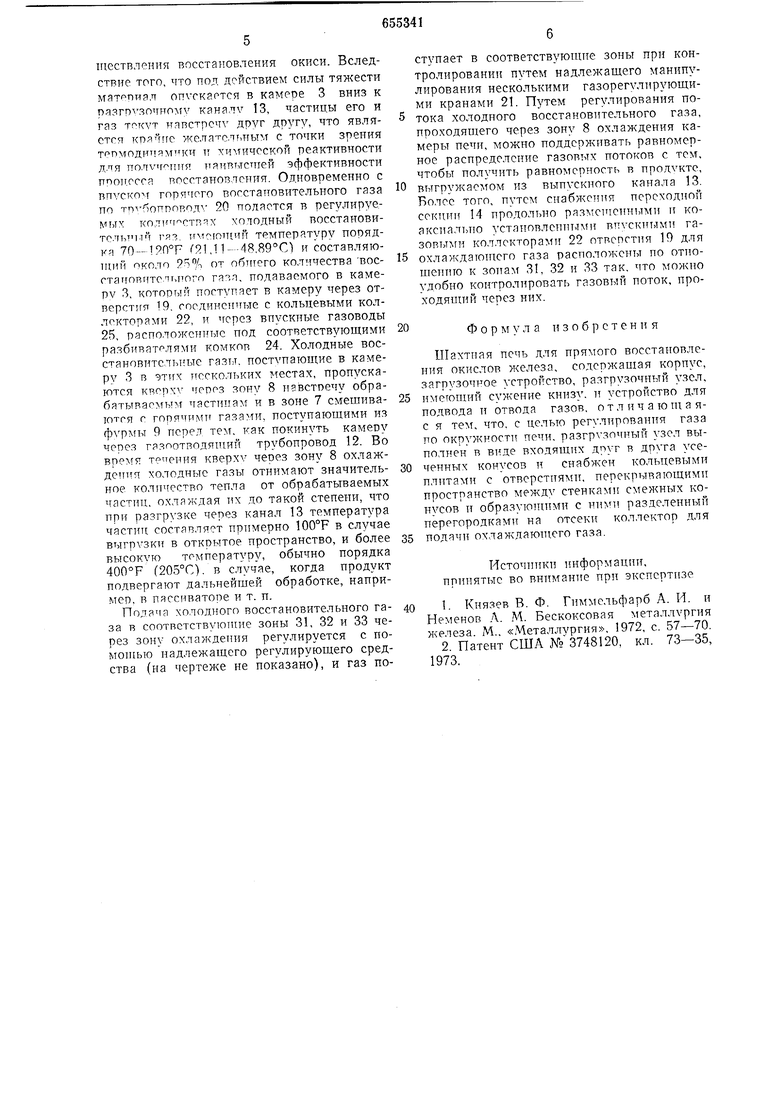

В случае необходимости регулирования подачи холодного восстановительного газа по окружности относительно камеры 3 печи коллекторы 22, как показано на фиг. 5, могут быть разделены плитами 23 на отдельные отсеки, в которых выполнены одно или более отверстий 19, нри этом каждый отсек обслуживается одним нитающим трубопроводом 20. Каждый из питающих трубопроводов 20 снабжен краном 21 для независимого управления газовым потоком, подаваемым в различные отсеки.

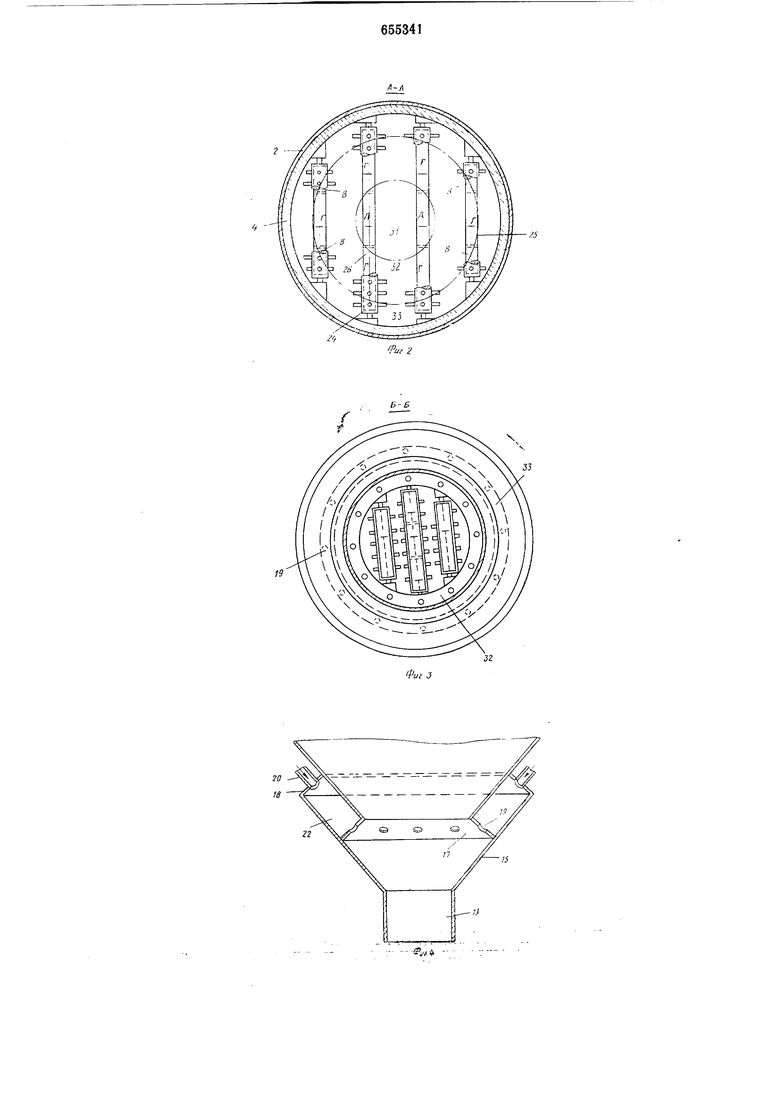

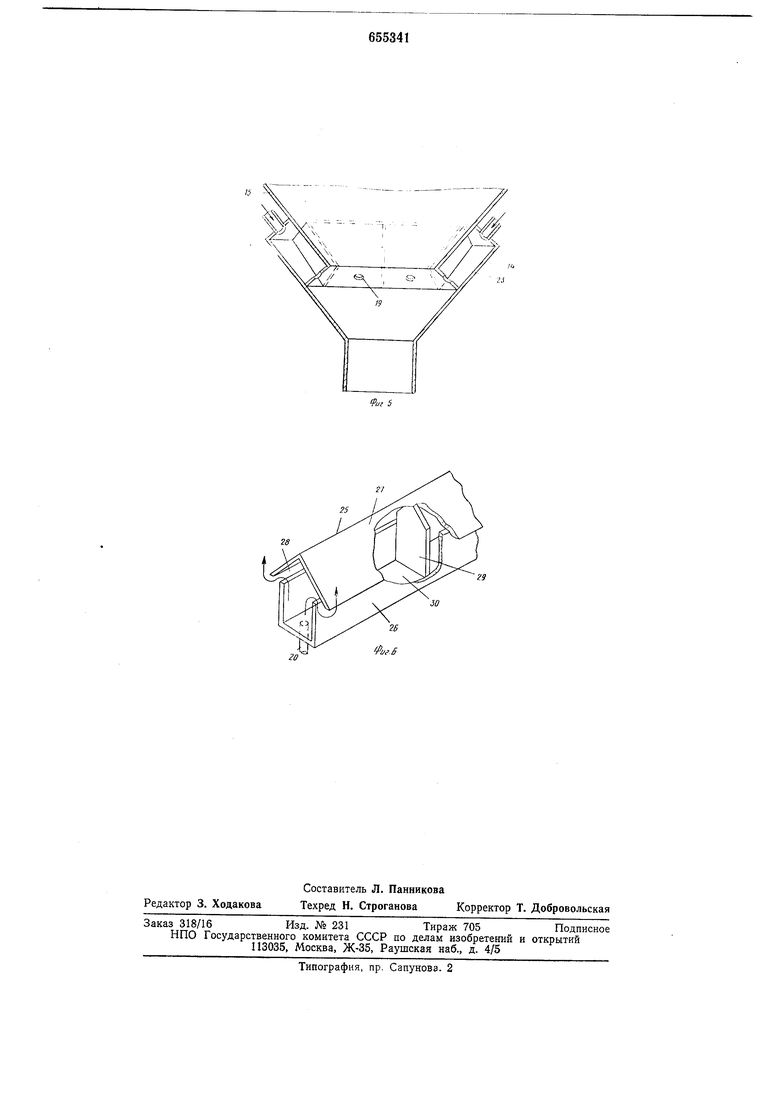

В описываемой конструкции щахтной печи в зонах камеры 3, которые более всего подвергаются забиванию вследствие спекания обрабатываемых частиц руды, размещены разбиватели 24 комков известной конструкции. Эти зоны располагаются в охладительной зоне 8 немного выще входа в переходную секцию 14 и внутри переходной секции немного выше входа в разгрузочный канал 13. В цервой зоне разбиватели 24 комков расноложены копланарно друг к другу по ширине печной камеры 3, а во

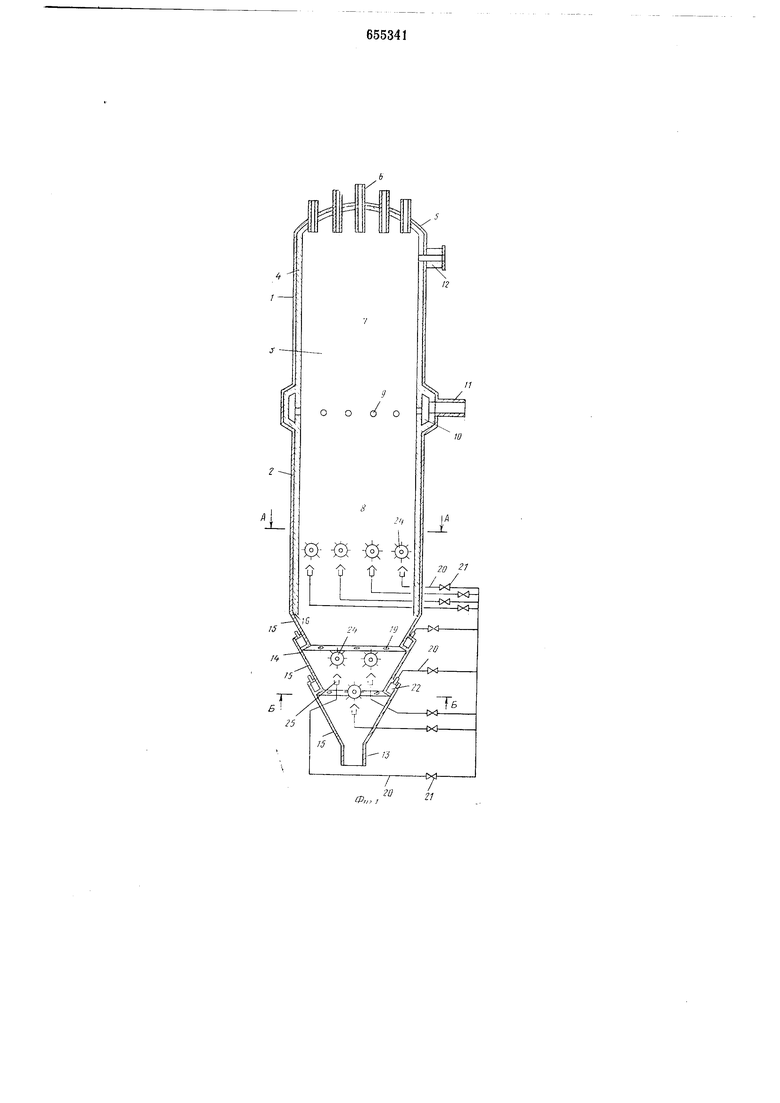

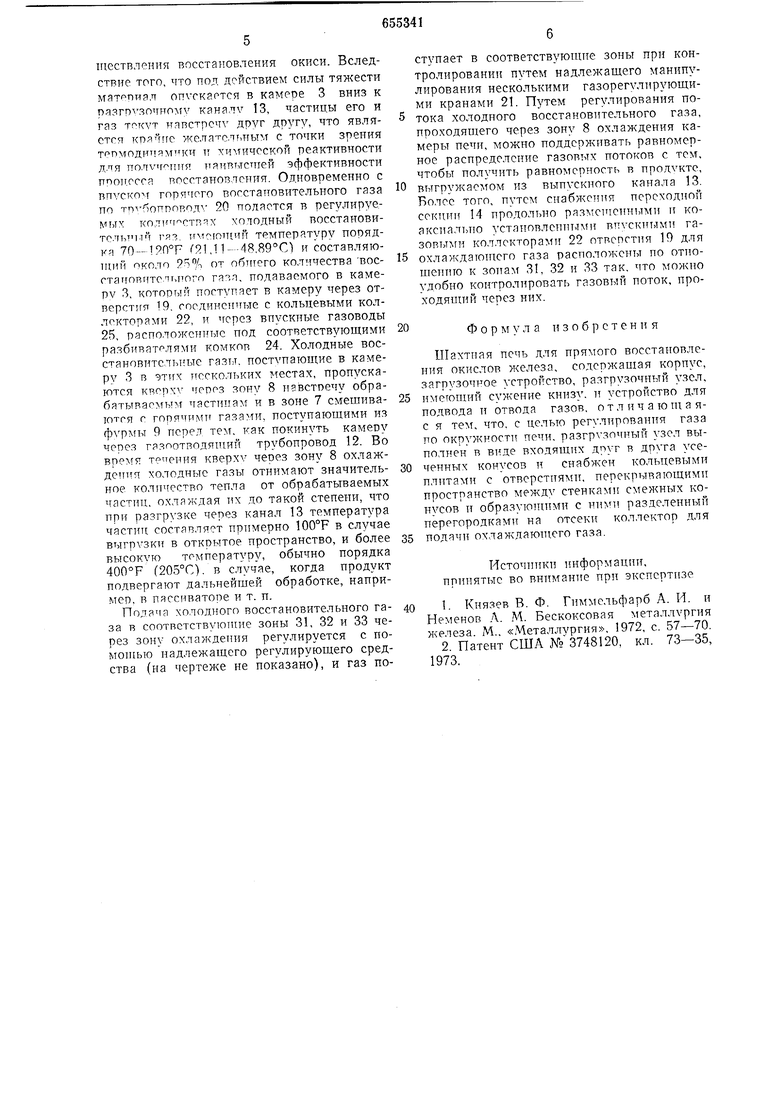

второй зоне разбиватели 24 комков расположены своими осями по треугольнику. В обеих зонах впускные газоводы 25 и для холодного газа, питаемые по трубопроводам с регуляторами потока, размещены нод соответствующими разбивателями 24 комков и одинаковы с ними по длине для обеспечения тесного и равномерного контакта охладительного газа с твердыми частицами. Каждый из газоводов 25, как показано на фиг. 6, выполнен в виде продолговатой, прямоугольного сечения вставки 26, которая открыта сверху, и верхней нлиты 27, равной по длине вставке 26. Верхняя плита 27 расположена по вертикали над верхними боковыми кромками вставки, образуя продольную щель 28, через которую восстановительный газ подается в печную камеру. Внутри газовода по его длине размещены перегородки 29 для разделения последнего на отдельные отсеки 30.

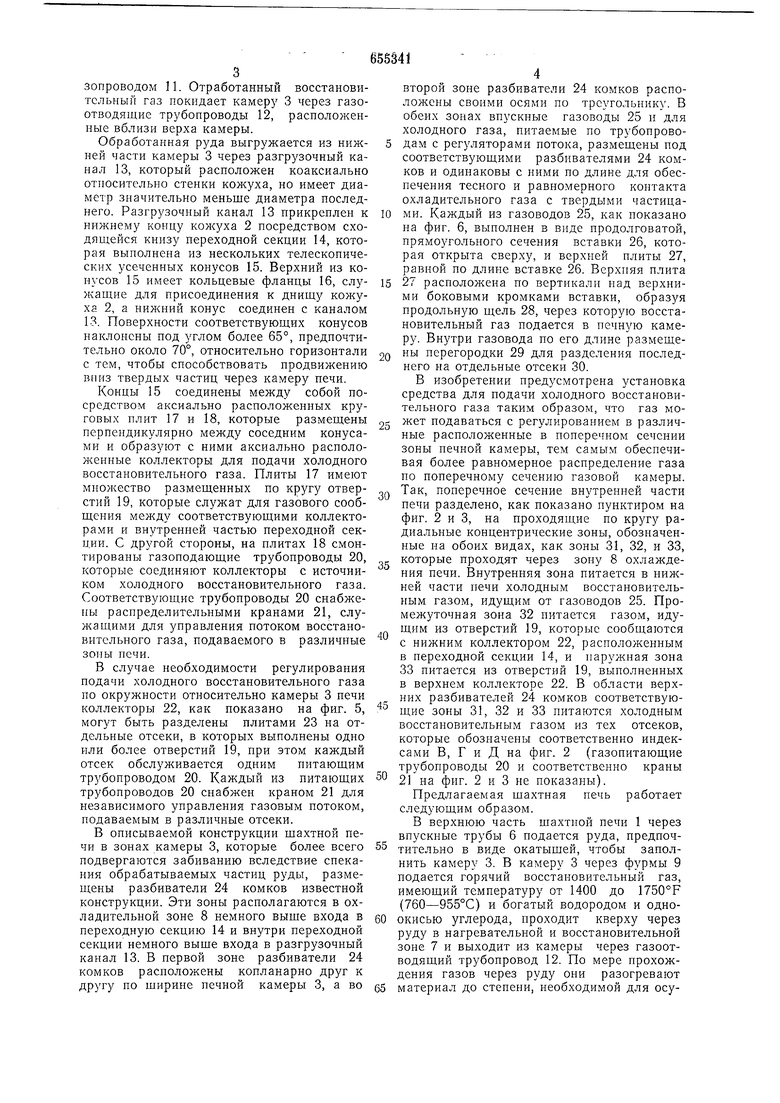

В изобретении предусмотрена установка средства для подачи холодного восстановительного газа таким образом, что газ может нодаваться с регулированием в различные расположенные в поперечном сечении зоны печной камеры, тем самым обеспечивая более равномерное распределение газа по поперечному сечению газовой камеры. Так, поперечное сечение внутренней части нечи разделено, как показано пунктиром на фиг. 2 и 3, на проходящие по кругу радиальные концентрические зоны, обозначенные на обоих видах, как зоны 31, 32, и 33, которые проходят через зону 8 охлаждения печи. Внутренняя зона питается в нижней части нечи холодным восстановительным газом, идущим от газоводов 25. Промежуточная зона 32 питается газом, идущим из отверстий 19, которые сообщаются с нижним коллектором 22, расположенным в переходной секции 14, и наружная зона 33 питается из отверстий 19, выполненных в верхнем коллекторе 22. В области верхних разбивателей 24 комков соответствующие зоны 31, 32 и 33 питаются холодным восстановительным газом из тех отсеков, которые обозначены соответственно индексами В, Г и Д на фиг. 2 (газопитающие трубопроводы 20 и соответственно краны 21 на фиг. 2 и 3 не показаны).

Предлагаемая шахтная печь работает следующим образом.

В верхнюю часть шахтной печи 1 через впускные трубы 6 подается руда, нредцочтительно в виде окатыщей, чтобы заполнить камеру 3. В камеру 3 через фурмы 9 нодается горячий восстановительный газ, имеющий температуру от 1400 до 1750°F (760-955°С) и богатый водородом и одноокисью углерода, цроходит кверху через руду в нагревательной и восстановительной зоне 7 и выходит из камеры через газоотводящий трубопровод 12. По мере нрохождения газов через руду они разогревают материал до степени, необходимой для осушествления восстановления окиси. Вследствие того, что под действием силы тяжести материал оп ткаотся в камере 3 вниз к рязгплзочному каналу 13, частицы его и газ TOKVT напстрсчл друг другу, что является крачие желатслг,иым с точки зрения термодит а тч и и хч.тической реактивности для ттаивьтстттей эффективности процесса восстановления. Одновременно с ВПУСКОМ гпрячого восстановительного газа по тnvбoпnпвoдv 20 подается в регулируеМ1 гх кол 1 стг:чх холодный восстановительтП 1я. имоютний телтературу порядка (91,11-.48.89С) и составляющий около 5% от обптего количества восстагговителтлюго гата. подаваемого в камеPV 3, который поступает в камеру через отверстия 19, соодиненттые с кольцевыми коллекторами 22, и через виускные газоводы 25, расположенные под соответствующими раябивателями комков 24. Холодные восстановительные газы, поступающие в камеру 3 в ЧТ1ГХ ттескольких местах, пропускаются KBepxv через зону 8 навстречу обрабатываемым чаетипам и в зоне 7 смешиваются с горячими газами, поступающими из 9 перед тем, как покинуть камеру через газоотподяпшй трубопровод 12. Во время течения кверхл- через зону 8 охлаждети Я холодные газы отнимают значительное количество тепла от обрабатываемых частиц, охлаждая TIX до такой етепеци, что при разгрузке через канал 13 температура частиц составляет примерно 100°F в случае выгрузки в открытое пространство, и бодее высокую температуру, обычно порядка 400°F (205°С). в случае, когда продукт подвергают дальнейшей обработке, например, в пяссиваторе и т. ц.

Подача холодного восстановительного газа в соответствующие зоны 31, 32 и 33 через зону охлаждения регулируется с помо1иью надлежащего регулирующего средства (на чертеже не цоказано), и газ поступает в соответствующие зоны цри контролировании путем надлежащего манипулирования несколькими газорегулирующими кранами 21. Путем регулирования потока холодного восстановительного газа, проходящего через зону 8 охлаждения камеры печи, Л10ЖНО поддерживать равномерное распределение газовых потоков с тем, чтобы иолучить равномерность в продукте,

выгружаемом из выпускного канала 13. Более того, путем снабжения переходной секции 14 продольно разментенными и коаксиал1 ио установлепньтми вттускитлми газовыми коллекторами 22 отверстия 19 для

ох,паждающего газа расположены по отношеиию к зоиам 31, 32 и 33 так, что можно удобно контролировать газовый поток, проходящий через них.

20

Формула и 3 о б р е т е н тт я

Шахтная печь для прямого восстановления окислов железа, содержащая корпус, загрузочное устройство, разгрузочный узел,

имеющий сужение книзу, и устройство для подвода и отвода газов, о т л и ч а ю HI а яс я тем, что, с целью регулирования газа по окружности печи, разгрузочный узел выполнен в виде входящих друг в друга уееченных конусов и снабжен кольцевыми плитами с отверстиями, перекрывающими проетранство между стенками конуеов и образующими с ними разделенный перегородками на отсеки коллектор для

подачи охлаждающего газа.

Источники информации, принятые во внимание при экспертизе

1. Князев В. Ф. Гиммельфарб А. И. и

Неменов Л. М. Бескоксовая металлургия

железа. М., «Металлургия, 1972, с. 57-70.

2. Патент США №3748120, кл. 73-35,

1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распределительная магистраль дляКОНВЕРТЕРА C дОННыМ дуТьЕМ | 1978 |

|

SU847927A3 |

| Шиберный затвор сталеразливочного ковша | 1975 |

|

SU969145A3 |

| Изделие из огнеупорного материала и способ его изготовления | 1980 |

|

SU1450728A3 |

| Скользящий шиберный затвор разливочного ковша | 1977 |

|

SU1087057A3 |

| Способ охлаждения прутков из низколегированных сталей | 1975 |

|

SU657757A3 |

| Способ получения износостойкого покрытия на металлической поверхности | 1974 |

|

SU784798A3 |

| Устройство для вдувания жидкого топлива в доменную печь | 1975 |

|

SU572210A3 |

| Устройство для брикетирования материалов | 1974 |

|

SU640668A3 |

| Способ транспортирования материала с мелочью ленточным конвейером | 1976 |

|

SU1110378A3 |

| Шиберный затвор | 1982 |

|

SU1329609A3 |

И-Б

Ч

35

2S

Авторы

Даты

1979-03-30—Публикация

1976-12-31—Подача