ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области переработки минеральных материалов. Изобретение относится, в частности, но не исключительно, к конвейерным устройствам в установке по переработке минеральных материалов.

УРОВЕНЬ ТЕХНИКИ

Минеральные материалы, например камень, получают из земли взрывом или экскаватором для последующего измельчения. Камень может также представлять собой природный камень и гравий или строительный мусор. При измельчении используются подвижные дробилки и стационарные дробильные установки. Экскаватор или колесный погрузчик загружает подлежащий измельчению материал в загрузочный бункер дробилки, откуда материал, подлежащий измельчению, может падать в зев дробилки, или же загрузчик перемещает каменный материал к дробилке. Подлежащий измельчению материал может также представлять собой вторично перерабатываемый материал, такой как бетон, кирпич, или асфальт.

Конвейер часто вносит вклад в увеличение длины, ширины и/или высоты установки в подвижной установке по переработке минеральных материалов. Поэтому конвейер во время работы может быть расположен в другом месте, нежели во время транспортировки или технического обслуживания установки. Перемещение конвейера из рабочего положения в положение транспортировки или в положение технического обслуживания в установке требует, в некоторых случаях, отсоединения конвейера с места установки. Кроме того, для транспортировки конвейер крепится к установке. Во многих случаях весь конвейер должен быть перемещен с его места установки, например, для того, чтобы удержать конвейер в пределах транспортировочных размеров (высота, ширина, длина), разрешенных или требующих разрешения в условиях дорожного движения.

В некоторых известных установках по переработке минеральных материалов в дробилку / грохот подают материал с состоящего из одной части конвейера, который перемещается в положение транспортировки / технического обслуживания путем перемещения конвейера в направлении загрузочного конца и вниз. Известный грохот поддерживается на раме установки по переработке опорами телескопического типа. Другой известный грохот поддерживается на раме установки по переработке поворотными ножками, которые вместе с грохотом и рамой образуют шарнирный четырехугольник.

Движущие механизмы, используемые для перемещения конвейера, представляют собой тяжелые и дорогие конструкции. Перемещение конвейера от дробилки требует пространства на загрузочном конце установки, что может быть проблематичным, если представляющая интерес установка является подвижной дробильной установкой, которая задействована в процессе работы нескольких установок, а загрузчик близко расположен. Затем установка должна быть перемещена перед техническим обслуживанием. Для продольного перемещения конвейера на установке используются скользящие механизмы и телескопические ножки. Скользящие механизмы плохо справляются с грязной средой и являются чувствительными к производственной неточности.

В известной подвижной дробильно-сортировочной установке материал, который измельчают в дробилке, циркулирует с помощью конвейеров в замкнутом контуре от дробилки к грохоту. Излишки из грохота направляются в дробилку. Продукт, проходящий через грохот, может быть направлен для дальнейшей обработки в ту же самую установку или в другую установку, которая обрабатывает минеральные материалы, или в отвал. Длинный, состоящий из одной части конвейер используется в этой установке с замкнутым контуром для подачи материала к грохоту, причем этот конвейер перемещают в положение транспортировки с помощью цилиндров. Длинный конвейер, который доставляет материал к грохоту, находится на стороне дробилки, что увеличивает транспортировочную ширину и приводит к тому, что, когда на грохот подается материал, он должен быть перемещен в сторону от основного конвейера на загрузочный конвейер, например, посредством вибрационного желоба или бункера. Тогда этот процесс содержит дополнительную подверженную износу часть (вибрационный желоб или бункер), при этом материал поступает на грохот с бокового направления, при котором равномерное распределение материала по грохоту является проблематичным. В качестве альтернативы, установка должна содержать дорогой, тяжелый и часто ненадежно движущий механизм, с помощью которого конвейер может быть перемещен от дробилки для транспортировки и технического обслуживания дробилки. В качестве альтернативы, конвейер должен быть поднят с помощью отдельного подъемного механизма, который должен быть привезен к установке, что является дорогостоящим и отнимает много времени.

В патенте США №8020691 В2 показан первый ленточный конвейер, с помощью которого материал поднимают на второй ленточный конвейер с помощью центробежной силы.

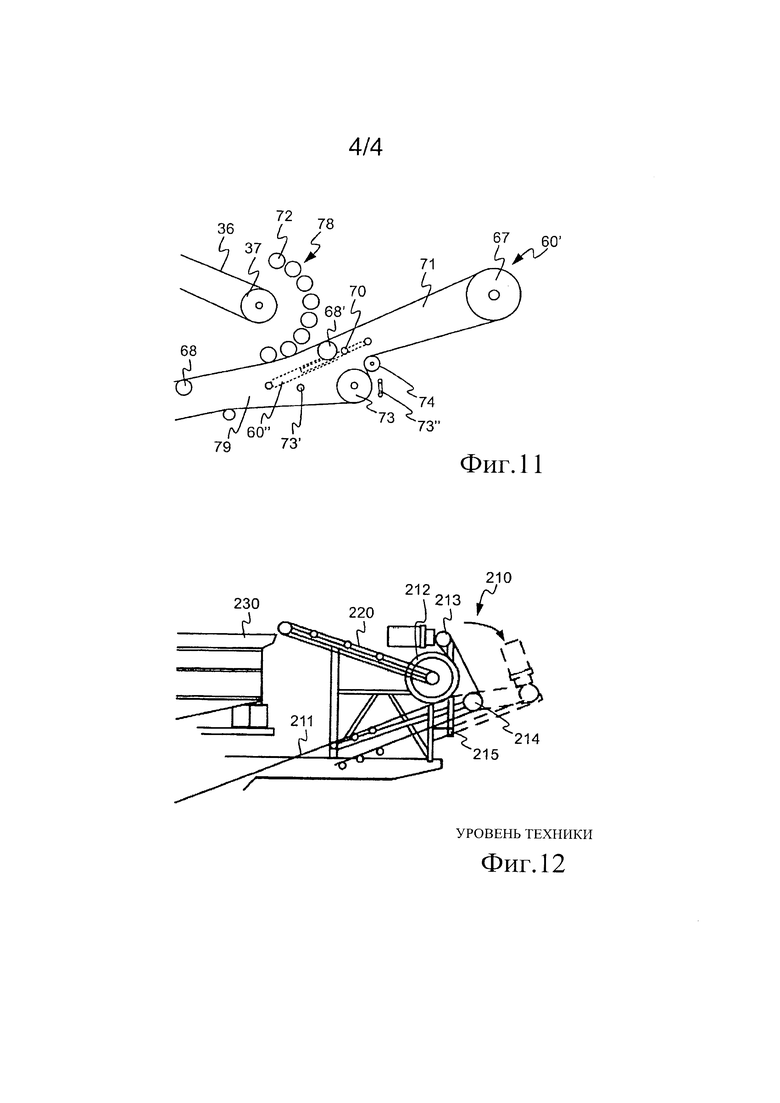

Фиг. 12 изображает известный центробежный конвейер 210, который поднимает материал на верхний конвейер 220. Верхний конвейер подает материал на грохот 230. Конвейерная лента 211 центробежного конвейера поддерживается по бокам для вращения вокруг двух направляющих роликов 212. Верхняя конвейерная лента конвейера 220 перемещается также с помощью тех же самых направляющих роликов. Конвейерная лента 211 центробежного конвейера вращается через верхний направляющий шкив 213 и возвращается в направлении прибытия после нижнего направляющего шкива 214. Центробежный конвейер поворачивается в открытое положение вокруг шарнира 215 для подачи материала с конвейерной ленты перед верхним конвейером, что показано пунктирными линиями.

Целью настоящего изобретения является устранение или, по меньшей мере, уменьшение проблем, имеющихся в связи с предшествующим уровнем техники. Целью настоящего изобретения является создание новых технических альтернатив. Целью настоящего изобретения является повышение работоспособности установки по переработке минеральных материалов. Целью настоящего изобретения является повышение надежности работы, удобство использования и транспортабельность установки по переработке минеральных материалов. Целью настоящего изобретения является упрощение установки по переработке минеральных материалов. Целью настоящего изобретения является увеличение переработки минеральных материалов, например, сокращение времени простоя в связи с техническим обслуживанием.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения, предлагается установка по переработке минеральных материалов, которая содержит раму, дробилку, центробежный конвейер и первый конвейер, причем центробежный конвейер содержит первый направляющий шкив и второй направляющий шкив и основную конвейерную ленту, окружающую указанные направляющие шкивы, шарнир и открывающуюся головную часть, выполненную с возможностью поворота вокруг оси, причем открывающаяся головная часть содержит подвижную раму, на которой на подшипнике установлен второй направляющий шкив, и предназначена для соединения центробежного конвейера в транспортирующем материал соединении с первым конвейером для перемещения минерального материала на первый конвейер, и разъединения из указанного транспортирующего материал соединения открывающейся головной части для разгрузки минерального материала непосредственно снаружи установки, вместо первого конвейера, при этом точка поворота шарнира находится в области внутри периферии основной конвейерной ленты.

Предпочтительно, первый конвейер содержит загрузочный бункер для приема материала снаружи указанной установки.

Предпочтительно, к задней стороне загрузочного бункера прикреплена крышка, направленная назад.

Предпочтительно, скребок выполнен с возможностью очищения основной конвейерной ленты в месте расположения второго направляющего шкива.

Предпочтительно, центробежный конвейер содержит последовательно расположенные поворотные ролики, которые последовательно расположены в раме центробежного конвейера, образуя изогнутую вверх конфигурацию, для поддержки основной конвейерной ленты в режиме работы, противоположном направлению транспортировки, с загрузкой центробежного конвейера.

Предпочтительно, поворотные ролики расположены на обеих сторонах основной конвейерной ленты, на боковой стороне транспортировочной поверхности основной конвейерной ленты.

Предпочтительно, радиус кривизны изогнутой конфигурации, образованной последовательным расположением поворотных роликов, является постоянным или уменьшается в направлении транспортировки центробежного конвейера.

Предпочтительно, несколько поворотных роликов установлены на узле из поворотных роликов, который предпочтительно имеет стандартные размеры крепления с рамой центробежного конвейера.

Предпочтительно, направляющий шкив первого конвейера и второй направляющий шкив центробежного конвейера предпочтительно по существу расположены на одной и той же вертикальной линии в режиме работы, противоположном направлению транспортировки, с загрузкой центробежного конвейера.

Предпочтительно, открывающаяся головная часть содержит направляющий ролик, который расположен вдоль направления перемещения основной конвейерной ленты между первым направляющим шкивом и вторым направляющим шкивом снаружи траектории основной конвейерной ленты.

Предпочтительно, направляющий ролик закреплен на подвижной раме открывающейся головной части.

Предпочтительно, центробежный конвейер выполнен с возможностью приема материала, переработанного в установке по переработке, например, в дробилке.

Предпочтительно, центробежный конвейер выполнен с возможностью подъема материала, транспортируемого им на верхний первый конвейер, когда указанные конвейеры соединены с транспортирующим материал соединением.

Предпочтительно, разгрузочный конец центробежного конвейера расположен над загрузочным концом первого конвейера.

Предпочтительно, область разгрузки материала основной конвейерной ленты параллельна области загрузки материала первой конвейерной ленты, которую содержит первый конвейер.

Предпочтительно, подвижная рама открывающейся головной части формирует боковую крышку для основной конвейерной ленты.

Предпочтительно, открывающаяся головная часть содержит торцевую крышку, которая, вместе с подвижной рамой, формирует защитный кожух.

Предпочтительно, центробежный конвейер и первый конвейер расположены в указанной установке на одной и той же продольной линии.

Предпочтительно, указанная установка содержит второй конвейер, в который над дробилкой может загружаться материал первым конвейером.

Предпочтительно, второй конвейер выполнен с возможностью перемещения в продольном направлении дробилки путем перемещения шарнирного четырехугольника.

Предпочтительно, указанная установка выполнена с возможностью подачи материала в дробилку из первого конвейера, когда второй конвейер перемещается в продольном направлении грохота от загрузочного соединения первого конвейера.

Предпочтительно, дробилка содержит загрузочный бункер, содержащий открытую поворотную сторону, причем разгрузочный конец первого конвейера находится в положении транспортировки между сторонами загрузочного бункера через открытую поворотную сторону.

Предпочтительно, указанная установка представляет собой подвижную дробильно-сортировочную установку.

В соответствии со вторым аспектом настоящего изобретения, предложен способ управления установкой по переработке минеральных материалов, содержащей раму, дробилку, центробежный конвейер и первый конвейер, причем центробежный конвейер содержит первый направляющий шкив и второй направляющий шкив и основную конвейерную ленту, окружающую указанные направляющие шкивы, шарнир и открывающуюся головную часть, который выполнена с возможностью поворота вокруг шарнира, при этом открывающаяся головная часть содержит подвижную раму, на которой на подшипнике установлен второй направляющий шкив, и предназначена для соединения центробежного конвейера в транспортирующем материал соединении с первым конвейером и разъединения из указанного транспортирующего материал соединения, при этом точка поворота шарнира находится в области внутри периферии основной конвейерной ленты, а открывающаяся головная часть содержит направляющий ролик, который прикреплен к подвижной раме и расположен вдоль перемещения основной конвейерной ленты между первым направляющим шкивом и вторым направляющим шкивом снаружи траектории основной конвейерной ленты, при этом способ включает поворот открывающейся головной части вокруг шарнира и поддержание натяжения основной конвейерной ленты и ее траектории между первым и вторым направляющими шкивами с помощью направляющего ролика.

Предпочтительно, изменение натяжения основной конвейерной ленты выполняют путем перемещения первого направляющего шкива.

Предпочтительно, дробилка представляет собой любую из следующих дробилок: щековую дробилку, ударный инструмент с горизонтальным валом, ударный инструмент с вертикальным валом, гирационную дробилку, конусную дробилку.

Предпочтительно, установка по переработке минеральных материалов представляет собой подвижную установку по переработке, такую как подвижная дробильно-сортировочная установка.

Материал, прибывающий из-под дробилки, может подаваться к загрузочному концу первого конвейера с помощью центробежного конвейера. Предпочтительно, первый конвейер оборудован загрузочным бункером, в который может подаваться материал, который прибывает из-вне процесса с замкнутым контуром установки, дополнительно к дробилке и/или к грохоту.

В установку материал может подаваться более свободно с любой стороны или непосредственно со стороны загрузочного конца. Загрузочный бункер, будучи установленным на центральной линии установки, облегчает загрузку материала в установку снаружи ее, так как направление загрузки не ограничивается исключительно одной стороной центральной линии установки.

Конвейеры, загружающие материал в установку, могут быть установлены на той же линии или, в противном случае, друг на друге, при этом, с точки зрения процесса, нет необходимости в дополнительном вибрационном желобе.

В некоторых случаях первый конвейер и второй конвейер, которые в положении транспортировки установлены с возможностью перемещения с разных сторон дробилки, обеспечивают возможность установки конвейера на центральной линии установки, что обеспечивает несколько преимуществ. Перемещение конвейеров в боковом направлении не является обязательным, причем установка может быть упрощена и затраты могут быть снижены.

Для того, чтобы достичь транспортировочной высоты, конвейер, расположенный над грохотом, не обязательно должен быть демонтирован, но этот конвейер может, без демонтажа, быть перемещен в сторону самой верхней палубы грохота. В некоторых случаях конвейер может быть размещен между сторонами, расположенными по бокам грохота, ниже самой высокой высоты боковых сторон.

Предпочтительно продольная и центральная / расположенная по центру линия, относительно устанавливаемого на грохоте конвейера над грохотом, не нуждается в отдельном разгрузочном бункере для разгрузки материала на грохот, при этом места разгрузки расположены в нужном месте на центральной линии грохота.

Предпочтительно, первый конвейер, управляемый для загрузки материала в процесс, может содержать шарнир, причем с помощью этого шарнира обеспечивается поворот конвейера в положение транспортировки (транспортировочная высота) без перемещения с места или демонтажа всего конвейера. С помощью шарнира конвейер может быть повернут вверх, что обеспечивает лучшее пространство для технического обслуживания вокруг дробилки и выше нее, например, для использования подъемных устройств при замене изношенных частей.

В дробилку может загружаться материал непосредственно первым конвейером или, в зависимости от установки, например, вторым конвейером, который, в свою очередь, подает материал, например, на грохот.

При этом нет необходимости в привлечении дорогостоящих и неудобных механизмов, предназначенных для перемещения конвейера. Во всяком случае, нет необходимости идти на компромисс в отношении рабочего пространства выше дробилки.

Тот же самый первый конвейер может использоваться в установках, как с грохотом, так и без него.

Когда первый конвейер и/или второй конвейер не нужно отсоединять от места их крепления, транспортировочная длина и/или транспортировочная высота машины может быть уменьшена.

Ширина конвейера представляет собой ширину установки, поскольку на нее не влияет непосредственно подача материала на дробилку / грохот, так как конвейер расположен на центробежном конвейере, а не рядом с центробежным конвейером. Таким образом, можно использовать поднимающие загрузочные конвейеры, которые шире и, тем не менее, может быть реализована меньшая транспортировочная ширина. Основной конвейер, проходящий от места под дробилкой, не ограничивает размера загрузочного бункера.

Линия первого конвейера, загружающего материал на дробилку / грохот, получается выше (на более коротком расстоянии), потому что материал поднимается на большое вертикальное расстояние в концевой части центробежного конвейера. Соответственно, представленное техническое решение обеспечивает значительно более короткую установку по переработке, по сравнению с известными ранее установками.

Открывающаяся головная часть центробежного конвейера может быть выполнена очень компактной и легкой в техническом обслуживании. Узел поворотных роликов, образованный из нескольких поворотных роликов, или отдельные поворотные ролики могут быть заменены, а работы по техническому обслуживанию могут быть облегчены путем поворота открывающейся головной части и нижней конвейерной ленты без передней части узла поворотных роликов. Система крепления узла поворотных роликов обеспечивает возможность различного подъема нижним конвейером, т.е. постоянный радиус или уменьшающийся радиус в направлении вверх, где центробежная сила возрастает с расстоянием и материал может быть поднят также с более медленной скоростью конвейера, или материал может быть высоко поднят более коротким конвейером. Положение шарнира открывающейся головной части в области, которая находится внутри периферии конвейерной ленты, обеспечивает возможность поворота открывающейся головной части в пределах очень маленького продольного размера и объема.

Различные варианты выполнения настоящего изобретения будут проиллюстрированы или были уже проиллюстрированы исключительно в связи с некоторыми аспектами настоящего изобретения. Специалисту в данной области техники будет понятно, что любой вариант выполнения аспекта настоящего изобретения может применяться к этому аспекту настоящего изобретения или к другим аспектам изобретения по отдельности или в сочетании с другими вариантами выполнения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет описано, в качестве примера, со ссылкой на прилагаемые чертежи.

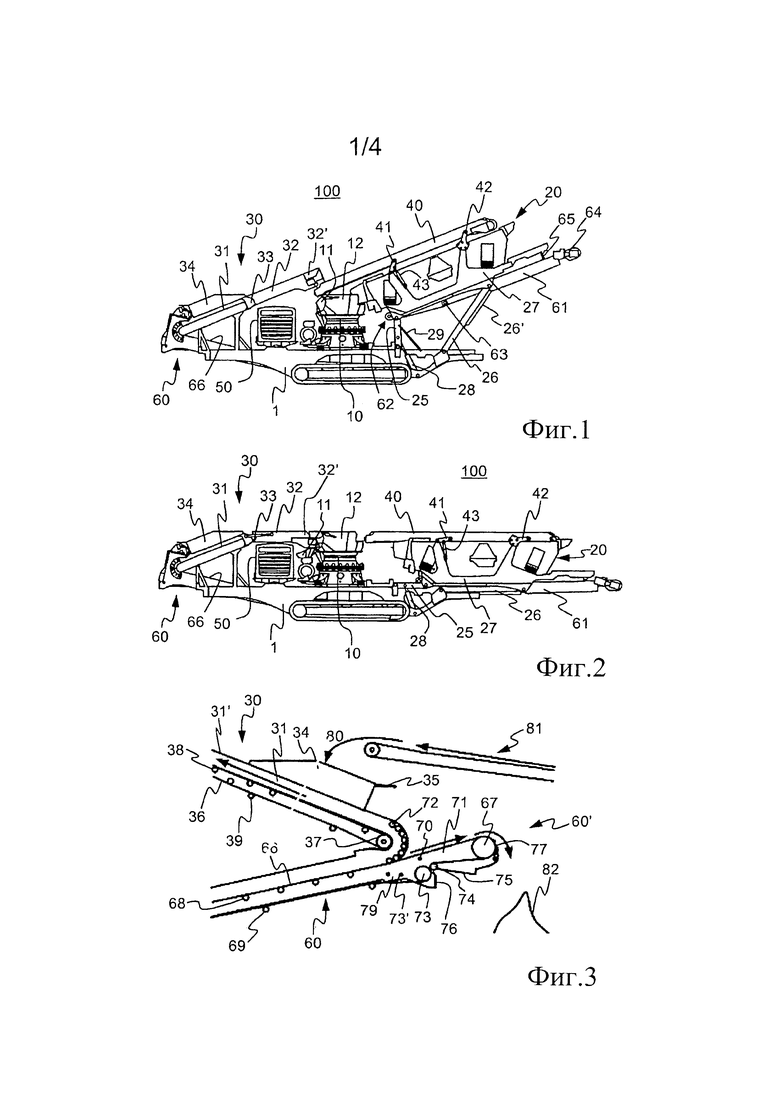

Фиг. 1 изображает установку по переработке минеральных материалов, выполненную в соответствии с первым предпочтительным вариантом выполнения настоящего изобретения, в дробильно-сортировочном положении;

Фиг. 2 изображает установку по переработке, показанную на Фиг. 1, в положении транспортировки;

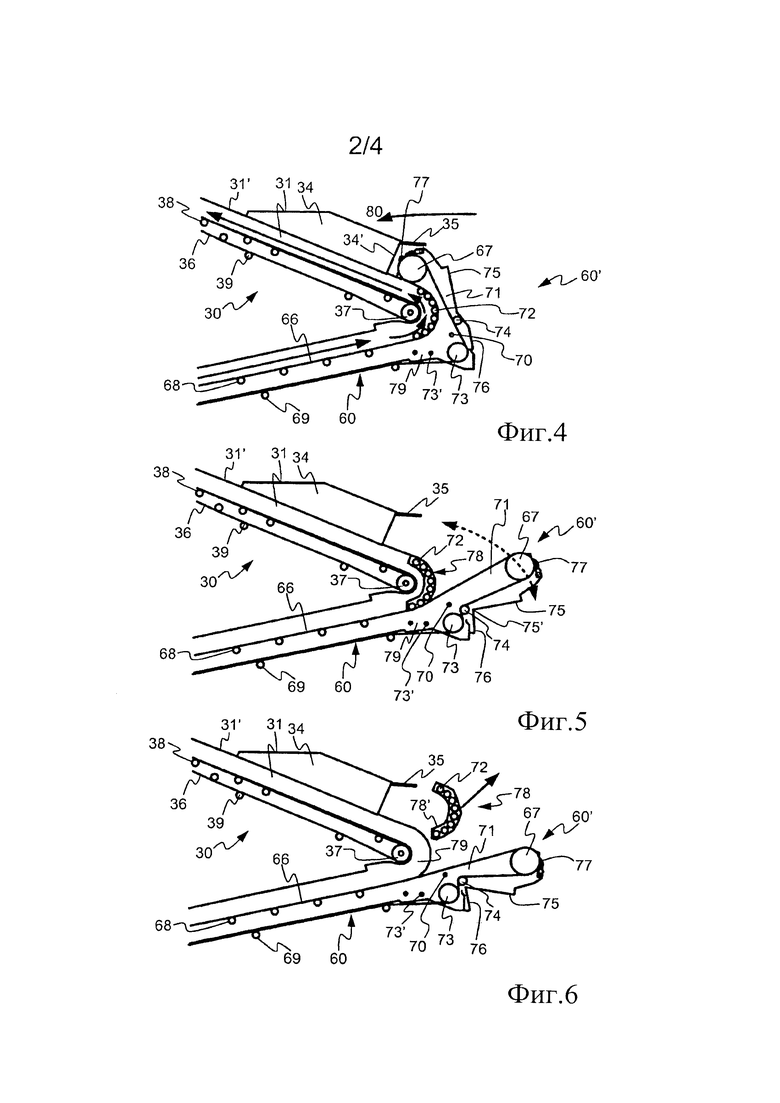

Фиг. 3 изображает открывающуюся головную часть, выполненную в центробежном конвейере установки по переработке, повернутую в открытое положение;

Фиг. 4 изображает открывающуюся головную часть, показанную на Фиг. 3, повернутую в закрытое положение;

Фиг. 5 изображает перемещение открывающейся головной части, показанной на Фиг. 3;

Фиг. 6 изображает открывающуюся головную часть, показанную на Фиг. 3, в рабочем положении;

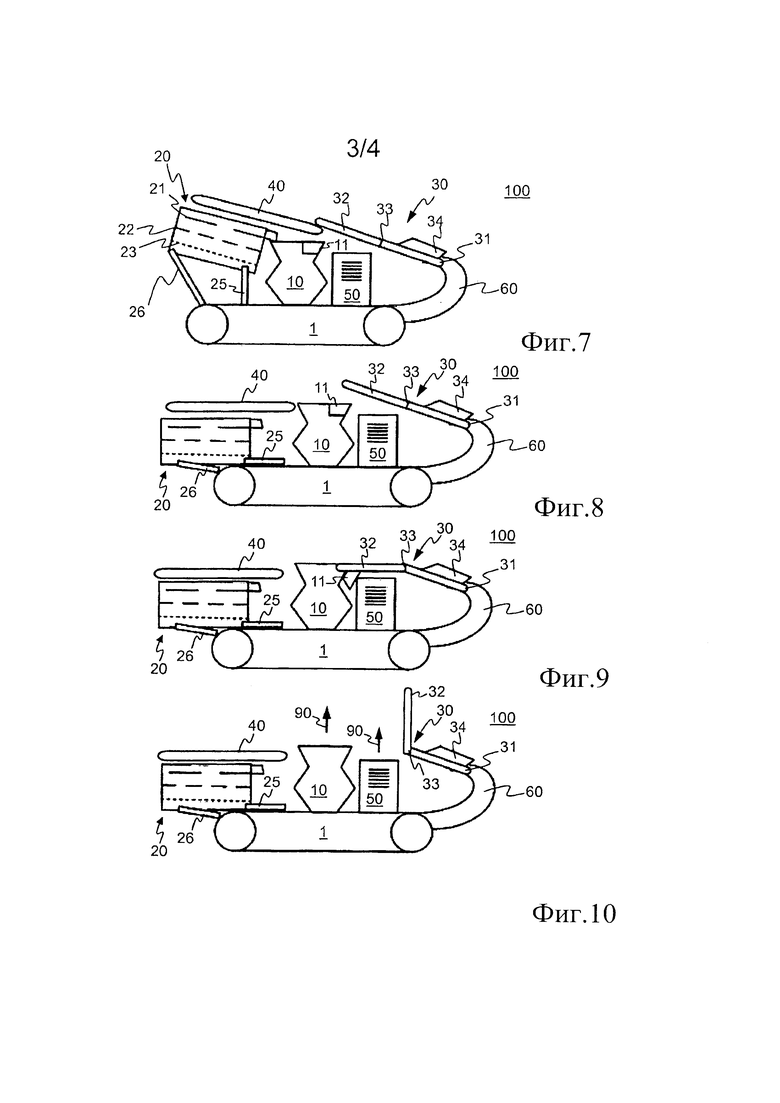

Фиг. 7-11 изображают установку по переработке, показанную на Фиг. 1, в различных положениях конвейеров; и

Фиг. 12 изображает известный из уровня техники центробежный конвейер.

ПОДРОБНОЕ ОПИСАНИЕ

В последующем описании одинаковые номера позиций обозначают одинаковые элементы. Следует иметь в виду, что проиллюстрированные чертежи выполнены не совсем в масштабе, и что чертежи приведены главным образом в целях иллюстрации некоторых иллюстративных вариантов выполнения настоящего изобретения.

Установка 100 по переработке минеральных материалов, изображенная на Фиг. 1 и 2, содержит раму 1 и дробилку 10, закрепленную на раме, модуль 50 двигателя, центробежный конвейер 60, предусмотренный в качестве основного конвейера, и дополнительно первый конвейер 30. Кроме того, установка содержит второй конвейер 40, грохот 20 и разгрузочный конвейер 61, которые прикреплены к раме с помощью опорных рычагов, которые образуют шарнирный четырехугольник. Рама 1 в этом варианте выполнения дополнительно содержит гусеничную ходовую часть для перемещения установки по переработке. Дробилка или грохот, или оба одновременно могут работать в установке 100 по переработке в качестве устройства по переработке.

Центробежный конвейер получает переработанный материал из дробилки 10 или грохота 20. Материал поднимается посредством центробежного конвейера на первый конвейер 30, который предпочтительно по существу расположен на центральной линии установки, как и другой конвейер.

Первый конвейер 30 и второй конвейер 40 образуют конвейер, который выполнен с возможностью соединения в транспортирующем соединении и с возможностью разъединения на две части. Когда в качестве устройства по переработке требуется работа только дробилки, а не грохота, второй конвейер перемещается в сторону от транспортирующего соединения первого конвейера, а первый конвейер подает материал на дробилку 10. Когда в качестве устройства по переработке требуется работа и дробилки и грохота, разгрузочный конец 32' первого конвейера (предпочтительно, выше дробилки) находится выше загрузочного конца второго конвейера, второй конвейер разгружается на грохот, а излишки с грохота подаются в дробилку. Место разгрузки второго конвейера 40, который является последним конвейером в рабочем транспортирующем соединении конвейеров 20, 40, предпочтительно расположено на центральной линии грохота, если смотреть в направлении ширины грохота. Когда в качестве устройства по переработке требуется работа только грохота, а не дробилки, второй конвейер находится в транспортирующем соединении с первым конвейером, а излишки с грохота в дробилку не направляются.

Второй конвейер 40 выполнен с возможностью перемещения вместе с грохотом 20, предпочтительно, к подрамнику 27, к которому прикреплен грохот 20. Затем второй конвейер перемещается с грохотом в положение транспортировки на передней стороне дробилки, то есть с противоположной стороны по отношению к положению транспортировки первого конвейера, который описан более подробно далее. Узел грохота поддерживается на раме установки 100 посредством опорных рычагов, которые образуют шарнирный четырехугольник, а когда грохот перемещается в положение транспортировки по направлению к раме, грохот и второй конвейер, перемещающийся с грохотом, перемещаются вперед и вниз.

В этом описании термины «направление вперед», «передняя сторона», «передний конец установки» и соответствующие им относятся к тому же самому направлению, что и направление транспортировки материала на первом и втором конвейерах.

Первый конвейер 30 и второй конвейер 40 во время измельчения и просеивания находятся в рабочем положении, как показано на Фиг. 1. Первый конвейер 30 подает материал на грохот 20 через второй конвейер 40, излишки с грохота перемещаются с самой верхней палубы грохота в загрузочный бункер 12 дробилки 10. Материал, падающий через грохот, перемещается за пределы установки 100 по меньшей мере посредством разгрузочного конвейера 61, который находится под грохотом. Излишки с возможных нижних палуб 22, 23 грохота (Фиг. 9) и т.д. могут быть перемещены за пределы установки посредством разгрузочных конвейеров. Дробимый материал подается снаружи на установку 100 либо в загрузочный бункер 34 первого конвейера 30, либо непосредственно в загрузочный бункер 12 дробилки, либо в оба бункера 10, 34 одновременно. На Фиг. 1 показан измельченный материал, перемещаемый из дробилки 10 на основной конвейер 60, который перемещает материал на первый конвейер 30.

Первый конвейер 30 и второй конвейер 40, которые выполнены с возможностью перемещения независимо друг от друга, образуют функционально последовательно соединенный загрузочный конвейер для грохота, причем загрузочный конвейер предпочтительно проходит поверх модуля двигателя и грохота в середине установки 100, если смотреть в направлении ширины установки. Конвейеры 30, 40 могут быть перемещены в основном по разные стороны самой высокой точки установки, образованной дробилкой (например, загрузочным бункером 12 дробилки), причем первый конвейер проходит по задней стороне дробилки, а второй конвейер проходит по передней стороне дробилки.

В одной дробильной операции грохот может быть перемещен путем перемещения второго конвейера 40 от загрузочного соединения первого конвейера 30. Затем первый конвейер может загружать материал непосредственно в дробилку 10. В качестве альтернативы или дополнительно, подлежащий измельчению материал подается снаружи установки 100 непосредственно в загрузочный бункер 12 дробилки.

Измельченный и/или отсортированный материал может быть перемещен с помощью центробежного конвейера 60 на первый конвейер 30 или за пределы установки путем прерывания загрузочного соединения между центробежным конвейером 60 и первым конвейером 30. Это может быть реализовано, например, путем управления центробежным конвейером для разгрузки измельченного материала непосредственно за пределы установки 100, вместо первого конвейера 30, что проиллюстрировано открытым поворотным положением открывающейся головной части 60' центробежного конвейера 60, изображенным на Фиг. 3.

В соответствии с некоторыми предпочтительными вариантами выполнения, первый конвейер 30 поворачивается на шарнире 33 в положение транспортировки и в рабочее положение, а в некоторых случаях также и в положение технического обслуживания. В этой связи первый конвейер содержит первую часть 31 для транспортировки материала и вторую часть 32 для транспортировки материала и шарнир 33, с помощью которого вторая часть для транспортировки материала прикреплена с возможностью поворота к первой части для транспортировки материала.

Предпочтительно, загрузочный конец первого конвейера 30, т.е. первая часть 31 для транспортировки материала, неподвижно установлена на установке, а конец первого конвейера, т.е. вторая часть 32 для транспортировки материала, поворачивается в положении транспортировки над модулем 50 двигателя в горизонтальное положение и, поэтому, вмещается в транспортировочную высоту (Фиг. 2 и 9).

В соответствии с предпочтительным вариантом выполнения, первый конвейер 30 содержит бесконечный транспортировочный элемент, такой как лента, который образует непрерывную транспортировочную поверхность над первой частью 31 для транспортировки материала и второй частью 32 для транспортировки материала. Предпочтительно, второй конвейер 40 содержит бесконечный транспортировочный элемент, такой как лента.

В соответствии с другим предпочтительным вариантом выполнения, первый конвейер 30 содержит первый бесконечный транспортировочный элемент, такой как первая лента, в первой части 31 для транспортировки материала, и второй бесконечный транспортировочный элемент, такой как вторая лента, во второй части 32 для транспортировки материала, которые, образуют последовательные транспортировочные поверхности над первым конвейером.

Предпочтительно, самая высокая точка дробилки 10 определяется загрузочным бункером 12, который закреплен или интегрирован в дробилку во время работы установки, причем загрузочный бункер содержит открытую поворотную сторону 11 на второй части 32 для транспортировки материала первого конвейера 30.

В соответствии с некоторыми предпочтительными вариантами выполнения, первый конвейер 30 содержит пылезащитный чехол (не показан), который сформирован над первой 31 и второй 32 частями для транспортировки материала, и выполнен с возможностью складывания на шарнире 33 и, предпочтительно, образует равномерную защиту от пыли над транспортировочной поверхностью первого конвейера. В некоторых вариантах выполнения загрузочный бункер над первой частью 31 для транспортировки материала отсутствует. В некоторых вариантах выполнения пылезащитный чехол на первой части 31 для транспортировки материала начинается после загрузочного бункера в направлении транспортировки материала. В соответствии с некоторыми предпочтительными вариантами выполнения, второй конвейер 40 содержит пылезащитный чехол (не показан), который образует по существу равномерную защиту от пыли над транспортировочной поверхностью второго конвейера.

Второй конвейер 40, показанный на чертежах, прикреплен к подрамнику 27 грохота 20 и перемещается, по меньшей мере часть пути, в положение транспортировки вместе с грохотом. Грохот 20 прикреплен к подрамнику 27 предпочтительно гибким образом. Узел 20, 27 грохота, образованный грохотом и подрамником, поддерживается на раме 1 установки первыми опорными рычагами 25 и вторыми опорными рычагами 26, которые вместе с рамой 1 и подрамником 27 образуют первый шарнирный четырехугольник.

Когда грохот перемещается в положение транспортировки, он перемещается как вперед, так и вниз. Кроме того, наклон грохота по отношению к горизонтали может измениться, если это необходимо, когда шарнирный четырехугольник имеет требуемые размеры. Первый шарнирный четырехугольник перемещается предпочтительно с помощью гидравлических цилиндров 28, которые, в примерах, показанных на чертежах, действуют между опорными рычагами 25 и рамой 1. Когда грохот перемещается в положение транспортировки, там создается пространство для технического обслуживания, необходимое для замены изношенных частей, поскольку верхняя часть дробилки остается свободной. Кроме того, поскольку между дробилкой и грохотом создается пространство, также создается пространство для замены ячеек грохота.

Предпочтительно, первый шарнирный четырехугольник 25, 26, 27, 1 на время работы заблокирован в верхнем положении. Блокирующее устройство 29 получает нагрузку во время просеивания и делает работу установки безопасной. Предпочтительно, блокирующее устройство реализуется опорными перекладинами 29, такими как винтовые стяжки, которые регулируются по длине. В верхнем положении первого шарнирного четырехугольника винтовая стяжка 29 установлена между опорным рычагом 25 и рамой 1 и отрегулирована до необходимой длины, например, до требуемого предварительного натяжения. Примером крепления винтовой стяжки является крепление петель на концах винтовой стяжки штифтами для фиксации отверстий в опорном рычаге 25 и раме 1. Во время работы цилиндры 28 могут быть защищены с помощью блокирующего устройства от нагрузки, которая имеет место, например, из-за неравномерного распределения материала в узле грохота и вибрирующего сортирующего движения грохота. Предпочтительно, верхний конец винтовой стяжки прикреплен с возможностью поворота к опорному рычагу 25, а нижний конец закреплен в блокирующем положении к крепежному рычагу, который закреплен на раме 1. При перемещении в положение транспортировки, нижний конец винтовой стяжки выполнен с возможностью скольжения по верхней поверхности рамы в положение транспортировки, которое по существу параллельно верхней поверхности рамы.

Второй конвейер 40 установлен над грохотом 20. Второй конвейер может быть неподвижно закреплен на месте относительно грохота, но предпочтительно опора второго конвейера над грохотом выполнена с возможностью перемещения, чтобы способствовать уменьшению транспортировочной высоты и для перемещения второго конвейера в продольном направлении установки 100, дополнительно к расстоянию перемещения грохота. Подвижность второго конвейера в продольном направлении и в направлении по высоте обеспечивает дополнительное пространство вокруг дробилки, например, для технического обслуживания и подъемов, и на грохоте для замены ячеек грохота.

Предпочтительно, выполненные с возможностью перемещения и поворота третьи опорные рычаги 41 и четвертые опорные рычаги 42 поддерживают второй конвейер. Рычаги 41, 42 предпочтительно расположены попарно на стороне второго конвейера и грохота и вместе с подрамником 27 и вторым конвейером 40 образуют второй механизм шарнирного четырехугольника. Второй шарнирный четырехугольник может перемещаться посредством одного привода с управляемым перемещением, такого как пара 43 гидравлических цилиндров, которые в примерах, показанных на чертежах, действуют между рычагами 41 и подрамником 27, при этом можно избежать использования сложных механизмов для перемещения конвейера с помощью большого количества цилиндров. Второй конвейер может быть опущен с помощью этих рычагов 41, 42 в положение транспортировки, как можно ближе к грохоту, сводя, тем самым, к минимуму транспортировочную высоту.

Предпочтительно, второй механизм шарнирного четырехугольника содержит, в качестве блокирующего устройства, штифтовое соединение, в котором штифт выполнен с возможностью установки в отверстия, которые выполнены в опорных рычагах 41, 42 и в подрамнике 27. В примере, показанном на Фиг. 1 и 2, гидравлический цилиндр 43 перемещает третий опорный рычаг 41, а штифтовое запорное соединение выполнено в четвертом опорном рычаге 42.

Разгрузочный конвейер 61 прикреплен к подрамнику 27 на первом конце 62 разгрузочного конвейера, предпочтительно ниже грохота 20, вблизи точки крепления опорного рычага 25. Разгрузочный конвейер 61 прикреплен к подрамнику 27 также и во второй точке, предпочтительно ниже грохота 20 (в продольном направлении в центральной области грохота) на шарнире 63 конвейера, который имеется в центральной области грохота. Благодаря шарниру конвейера, разгрузочный конец 64 разгрузочного конвейера 61 выполнен с возможностью регулировки по расстоянию относительно подрамника 27. Разгрузочный конец 64 поддерживается в рабочем положении у подрамника 27 (продолжения подрамника) посредством удерживающего элемента 65, которая задает максимальное расстояние от разгрузочного конца подрамника и дополнительно обеспечивает возможность перемещения разгрузочного конца к подрамнику и грохоту. Предпочтительно, удерживающий элемент представляет собой цепь 65. В положении транспортировки разгрузочный конец 64 опирается на опорный рычаг 26 рамы, предпочтительно, на опорную конструкцию 26' между параллельными опорными рычагами 26. Когда узел грохота опускают с рычажным механизмом вниз, разгрузочный конец 64 разгрузочного конвейера опирается на опорную конструкцию 26', и разгрузочный конец 64 перемещается ближе к грохоту. Когда грохот поднимается, зазор между разгрузочным конвейером 61 и грохотом 20 слегка приоткрывается.

На Фиг. 2 первый конвейер 30 в установке 100 находится в положении транспортировки, повернутом во второе положение (вниз), в основном к первой стороне дробилки. Второй конвейер 40 опущен из положения, изображенного на Фиг. 1, дальше вниз ближе к самой верхней палубе грохота, в основном ко второй стороне дробилки, предпочтительно между сторонами, расположенными по бокам грохота, причем второй конвейер 40 также находится в положении транспортировки. Разгрузочный конец 32' второй части 32 для транспортировки материала первого конвейера 30 опускают, в основном к задней стороне дробилки 10, через отверстие, которое образовано открытой повернутой стороной 11 загрузочного бункера 12 дробилки, между сторонами загрузочного бункера, предпочтительно на дробилку. При этом самые верхние точки первого конвейера 30 и второго конвейера 40 находятся на такой высоте, которая по существу не должна превышать высоту, определяемую самой высокой точкой устройства по переработке. В случае Фиг. 2, самая высокая точка, то есть транспортировочная высота, установки 100 определяется стороной загрузочного бункера дробилки.

Фиг. 3-6 и 11 показывают центробежный конвейер 60, установленный в установке 100, и первый конвейер 30, выполняющий транспортировку в противоположном направлении транспортировки и расположенный над центробежным конвейером. Направления перемещения транспортируемых материалов показаны сплошными стрелками, которые нарисованы над конвейерными лентами.

Первый конвейер содержит первую конвейерную ленту 36, которая выполнена с возможностью прохождения вокруг направляющего шкива 37 и поддерживается внутренними роликами 38 внутри конвейерной ленты 36 и наружными роликами 39 снаружи конвейерной ленты.

Предпочтительно дополнительно, загрузочный бункер 34 установлен на первом конвейере 30 для направления подаваемого снаружи потока 80 материала, например, потока материала, подаваемого с помощью конвейера 81, между сторонами 31' первого конвейера.

Центробежный конвейер 60 содержит основную конвейерную ленту 66, которая выполнена с возможностью прохождения вокруг первого направляющего шкива 73 и второго направляющего шкива 67 и поддерживается внутренними роликами 68 внутри конвейерной ленты 66 и наружными роликами 69 снаружи конвейерной ленты 66. Центробежный конвейер 60, кроме того, содержит направляющий ролик 74, который прикреплен к подвижной раме 71 открывающейся головной части 60', и с помощью которого поддерживается натяжение и траектория основной конвейерной ленты 66 в различных положениях открывающейся головной части 60'. Направляющий ролик 74 расположен вдоль траектории основной конвейерной ленты 66 между первым направляющим шкивом 73 и вторым направляющим шкивом 67 снаружи траектории основной конвейерной ленты 66. Направляющий ролик удерживает основную конвейерную ленту в контакте с первым направляющим шкивом 73, даже в открытом поворотном положении открывающейся головной части 60', при этом не нужно увеличивать натяжение основной конвейерной ленты, с тем, чтобы не допустить провисание основной конвейерной ленты и удерживать основную конвейерную ленту на расстоянии от торцевой крышки 75, 76. С помощью направляющего ролика 74 можно предотвратить соударение основной конвейерной ленты изнутри с торцевой крышкой 75, 76, функционирующей в качестве пылезащитного ограждения.

Предпочтительно, первый направляющий шкив 73 установлен на подшипниках на раме 79 основного конвейера 60, причем рама 79 прикреплена к раме 1 установки по переработке. Предпочтительно, первый направляющий шкив 73 установлен на подшипниках на поворотном валу 73' с помощью поворотного рычага (не показан на чертежах), что обеспечивает возможность использования второго направляющего шкива для регулировки натяжения основной конвейерной ленты 66, например, после растягивания основной конвейерной ленты 66, или когда открывающаяся головная часть перемещается между различными рабочими состояниями.

Фиг. 11 более подробно показывает то, что окружает первый направляющий шкив 73 в связи с вариантом выполнения. Первый направляющий шкив может быть принудительно приведен в требуемое положение вокруг поворотного вала 73' с помощью регулировочного механизма 73''. Внутренний направляющий ролик 68' является предпочтительно коническим, причем диаметр его наружного края больше, чем диаметр его внутреннего края. В качестве альтернативы, направляющий ролик 68' имеет цилиндрическую форму и установлен в наклонном положении так, чтобы основная конвейерная лента 66 имела вид наклонного желоба. Основной ленточный конвейер 66 может поддерживаться направляющим роликом 68' таким образом, что неподдерживаемое расстояние между вторым направляющим шкивом 67 и внутренним направляющим роликом 68 не становится слишком большим. Для перемещения открывающейся головной части 60' вокруг поворотного вала 70 между рамой 79 центробежного конвейера и подвижной рамой 71 открывающейся головной части 60' расположен приводной механизм 60''.

Основная конвейерная лента 66 поддерживается по бокам с возможностью поворота, при поддержке последовательных поворотных роликов 72, вокруг направляющего шкива 37 первого конвейера 30. Предпочтительно, несколько роликов 72 образуют узел 78 поворотных роликов.

На Фиг. 3-6 направляющий шкив 37 верхнего первого конвейера 30, расположенный спереди узла 78 поворотных роликов, и второй направляющий шкив 67 нижнего центробежного конвейера 60, расположенный выше узла 78 поворотных роликов, предпочтительно по существу расположены на одной и той же вертикальной линии, причем выделение пространства в продольном направлении установки может быть уменьшено, а загрузочный бункер 34 может быть расположен на первом конвейере 30, как можно ближе к точке складывания конвейеров. Затем путем расположения скребка 77 выше второго направляющего шкива 67 центробежного конвейера 60 и закрепления крышки 35 над скребком, например, на загрузочном бункере, вылет ослабленного скребком 77 материала с основной конвейерной ленты 66 может быть предотвращен или, по меньшей мере, уменьшен.

Предпочтительно, узел 78 поворотных роликов имеет стандартные размеры крепления таким образом, чтобы обеспечить установку на раме 79 центробежного конвейера 60. Указанный узел 78 поворотных роликов делает более легким техническое обслуживание поворотных роликов, например, в связи с производством, монтажом и демонтажом. Это сокращает время простоя установки. Узел 78 поворотных роликов, образованный несколькими поворотными роликами, например, тремя или четырьмя поворотными роликами, может быть отсоединен от центробежного конвейера 60 в связи с техническим обслуживанием и быть полностью перемещен в место обслуживания для замены роликов. Узел поворотных роликов может содержать все поворотные ролики на одной стороне ленты 66 в качестве одного узла, как показано на Фиг. 6. Узел поворотных роликов может быть заменен на соответствующий или другой предварительно собранный узел поворотных роликов, имеющий такие же размеры крепления к раме 79 центробежного конвейера. Поворотные ролики 72 узла поворотных роликов предпочтительно крепятся на концах двух пластин 78', причем внутренняя из этих пластин находится в контакте с материалом, транспортируемым центробежным конвейером и предотвращает попадание материала между поворотными роликами и лентой. Наружная пластина прикреплена к раме 79 центробежного конвейера и предотвращает проникновение пыли / камней, поступающих снаружи конвейера, между поворотными роликами и конвейерной лентой 66.

Система крепления узла 78 поворотных роликов обеспечивает возможность различного подъема нижнего конвейера. На чертежах показан постоянный радиус. В качестве альтернативы, радиус уменьшается вдоль перемещения вверх, где центробежная сила возрастает вдоль перемещения и материал может быть поднят также с более медленной скоростью конвейера.

Второй направляющий шкив 67 установлен на подшипниках с возможностью поворота вокруг шарнира 70, который установлен на раме центробежного конвейера 60. Открывающаяся головная часть 60' поворачивается между двумя рабочими состояниями таким образом, что точка поворота шарнира в обоих рабочих состояниях расположена в области внутренней периферии основной конвейерной ленты 66. В известном решении, показанном на Фиг. 12, шарнир 215 в основном находится ниже конвейера 210, 211. Преимущество, по сравнению с предшествующим уровнем техники, заключается в том, что поворот осуществляется в меньшем объеме.

Предпочтительно, чтобы шарнир 70 открывающейся головной части 60' был расположен в области между вторым направляющим шкивом 67 и первым направляющим шкивом 73. Второй направляющий шкив 67 и направляющий ролик 74 установлены на подвижной раме 71 открывающейся головной части 60' на подшипниках, причем открывающаяся головная часть 60' установлена на подшипниках с возможностью поворота вокруг шарнира 70.

Расположение шарнира 70 по центру в области открывающейся головной части 60' обеспечивает преимущество, заключающееся в том, что, между прочим, ограждение подвижных частей открывающейся головной части 60' и ограждение от пыли могут быть выполнены структурно компактными, что укорачивает устройство. Дополнительная безопасность на рабочем месте может быть повышена, поскольку подвижные части проходят через ограждения так, что не нужно на конструкции предусматривать опорные рычаги. Ограждение может быть тугим. Риск того, что оператор окажется в узком проходе шарнирного механизма, уменьшается или устраняется. Ограждение предотвращает попадание пыли, камней, рук, ног и т.п., нежелательных частиц между конвейерными лентами и роликами.

Рама 71 открывающейся головной части формирует боковые крышки, которые по сторонам окружают подвижные части, такие как поворотные ролики 72 и конвейерные ленты 66. Торцевая крышка также прикреплена к раме 71 и содержит первую крышку 75 и вторую крышку 76. Предпочтительно, первая крышка 75 и вторая крышка 76 соединены друг с другом, например, при помощи шарнира 75' (Фиг. 5), причем торцевая крышка 75, 76 образует унитарную крышку между боковыми крышками 71 открывающейся головной части 60' в различных поворотных положениях открывающейся головной части. Рама 71, торцевая крышка 75, 76, 75' образуют защитный кожух, который предотвращает, между прочим, попадание пыли и камней и т.п., посторонних объектов внутрь него.

На Фиг. 3 показана открывающаяся головная часть 60', выполненная в центробежном конвейере 60 установки 100, в открытом поворотном положении, в котором материал выгружается в отвал 82. Показаны поворотные ролики 72, а направляющий ролик 74 поддерживает натяжение ленты 66. Нижняя крышка 76 продолжает ограждать первый направляющий шкив 73 во время поворота открывающейся головной части 60'. Материал 80 может быть подан в установку через дополнительный загрузочный бункер 34.

В центробежном положении транспортировки, показанном на Фиг. 4, открывающаяся головная часть 60' перемещена в закрытое положение, в котором основной конвейер 60 и первый конвейер 30 находятся в транспортирующем сообщении. В закрытом положении крышки 75, 76 открывающейся головной части 60' образуют соединенный защитный кожух, который не имеет узких проходов, образованных при перемещении элементов. Материал 80 может быть подан в дополнительный загрузочный бункер 34.

Материал может быть поднят с помощью центробежного конвейера 60 на первый конвейер 30, так что материал уходит с центробежного конвейера на первый конвейер по существу в направлении конвейерной ленты. Тогда камень не отбрасывается по направлению к конвейерной ленте 36 первого конвейера и, затем, не по направлению задней стенки 34' загрузочного бункера 34. Предпочтительно, область разгрузки материала основной конвейерной ленты 66 параллельна области загрузки материала первого ленточного конвейера 36 в положении поднятия центробежного конвейера.

На Фиг. 5 показано, что можно загружать материал снаружи установки в нижней части диапазона перемещения открывающейся головной части 60'. Узел 78 поворотных роликов открывается для обслуживания, когда основная конвейерная лента поворачивается в обратном направлении. Направляющий ролик 74 поддерживает основную конвейерную ленту 66 натянутой.

В соединении с направляющим роликом 74 может быть установлен скребок (такой, как скребок 77 направляющего шкива 67), который поддерживает поверхность направляющего ролика очищенной от любых частиц, падающих с конвейера, и предотвращает их попадание между направляющим роликом и конвейерной лентой. Скребок может быть прикреплен, например, между шарниром 70 или 73'.

Фиг. 6 показывает открывающуюся головную часть 60' в положении технического обслуживания. Центробежный конвейер выполнен с возможностью легкого технического обслуживания. Нет необходимости демонтировать первый конвейер в связи с техническим обслуживанием поворотных роликов 78, и даже отдельные поворотные ролики 72 могут быть отсоединены и присоединены в случае необходимости. Состояние центробежного конвейера и поворотных роликов легко проверить путем поворота головной части 60' в открытое положение технического обслуживания.

В установке 100, изображенной на Фиг. 7-10, грохот 20 показан в виде многослойного или многоярусного грохота, который содержит первую палубу 21 и требуемое число расположенных под грохотом палуб, таких как вторая палуба 22 и третья палуба 23. Грохот поддерживается на раме шарнирными опорными рычагами 25, 26, которые вместе с грохотом и рамой образуют шарнирный четырехугольник. Центробежный конвейер 60 повернут в закрытое положение.

На Фиг. 7 первый конвейер 30 и второй конвейер 40 во время просеивания и измельчения находятся в том же самом рабочем положении, что показано на Фиг. 1. Излишки с самой верхней палубы 21 грохота направляются от грохота к дробилке. Грохот 20 содержит опорные рычаги 25, 26, чтобы перемещать грохот и второй конвейер 40 в рабочее положение и из рабочего положения.

На Фиг. 8 первый конвейер 30 установки 100 находится в рабочем положении, подавая материал непосредственно в дробилку 10. Во время измельчения в положении, показанном на Фиг. 8, грохот 20 не работает. Грохот 20 и второй конвейер 40 перемещают из рабочего положения с помощью опорных рычагов 25, 26 и поддерживают опорными рычагами 25, 26, которые выполнены с возможностью поворота в продольном направлении установки 100, и опускают ближе к раме 1 установки. Второй конвейер 40 перемещают из загрузочного соединения первого конвейера 30 путем перемещения рычажного механизма 25, 26, который поддерживает грохот. Предпочтительно загрузочный конец второго конвейера 40 перемещают на другую сторону дробилки относительно первого конвейера, если смотреть в продольном направлении установки, причем может быть выполнено техническое обслуживание грохота, пока конвейер 40 все еще находится в рабочем положении относительно грохота 20, или перемещен даже выше, чем рабочее положение, поддерживаемый опорными рычагами 41, 42.

На Фиг. 9 первый конвейер 30 установки 100 находится в положении транспортировки, повернутым во второе положение (предпочтительно, в горизонтальном положении). Второй конвейер 40 также находится в положении транспортировки (предпочтительно, в горизонтальном положении). Разгрузочный конец второй части 32 для транспортировки материала опускают через отверстие, которое образовано открытой повернутой стороной 11 загрузочного бункера дробилки 10, между сторонами загрузочного бункера, предпочтительно, на дробилку. Затем, высота самых высоких точек первого конвейера 30 и второго конвейера 40 по существу не должна превышать высоту, определяемую самой высокой точкой установки по переработке.

На Фиг. 10 разгрузочный конец второй части 32 для транспортировки материала поворачивают из положения, показанного на Фиг. 8, в направлении, противоположном направлению поворота по отношению к первому положению (предпочтительно, вертикально вверх), например, для технического обслуживания. В этом третьем положении проекция разгрузочного конца второй части для транспортировки материала выполнена с возможностью оставлять свободными подъемные центры дробилки 10 и модуля 50 двигателя, если смотреть сверху. Подъемное устройство 90, такое как, например, подъемный канат и захватывающий элемент не соударяются со второй частью 32 для транспортировки материала во время подъема модуля 50 двигателя. Указанное третье положение обеспечивает возможность подъема, например, в связи с техническим обслуживанием дробилки, изношенной части дробилки или модуля двигателя без снятия с места или отсоединения первого конвейера 30. Предпочтительно, в указанном третьем положении проекция разгрузочного конца, если смотреть сверху, не совпадает с проекцией устройства по переработке или модуля двигателя, или выполнена с возможностью оставлять свободными проекцию установки по переработке / модуля двигателя. Предпочтительно, когда установку по переработке или модуль двигателя или их часть поднимают от центра или центра тяжести, подъемное пространство освобождается для подъемного троса, по меньшей мере в центре тяжести устройства по переработке. Кроме того, второй конвейер 40 перемещается по грохоту дальше от дробилки 10 (как, например, на Фиг. 9), что обеспечивает возможность технического обслуживания и подъема.

Установки по переработке, представленные выше, также могут полностью или частично иметь колеса или быть выполнены с возможностью перемещения на ножках, вместо гусеничной ходовой части. В качестве альтернативы, установка по переработке может быть подвижной / буксируемой, например, грузовиком или другим внешним источником мощности. В дополнение к вышесказанному, представленная установка по переработке может также представлять собой стационарную установку по переработке.

Приведенное выше описание обеспечивает не ограничивающие примеры некоторых вариантов выполнения настоящего изобретения. Специалисту в данной области техники должно быть понятно, что изобретение не ограничивается представленными деталями, а что изобретение может быть реализовано в других эквивалентных средствах.

Некоторые из признаков описанных выше вариантов выполнения могут быть использованы с получением преимущества и без использования других признаков. Таким образом, приведенное выше описание должно рассматриваться только как иллюстративное в отношении принципов настоящего изобретения, а не ограничивающее. Следовательно, объем изобретения ограничивается только прилагаемой формулой изобретения.

Изобретение относится к устройствам для переработки минеральных материалов. Установка содержит раму, дробилку, центробежный конвейер и первый конвейер. Центробежный конвейер содержит первый и второй направляющие шкивы, основную конвейерную ленту, шарнир и открывающуюся головную часть. Открывающаяся головная часть выполнена с возможностью поворота вокруг шарнира и содержит подвижную раму, на которую через подшипники установлен второй направляющий шкив. Установка обеспечивает повышение производительности за счет соединения центробежного конвейера с первым конвейером. 21 з.п. ф-лы, 12 ил.

1. Установка (100) по переработке минеральных материалов, содержащая раму (1), дробилку (10), центробежный конвейер (60) и первый конвейер (30), причем центробежный конвейер содержит первый направляющий шкив (73), второй направляющий шкив (67), основную конвейерную ленту (66), окружающую указанные направляющие шкивы, шарнир (70) и открывающуюся головную часть (60'), которая выполнена с возможностью поворота вокруг шарнира, отличающаяся тем, что открывающаяся головная часть (60') содержит подвижную раму (71), на которую на подшипниках установлен второй направляющий шкив (67), и предназначена для соединения центробежного конвейера в транспортирующем материал соединении с первым конвейером для перемещения минерального материала на первый конвейер (30), и разъединения из указанного транспортирующего материал соединения открывающейся головной части (60') для разгрузки минерального материала непосредственно снаружи установки (100), вместо первого конвейера (30), при этом ось поворота шарнира (70) расположена в области внутри периферии основной конвейерной ленты (66).

2. Установка по п. 1, отличающаяся тем, что первый конвейер (30) содержит загрузочный бункер (34) для приема материала снаружи установки по переработке.

3. Установка по п. 2, отличающаяся тем, что к задней стороне загрузочного бункера (34) прикреплена и направлена назад крышка (35).

4. Установка по п. 1, отличающаяся тем, что на втором направляющем шкиву (67) установлен скребок (77), выполненный с возможностью очищения основной конвейерной ленты (66).

5. Установка по п. 1, отличающаяся тем, что центробежный конвейер содержит последовательные поворотные ролики (72), которые последовательно расположены в раме центробежного конвейера в изогнутой вверх конфигурации для поддержания основной конвейерной ленты (66) в режиме работы, противоположном направлению транспортировки, с загрузкой центробежного конвейера.

6. Установка по п. 5, отличающаяся тем, что поворотные ролики (72) расположены по обе стороны от основной конвейерной ленты (66) на боковой стороне транспортировочной поверхности основной конвейерной ленты.

7. Установка по п. 5, отличающаяся тем, что радиус кривизны изогнутой конфигурации, которая образована последовательным расположением поворотных роликов (72), является постоянным или уменьшается в направлении транспортировки центробежного конвейера.

8. Установка по п. 5, отличающаяся тем, что несколько поворотных роликов (72) установлены на узле (78) поворотных роликов, который, предпочтительно, имеет стандартные размеры крепления с рамой (79) центробежного конвейера.

9. Установка по п. 1, отличающаяся тем, что направляющий шкив (37) первого конвейера (30) и второй направляющий шкив (67) центробежного конвейера (60) предпочтительно расположены по существу на одной и той же вертикальной линии в режиме работы, противоположном направлению транспортировки, с загрузкой центробежного конвейера.

10. Установка по п. 1, отличающаяся тем, что открывающаяся головная часть (60') содержит направляющий ролик (74), который расположен вдоль траектории основной конвейерной ленты (66) между первым направляющим шкивом (73) и вторым направляющим шкивом (67) снаружи траектории основной конвейерной ленты.

11. Установка по п. 10, отличающаяся тем, что направляющий ролик (74) прикреплен к подвижной раме (71) открывающейся головной части (60').

12. Установка по п. 1, отличающаяся тем, что центробежный конвейер выполнен с возможностью приема материала, переработанного в установке по переработке, например, в дробилке.

13. Установка по п. 1, отличающаяся тем, что разгрузочный конец центробежного конвейера расположен над загрузочным концом первого конвейера.

14. Установка по п. 1, отличающаяся тем, что область разгрузки материала основной конвейерной ленты (66) параллельна области загрузки материала первой конвейерной ленты (36), входящей в состав первого конвейера.

15. Установка по п. 1, отличающаяся тем, что подвижная рама (71) открывающейся головной части (60') формирует боковую крышку для основной конвейерной ленты.

16. Установка по п. 1, отличающаяся тем, что открывающаяся головная часть (60') содержит торцевую крышку (75, 76, 75'), которая вместе с подвижной рамой (71) формируют защитный кожух.

17. Установка по п. 1, отличающаяся тем, что центробежный конвейер и первый конвейер расположены в установке по переработке на одной и той же продольной линии.

18. Установка по п. 1, отличающаяся тем, что она содержит второй конвейер (40), который выполнен с возможностью загрузки на него материала выше дробилки (10) первым конвейером (30).

19. Установка по п. 18, отличающаяся тем, что второй конвейер (40) выполнен с возможностью перемещения в продольном направлении дробилки путем перемещения шарнирного четырехугольника.

20. Установка по п. 18, отличающаяся тем, что установка по переработке выполнена с возможностью подачи материала в дробилку (10) первым конвейером (30), когда второй конвейер (40) перемещается в продольном направлении грохота от загрузочного соединения первого конвейера.

21. Установка по п. 1, отличающаяся тем, что дробилка (10) содержит загрузочный бункер (12), который содержит открытую поворотную сторону (11), при этом разгрузочный конец (32') первого конвейера расположен в положении транспортировки между сторонами загрузочного бункера через открытую поворотную сторону (11).

22. Установка по любому из предшествующих пунктов, отличающаяся тем, что она представляет собой подвижную дробильно-сортировочную установку.

| US 4598875 A, 08.07.1986 | |||

| US 4383651 A, 17.05.1983 | |||

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ СТЕРЖНЕВОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2092915C1 |

| ВАКУУМ-АППАРАТ ДЛЯ ДВИГАТЕЛЕЙ МОТОРНЫХ ПОВОЗОК | 1935 |

|

SU46443A1 |

| Способ диагностики степени атрофии слизистой оболочки желудка при хроническом гастрите | 1984 |

|

SU1309963A1 |

Авторы

Даты

2017-12-12—Публикация

2013-09-04—Подача