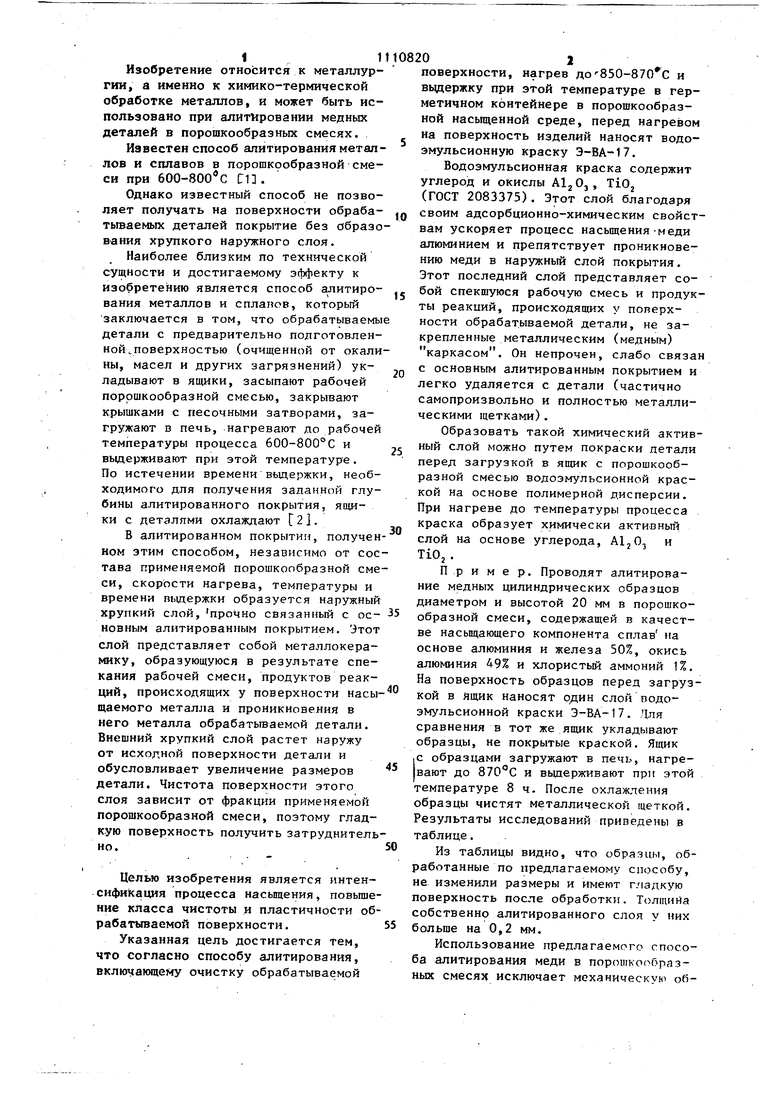

Изобретение относится к металлургии, а именно к химико-термической обработке металлов, и может быть использовано при апитИровании медных деталей в порошкообразных смесях. Известен способ алитирования металлов и сплавов в порошкообразной смеси при 600-800 С СП. Однако известный способ не позволяет получать на поверхности обрабатьшаемых деталей покрытие без образо вания хрупкого наружного слоя. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ алитирования металлов и спланов, который заключается в том, что обрабатываемы детали с предварительно подготовленной поверхностью (очищенной от окали ны, масел и других загрязнений) укладывают в ящики, засыпают рабочей порошкообразной смесью, закрывают крышками с песочными затворами, загружают в печь, нагревают до рабочей температуры процесса 600-800°С и выдерживают при этой температуре. По истечении времени выдержки, необходимого для получения заланной глубины алитированного покрытия, ящики с деталями охлаждают С 21. В алитированном покрытии, получен ном этим способом, независимо от сос тава применяемой порошкообразной сме си, скорости нагрева, температуры и времени пыдержки образуется наружный хрупкий слой, прочно связанный с основным алитированным покрытием. Этот слой представляет собой металлокерамику, образующуюся в результате спекания рабочей смеси, продуктов реакций, происходящих у поверхности насы щаемого металла и проникновения в него металла обрабатываемой детали Внешний хрупкий слой растет наружу от исходной поверхности детали и обусловлива.ет увеличение размеров детали. Чистота поверхности этого слоя зависит от фракции применяемой порошкообразной смеси, поэтому гладкую поверхность получить затруднитель но. Целью изобретения является интенсификация процесса насыщения, повьпие ние класса чистоты и пластичности об рабатываемой поверхности. Указанная цель достигается тем, что согласно способу алитирования, включающему очистку обрабатываемой 1 0 поверхности, нагрев до850-870 С и выдержку при этой температуре в герметичном контейнере в порошкообразной насьщенной среде, перед нагревом на поверхность изделий наносят водоэмульсионную краску Э-ВА-17. Водоэмульсионная краска содержит углерод и окислы А Oj, TiOj (ГОСТ 2083375). Этот слой благодаря своим адсорбционно-химическим свойствам ускоряет процесс насыщения- feди алюминием и препятствует проникновению меди в наружный слой покрытия. Этот последний слой представляет собой спекшуюся рабочую смесь и продукты реакций, происходящих у поверхности обрабатываемой детали, не закрепленные металлическим (медным) каркасом. Он непрочен, слабо связан с основным алитированным покрытием и легко удаляется с детали (частично самопроизвольно и полностью металлическими щетками). Образовать такой химический активный слой можно путем покраски детали перед загрузко в ящик с порошкообразной смесью водоэмульсионной краской на основе полимерной дисперсии. При нагреве до температуры процесса краска образует химически активньш слой на основе углерода, , и TiOj . Пример. Проводят алитирование медных цилиндрических образцов диаметром и высотой 20 мм в порошкообразной смеси, содержащей в качестве насыщающего компонента сплав на основе алюминия и железа 50%, окись алюминия 49% и хлористый аммоний 1%. На поверхность образцов перед загрузкой в ящик наносят один слой водоэмульсионной краски Э-ВА-17. Для сравнения в тот же ящик укладывают образцы, не покрытые краской. Ящик ,с образцами загружают в печь, нагревают до 870С и вьщерживают при этой температуре 8 ч. После охлаждения образцы чистят металлической щеткой. Результаты исследований приведены в таблице. Из таблицы видно, что образцы, обработанные по предлагаемому , не изменили размеры и имеют гладкую поверхность после обработки. ТолщнНа собственно алитированного слоя у них больше на 0,2 мм. Использование предлагаемого способа алитирования меди в порошкообразных смесях исключает механическую обработку деталей для удаления хрупко наружного слоя, обеспечения требуем чистоты поверхности к восстановлени исходных размеров; ускоряет процесс насыщения меди алюминием и другими элементами, за счет чего можно сокр тить время высокотемпературной вьще (КИ деталей примерно на 10%, т.е. уменьшить энергозатраты на алитирование. Способы алитиро Параметры вания Предлаi Известгаемьйный I Время алитирования, ч Толщина алитированного покрытий , мм Продолжение таблицы Параметры Способ алитированияПредлаИзвестгаемыйный Средняя скорость процесса, мм/ч 0,20 0,22 Шероховатость поверхности образцов по ГОСТ 2789-73, мкм до алитирования40 40 после алитирования 2ПО 40 Угол загиба образцов до появления трещин по ОСТ 1683, град3,0 35,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алитирования изделий из меди | 1988 |

|

SU1548265A1 |

| ДЕТАЛЬ ИЗ ЖЕЛЕЗА И СПЛАВОВ НА ЕГО ОСНОВЕ | 2005 |

|

RU2294409C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕАЛЮМИНИЕВОГО КОНТАКТНОГО ПРОВОДА | 2014 |

|

RU2594756C2 |

| Способ получения жаростойкого покрытия на поверхности пластины из жаропрочной стали | 2023 |

|

RU2807253C1 |

| Порошкообразная смесь для алитирования меди | 1976 |

|

SU637461A1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДА СТАЛЕАЛЮМИНИЕВОГО | 2010 |

|

RU2490740C2 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1168625A1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

СПОСОБ АЛИТИРОБАНИЯ ИЗДЕЛИЙ ИЗ МЕДИ, включающий очистку обра&атываемой поверхности, нагрев до 850870 С и вьздержку при этой температуре в герметичном контейнере в порошкообразной насыщающей среде, отличающийся тем, что, с целью интенсификации процесса насьш1ения и повышения класса чистоты и пластичности обрабатываемых изделий, перед нагревом на поверхность изделий наносят водоэмульсионную краску Э-ВА-17, (О С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для термодиффузионного насыщения меди и бронзы | 1972 |

|

SU480777A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Райцес В.Б | |||

| Технология хиьшкотермической обработки на машиностроительных заводах | |||

| М., Маишностроение, 1965, с.,263-265 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-08-30—Публикация

1982-01-28—Подача