Изобретение относится к металлур- гии, а именно к химико-термической обработке металлов, и может быть использовано при алитировании медных деталей, преимущественно кристаллизаторов, в порошковых насыщающих смесях.

Целью изобретения является уменьшения энергозатрат за счет снижения температуры отжига при формировании покрытия .

Поставленная цель достигается тем, что согласно способу алитирования изделий из меди, включающему предварительное нанесение на обрабатываемую поверхность водной суспензии и последующий отжиг в герметичном контейнере в порошковой насыщающей среде, в качестве суспензии используют смесь, содержащую, мае. %:

MoSiu60-80

NaCl10-25

HttO10-15

а толщина слоя суспензии составляет 0,5-1 мм.

При увеличении содержания дисили- цида молибдена в суспензии выше 80% резко снижается скорость формирования покрытия за счет значительного возрастания плотности суспензии.

При содержании дисилицида молибдена менее 60% происходит значительное увеличение пористости суспензии и в результате контакта расплавленных частиц алюминия с поверхностью изделия образуются хрупкие алюминиевые фазы, а также происходит налипание компонентов насыщающей смеси на поверхность изделия.

Увеличение содержания хлористого натрия выше 25/5 приводит к появлению хрупкой алюминидной фазы и налипанию компонентов насыщающей смеси на поверхности изделия за счет увеличения пористости суспензии. Уменьшение co-j

ел

4

Х N5 ОЪ

сл

дер; ия хлористого натрия в суспензии до количества менее 5% значительно снижает скорость формирования покрытия за счет уменьшения пористости суспензии.

Увеличение содержания воды более 15% приводит к тому, что за счет сильной текучести суспензии слой на поверхности изделия получается менее 0,5 мм. Уменьшение содержания воды в суспензии менее 10% приводит к тому, что за счет чрезмерной густоты практически невозможно получить однородный по толщине слой суспензии в 1 мм.

Уменьшение толщины слоя суспензии менее 0,5 мм приводит к образованию хрупких алюминидных фаз и налипанию

компонентов смеси на поверхности иэделия. Увеличение толщины слоя суспензии более 1 мм приводит к значительному снижению скорости формирования покрытия.

В качестве компонентов, входящих в состав суспензии, берут дисилицид молибдена - порошок серого цвета, и хлористый натрий - пищевая соль.

Суспензию готовят путем механического перемешивания ингредиентов, взя- тых в требуемом количестве, до получения однородной массы.

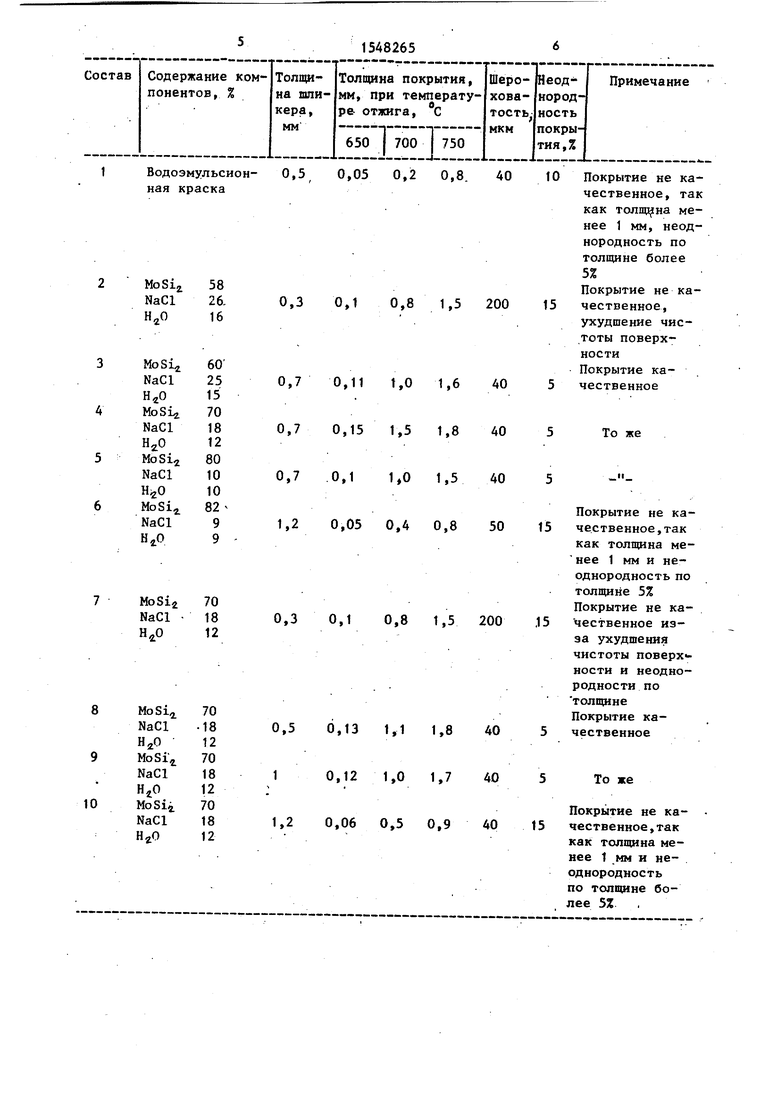

Алитирование проводят на медных образцах в порошкообразной смеси, содержащей, мае. %: ферроалюминий 50, окись алюминия 49; хлористый аммоний 1.

На поверхность образцов перед загрузкой в капсулы наносят один слой суспензии. Отжиг проводят в интерва- ле температур 650-750°С, время отжига 20 ч. Шероховатостьчроверхности образцов определяют по известной методике.

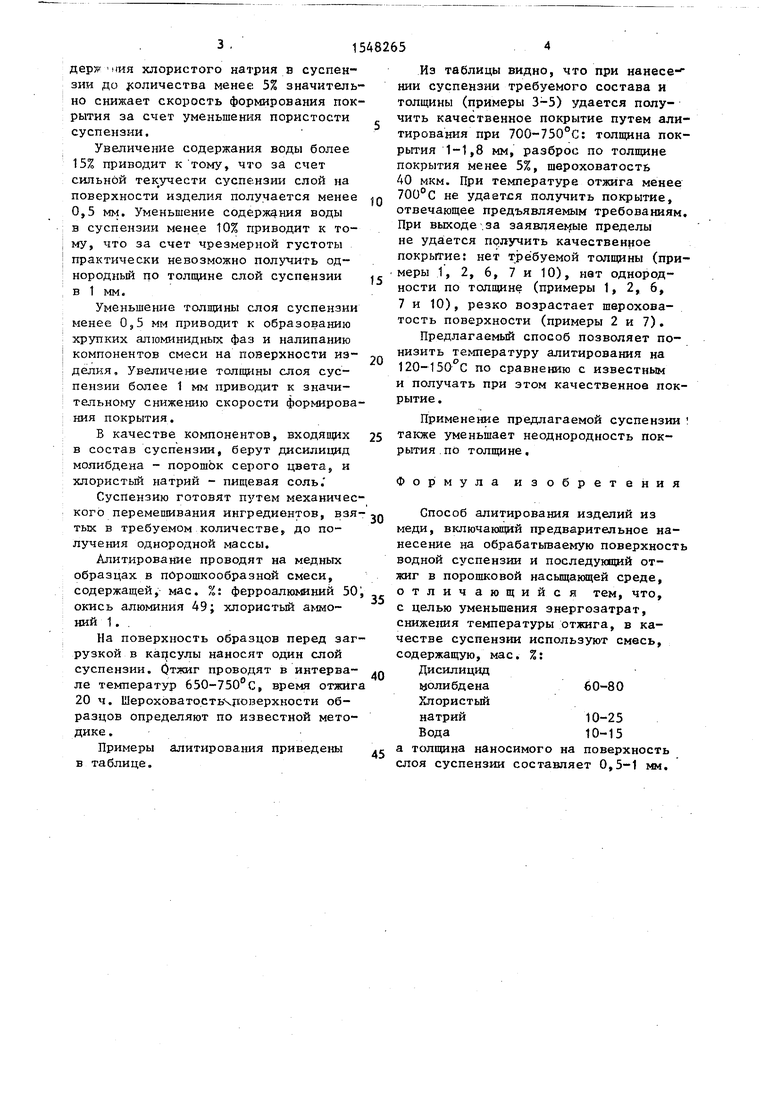

Примеры алитирования приведены в таблице.

0

5

Q

д

г

5

Из таблицы видно, что при нанесе-г нии суспензии требуемого состава и толщины (примеры 3-5) удается получить качественное покрытие путем алитирования при 700-750°С: толщина покрытия 1-1,8 мм, разброс по толщине покрытия менее 5%, шероховатость 40 мкм. При температуре отжига менее 700°С не удается получить покрытие, отвечающее предъявляемым требованиям. При выходе за заявляемые пределы не удается получить качественное покрытие: нет требуемой толщины (примеры 1, 2, 6, 7 и 10), нет однородности по толщине (примеры 1, 2, 6, 7 и 10), резко возрастает шероховатость поверхности (примеры 2 и 7).

Предлагаемый способ позволяет понизить температуру алитирования на 120-150 С по сравнению с известным и получать при этом качественное покрытие .

Применение предлагаемой суспензии также уменьшает неоднородность покрытия по толщине.

Формула изобретения

Способ алитирования изделий из меди, включающий предварительное нанесение на обрабатываемую поверхность водной суспензии и последующий отжиг в порошковой насыщающей среде, отличающийся тем, что, с целью уменьшения энергозатрат, снижения температуры отжига, в качестве суспензии используют смесь, содержащую, мае. %:

Дисилицид

молибдена60-80

Хлористый

натрий10-25

Вода10-15

а толщина наносимого на поверхность слоя суспензии составляет 0,5-1 мм.

1 Водоэмульсионная краска

0,5 0,05 0,2 0,8. 40

Покрытие не качественное, так как толщина менее 1 мм, неоднородность по толщине более 5% Покрытие не качественное,

ухудшение чистоты поверхности

Покрытие ка- чественное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алитирования изделий из меди | 1990 |

|

SU1747537A1 |

| Способ защиты изделий из вольфрама от высокотемпературного окисления | 1989 |

|

SU1678898A1 |

| Порошковая смесь для низкотемпературного алитирования стальных деталей | 1977 |

|

SU707990A1 |

| Способ химико-термической обработки молибдена и его сплавов | 1977 |

|

SU742486A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2413785C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| СПОСОБ ЗАЩИТЫ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ПОВЕРХНОСТИ ВНУТРЕННЕЙ ПОЛОСТИ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБИН ИЗ БЕЗУГЛЕРОДИСТЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2349678C2 |

| СПОСОБ АЛИТИРОВАНИЯ ПОВЕРХНОСТИ ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2008 |

|

RU2382830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2549784C1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке металлов, и может быть использовано при алитировании медных деталей в различных областях машиностроения. Целью изобретения является уменьшение энергозатрат за счет снижения температуры отжига в порошковой смеси, которое достигается за счет предварительного нанесения на обрабатываемую поверхность водной суспензии, содержащей, мас.%: MOSI2 60-80

NACL 10-25

H2O 10-15. При этом толщина слоя суспензии составляет 0,5-1 мм. 1 табл.

5

Покрытие не ка- 5 чественное,так как толщина 1 мм и неоднородность по толщине 5% Покрытие не ка- 5 чественное из- за ухудшения чистоты поверх - ности и неоднородности по

толщине Покрытие ка- чественное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-07—Публикация

1988-05-26—Подача