о сх

Од

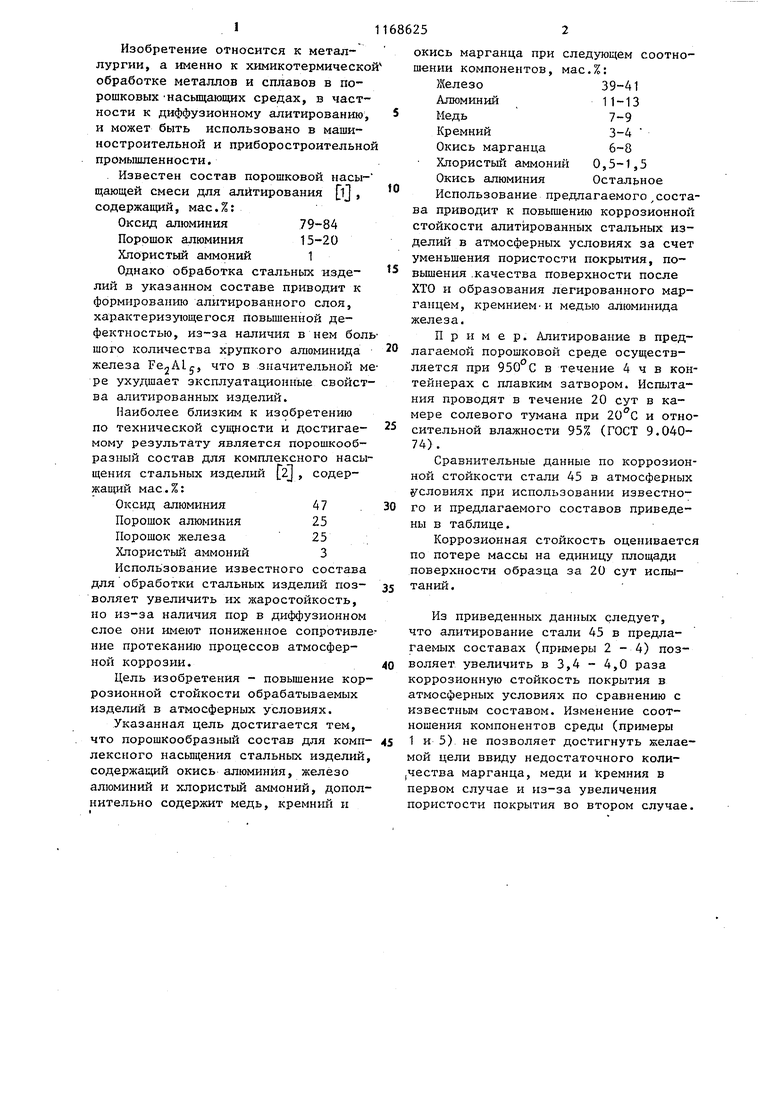

ю ел 1 Изобретение относится к металлургии, а именно к химикотермическ обработке металлов и сплавов в порошковых Насыщающих средах, в частности к диффузиойному алитированию и может быть использовано в машиностроительной и приборостроительно промышленности. . Известен состав порошковой насыщающей смеси для алйтирования ij , содержащий, мас.%: Оксид алюминия 79-84 Порошок алюминия 15-20 Хлористый аммоний 1 Однако обработка стальных изделий в указанном составе приводит к формированию алитированного слоя, характеризующегося Повышенной дефектностью, из-за наличия в нем бол шого количества хрупкого алгаминида железа FejAlj, что в значительной м ре ухудшает эксплуатационные свойст ва алитированных изделий. Наиболее близким к изобретению по технической сущности и достигаемому результату является порошкообразный состав для комплексного насы щения стальных изделий 2 , содержащий мае.%: Оксид алюминия 47 Порошок алюминия 25 Порошок железа 25 Хлористый аммоний 3 Использование известного состава для обработки стальных изделий позволяет увеличить их жаростойкость, но из-за наличия пор в диффузионном слое они имеют пониженное сопротивл ние протеканию процессов атмосферной коррозии. Цель изобретения - повышение кор розионной стойкости обрабатываемых изделий в атмосферных условиях. Указанная цель достигается тем, что порошкообразный состав для комп лексного насыщения стальных изделий содержащий окись алюминия, железо алюминий и хлористый аммоний, допол нительно содержит медь, кремний и 25 окись марганца при следующем соотноследующеммас.%: шении компонентов, Железо Алюминий Кремний Окись марганца 0,5-1,5 Хлористый аммоний Окись алюминия Остальное Использование предлагаемого состава приводит к повышению коррозионной стойкости алитированных стальных изделий в атмосферных условиях за счет уменьшения пористости покрытия, повьш1ения .качества поверхности после ХТО и образования легированного марганцем, кремнием-и медью алюминида железа. Пример. Алитирование в предлагаемой порошковой среде осуществляется при в течение 4 ч в контейнерах с плавким затвором. Испытания проводят в течение 20 сут в камере солевого тумана при и относительной влажности 95% (ГОСТ 9.04074). Сравнительные данные по коррозионной стойкости стали 45 в атмосферных словиях при использовании известного и предлагаемого составов приведены в таблице. Коррозионная стойкость оценивается по потере массы на единицу площади поверхности образца за 20 сут испытаний. Из приведенных данных следует, что алитирование стали 45 в предлагаемых составах (примеры 2 - 4) позволяет увеличить в 3,4 - 4,0 раза коррозионную стойкость покрытия в атмосферных условиях по сравнению с известным составом. Изменение соотношения компонентов среды (примеры 1 и 5) не позволяет достигнуть желаемой цели ввиду недостаточного коли.чества марганца, меди и кремния в первом случае и из-за увеличения пористости покрытия во втором случае.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1161586A1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1135803A1 |

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Порошкообразная смесь для алитирования меди | 1976 |

|

SU637461A1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2223345C2 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391440C2 |

ПОРОШКООБРАЗНЫЙ СОСТАВТШЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий окись алюминияj железо, алюминий и хлористый аммоний отличающийся тем, что, с.целью повышения коррозионной стойкости обрабатываемых.изделий в атмосферных условиях, он дополнительно содержит медь, кремний и окисьмарганца при следующем соотношении iKOMnoHeHTOB, мас.%: Железо39-41 Алюминий11-13 Медь .7-9 Кремний3-4 Хлористый аммоний 0,5-1,5 . Окись марганца 6-8 W Окись алюминия Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химико-термическаяобработка металлов и сплавов | |||

| Справочник | |||

| М., Металлургия, 1981, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Похмурский В.И | |||

| и др | |||

| Повышение долговечности деталей машин с помощью диффузионных покрытий | |||

| Киев, Наукова дуяка, 1980, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1985-07-23—Публикация

1983-12-30—Подача