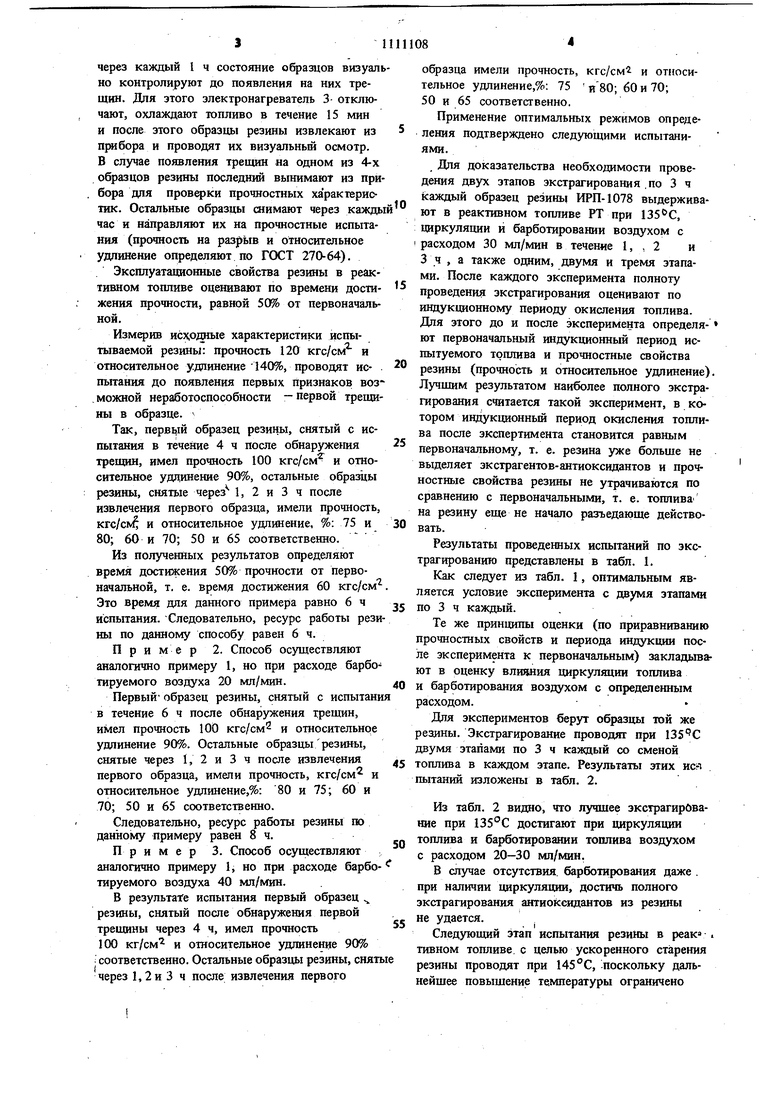

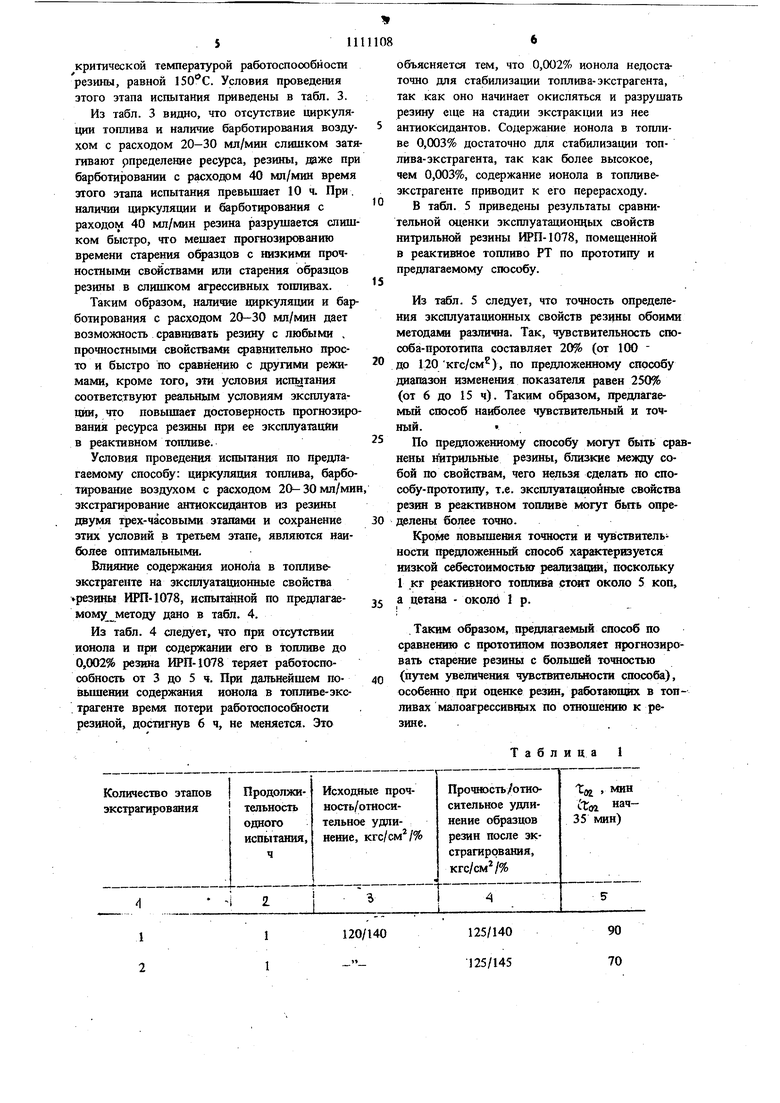

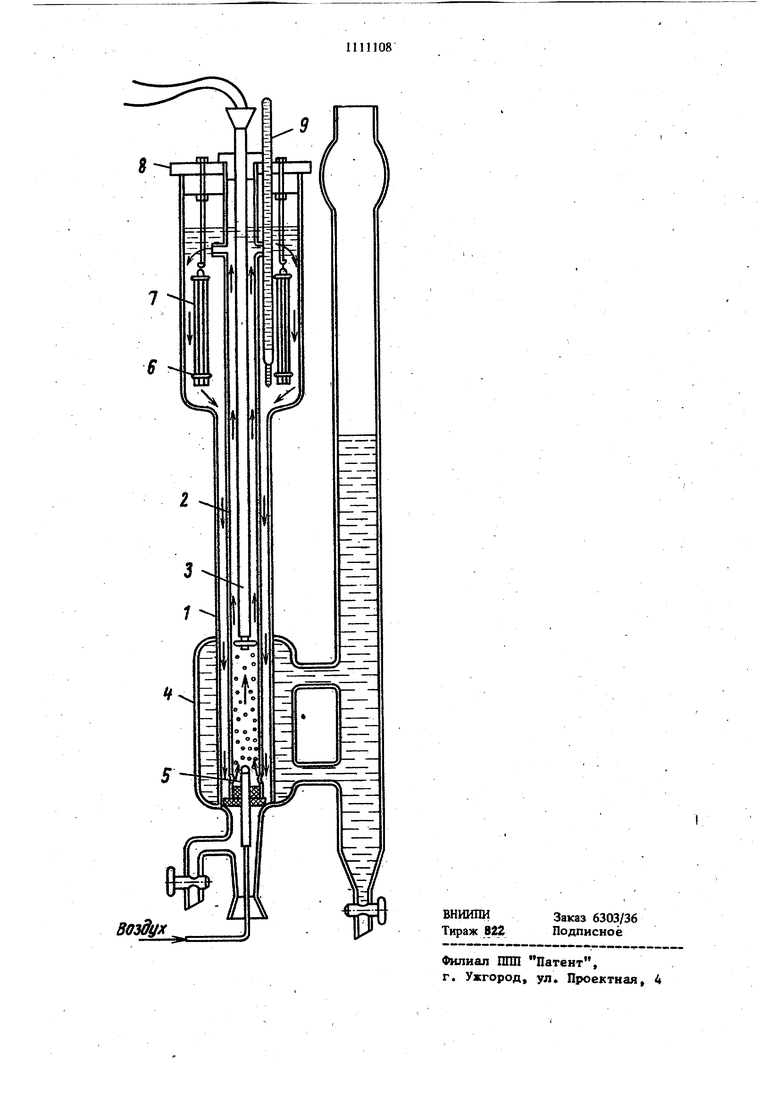

Изобретение относится к способам исследования свойств резин, контактирующих с тогошвом, в частное™ к способам определения эксплуатационных свойств резины на основе нитрильного каучука в реактивном топливе и может быть применено в авиационной и резиновой промышленности. Известен способ определения физико-механических свойств резин, работающих в жидко топливе, заключающийся в обработке резин при 100-150 С потоком топлива, содержащим в равновесной концентрации и периодически сменяемым через 3-6 ч 1. Недостаток этого способа - большая прод жительность испытания. Наиболее близким по технической сущност к предложенному способу является способ определения старения резины в реактивном топливе, заключающийся в последовательной вьщержке образцов резины при 130-150 С сначала в углеводородном топливе-экстраген те(цетане) в течение 3-5 ч затем в испытуемом топливе с последующим определением прочности образцов. Однако указанный технологический способ сложен, так как требует дополнительной аппаратуры для удаления кислорода воздуха во время экстрагирования. Кроме того, этот способ позволяет проводить сравнительную оценку старения резины только в топливах различных марок (Т-1 и РТ) и не позволяет сравнить старение резины в топливах марки, т. е. его чувствительность недостаточная. Цель изобретения - упрощение способа и повышение его чувствительности. Поставленная цель достигается тем, что согласно способу определения эксплуатационных свойств резины на основе нитрильного каучука в реактивном топливе, заключающем ся в последовательной выдержке образцов резины при 130-ПО С сначала в топливе-экстрагенте в течение 3-5 ч, затем в испытуемом топливе с последующим определением прочности образцов, обработку образцов в топливе проводят при циркуляции его и бар ботировании воздухом с расходом 20 - 30 мл/мин, в. качестве топлива-экстрагента используют испытуемое топливо, содержащее 0,003 мас.% ионола и обработку в нем обра цов резины проводят в два этапа по 3 ч каждый со сменой топлива в каждом этапе, а затем образцы вьщерживают в испытуемом топливе и определяют время, при котором теряется прочность при разрыве и относитель ное удшшение образцов на 50% от исходных На чертеже, представлено устройство для определения эксплуатационных свойств резины в реактивном топливе,продольный раз- рез. Прибор представляет собой стеклянный корпус 1, внутри которого размещена стеклянная трубка 2 с помещенным в нее электронагревателем 3. Термостатирование топлива осуществляется с помощью дистиллированной воды, заливаемой в холодильник 4. Черед распылитель 5, установленный в нижней части корпуса прибора, подается воздух для пополнения топлива кислородом. Образцы резины 6 закреплены в специальных устройствах 7, вмонтированных в крыШку 8 прибора. В качестве образцов резины используют лопатки, вырубленные щтампом из резины на основе нитрильного каучука (например ИРП-1078). Температуру топлива контролируют термометром 9. Предложенный способ осуществляется следующим образом. Пример 1. В корпус 1 прибора устанавливают внутреннюю трубку 2, в которую помещают электронагреватель 3. В ни1жнюю часть корпуса прибора вставляют распылитель 5 воздуха. Далее в корпус 1 и в сообщающуюся в ним трубку 2 заливают 300 мл реактивного топлива марки РТ, а в холодильник 4 200 мл воды. Затем в верхнюю часть корпуса 1 прибора вставляют крышку 8 с закрепленными на ней в специальных уст-ройствах 7 четырьмя образцами резины марки ИРП-1078. Исходную прочность и относительное удлинение образцов резины определяют предварительно. После этого устанавливаютрасход барботируемого воздуха 30 мл/мин и подключают электронагреватель 3, обеспечивающий заданную температуру топлива при испытании, к сети. Перепад температуры топлива в верхней и нижней частях прибора вызывает термосифонную циркуляцию топлива, направление которой показано на рисунке стрелками. Образцы резины помещают сначала в топливо- экстрагент, для приготовления которого берут 300 мл топлива РТ и вводят в него 0,009 мг ионола. Полученную смесь заливают в прибор и образцы резины вьщерживают в ней при 135° С в течение 3 ч. Затем сливают топливо-экстрагент и заливают свежеприготовленную смесь реактивного топлива РТ и ионола в той же концентрации. В ней образцы также выдерживают в течение 3 ч при той же температуре (см. табл. 4). Следующий этап определения проводят в испытуемом топливе РТ цри 145° С в условиях циркуляции топлива и барботирования его воздухом с расходом 30 мл/мин, причем через каждый I ч состояние образцов вюуап но контролируют до появления на них трещин. Для зтого электронагреватель 3- отключают, охлаждают топливо в течение 15 мин и после зтого образцы резины извлекают из прибора и проводят их визуальный осмотр. В случае появления треццш на одном из 4-х образцов резины последний вынимают из при бора для прочностных характвристик. Остальные образцы снимают через кажды час н направляют их на прочностные испытания (прочность на разрыв и относительное удлинение определяют по ГОСТ 270-64). Эксплуатационные свойства резины в реактивном топливе оценивают по времени достнженил прочности, равной 50% от первоначальной. Измерив ис ;одные характеристики испытываемой резины: прочность 120 кгс/см и относительное удлинение140%, проводят испытания до появления первых признаков воз .можной неработоспособности - первой трещи ны в образце. Так, перв1,1Й образец резины, снятый с испытания в течение 4 ч после обнаруже1шя трещин, имел прочность 100 кгс/см и относительное удлинение 90%, остальные образцы резины, снятые через 1, 2 и 3 ч после извлечения первого образца, имели прочность, кгс/С1 4 и относительное удлинение, %: 75 и 80; 60 и 70; 50 и 65 соответственно. Из полученных результатов определяют время достижения 50% прочности от первоначальной, т, е. время достижения 60 кгс/см Это время для данного примера равно 6ч испытания. Следовательно, ресурс работы рези ны по данному способу равен 6 ч. Пример 2. Способ осуществляют аналогично примеру 1, но при расходе барбо тируемого воздуха 20 мл/мин. Первый образец резины, снятый с испытани в течение 6 ч после обнаружения трещин, имел прочность 100 кгс/см и относительнре удлинение 90%. Остальные образцырезины, снятые через 1, 2 и 3 ч после извлечения первого образца, имели прочность, кгс/см и относительное удлинение,%: 80 и 75; 60 и 70; 50 и 65 соответственно. Следовательно, ресурс работы резины по данному примеру равен 8ч. Пример 3. Способ осуществляют аналогично примеру 1, но при расходе барбо тируемого воздуха 40 мл/мин. В результате испытания первый образец резины, снятый после обнаружения первой трещины через 4 ч, имел прочность 100 кг/см и относительное удлинение 90% ; соответственно. Остальные образцы резины, снят через 1,2и 3 ч после извлечения первого образца имели прочность, кгс/см и относительное удлинение,%: 75 яВО; 60 и 70; 50 и 65 соответственно. Применение оптимальных режимов определения подтверждено следующими испытаниями. Для доказательства необходимости проведения двух зтапов экстрагирования , по 3 ч каждый образец резины ИРП-1078 выдерживают в реактивном топливе РТ при , циркуляции и барботировании воздухом с расходом 30 мл/мин в течение 1, , 2 и 3ч, а также одним, двумя и тремя этапами. После каждого эксперимента полноту проведения зкстрагирования оценивают по индукционному периоду окисления топлива. Для этого до и после эксперимента определя- ют первоначальный индукционный период испытуемого топлива и прочностные свойства резины (прочность и относительное удлинение). Лучщим результатом наиболее полного экстрагирования считается такой эксперимент, в котором индукционный период окисления топлива после экспертимента становится равным первоначальному, т. е. резина уже больше не выделяет экстрагентов-антиоксидантов и прочностные свойства резины не утрачиваются по сравнению с первоначальными, т. е. топлива на резину еще не начало разъедающе действовать. Результаты проведенных испытаний по экстрагированию представлены в табл. 1. Как следует из табл. 1, оптимальным является условие эксперимента с двумя этапами по 3 ч каждый. Те же принципы оценки (по приравниванию прочностных свойств и периода индукции после эксперимента к первоначальным) закладывают в оценку влияния циркуляции топлива и барботирования воздухом с определенным расходом. Для экспериментов берут образцы той же резины. Экстрагирование проводят при 135С двумя этапами по 3 ч каждый со сменой топлива в каждом этапе. Результаты этих исгт пытаний изложены в табл. 2. Из табл. 2 видно, что лучщее экстрагирование при 135°С достигают при циркуляции топлива и барботировании топлива воздухом с расходом 20-30 мл/мин. В случае отсутствия, барботирования даже . при наличии циркуляции, достичь полного экстрагирования антиоксидантов из резины не удается. Следующий этап испытания резины в реак . тивном топливе, с целью ускоренного старения резины проводят при 145° С, поскольку дальнейщее повыщение температуры ограничено

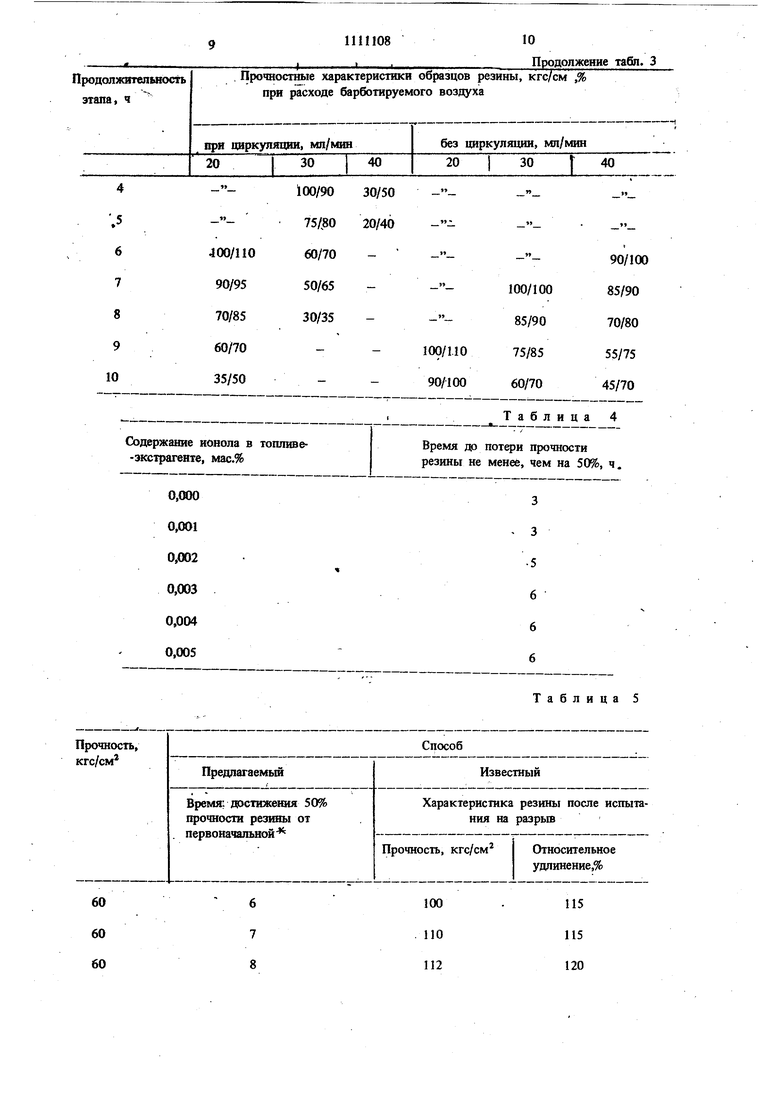

критической температурой работоспособности резины, равной . Условия проведения этого этапа испытания приведены в табл. 3.

Из табл. 3 видно, что отсутствие циркуляции топлива и наличие барботирования воздухом с расходом 20-30 мл/мин слишком затягивают рпределение ресурса, резины, даже при барботировании с расходом 40 мл/мин время этого этапа испытания превышает 10 ч. При. наличии циркуляции и барботирования с раходом 40 мл/мин резина разрушается слишком быстро, тго мешае прогнозирсдаанию времени старения образцов с низкими прочностными свойствами или старения образцов резины в слишком агрессивных топпивах.

Таким образом, наличие циркуляции и барботирования с расходом 20-30 мл/мин дает возможность сравнивать резину с любыми , прочностными свойствами сравнительно просто и быстро по сравнению с щ)угими режимами, кроме того, эти условия испытания соответствуют реальным условиям эксплуатации, что повышает достоверность прогнозирования ресурса резины при ее эксплуатации в реактивном топливе.

Условия проведения испытания по предлагаемому способу: циркуляция топлива, барботирование воздухом с расходом 20-30 мл/мин экстрагирование антиоксидантов из резины двумя трех-часовыми этапами и сохранение этих условий в третьем этапе, являются наиболее оптимальными.

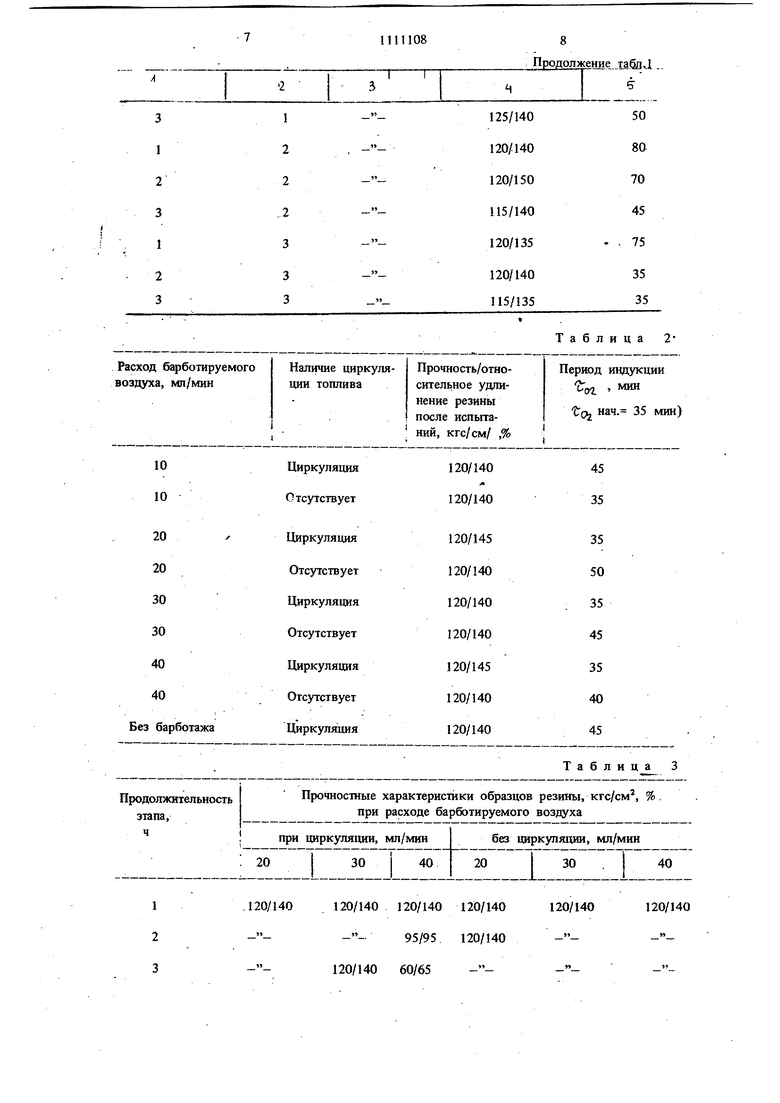

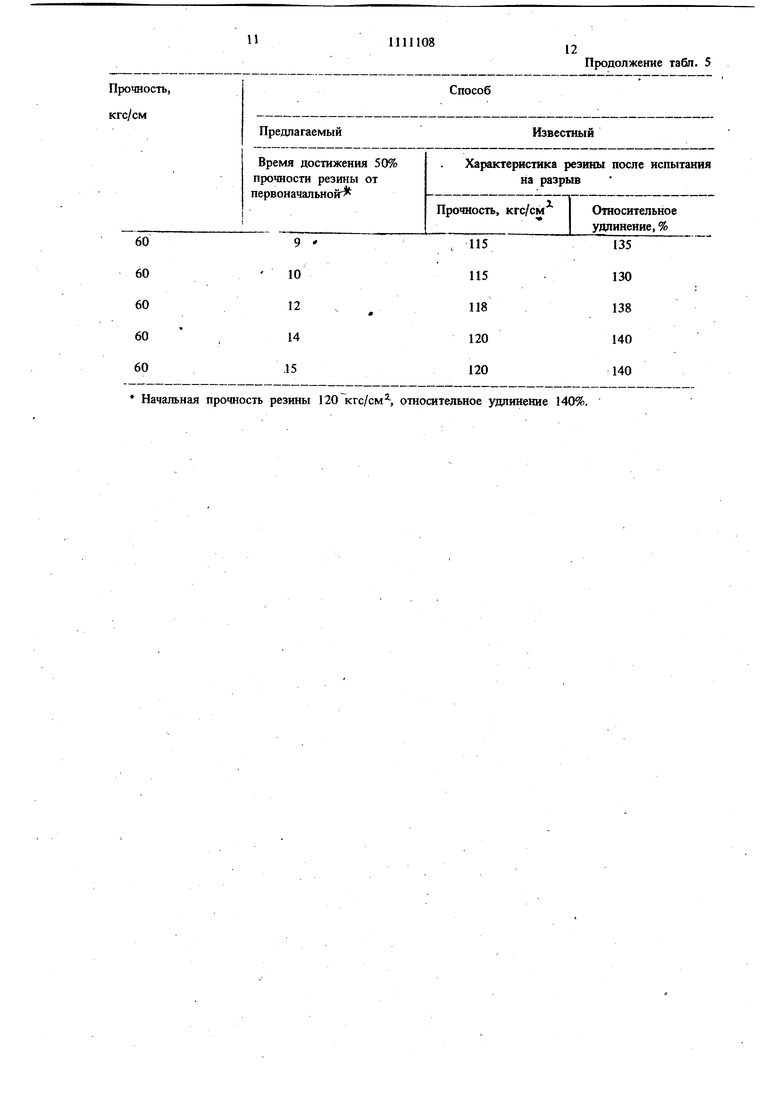

Влияние содержания ионола в топливеэкстрагенте на эксплуатационные свойства резнны ИШ-1078, испытанной по предлагаемом)г методу дано в табл. 4.

Из табл. 4 следует, что при отсутствии ионола и при содержании его в топливе до 0,002% резина ИРП-1078 теряет работоспособность от 3 до 5 ч. При дальнейшем повьпиении содержания иоиола в топливе-экстрагенте время потери работоспосо&ости резиной, достигнув 6 ч, не меняется. Это

объясняется тем, что 0,002% ионола недостаточно для стабилизации топлива-экстрагента, так как оно начинает окисляться и разрушать резину еще на стадии экстракции из нее антиоксидантов. Содержание ионола в топливе 0,003% достаточно для стабилизации топлива-экстрагента, так как более высокое, чем 0,003%, содержание ионола в топливеэкстрагенте приводит к его перерасходу.

В табл. 5 приведены результаты сравнительной оценки эксплуатационных свойств нитрильнш резины ИРП-1078, помещенной в реактивное топливо РТ по прототипу и предлагаемому способу.

Из табл. 5 следует, что точность определения эксплуатационных свойств резины обоими методами различна. Так, чувствительность способа-прототипа составляет 20% (от 100 до 120/кгс/см), по предложенному способу диапазон изменения показателя равен 250% (от 6 до 15 ч). Таким образом, предлагаеivarii способ наиболее чувствительный и точный.

По предложенному способу могут быть сранены нитрильнь1е резины, близкие между собой по свойствам, чего нельзя сделать по способу-прототипу, т.е. зксплуатационные свойства резин в реактивном топливе могут быть определены более точно.

Кроме повышеюся точности и чувствительности предложенный способ харгнстеризуется иизкой себестоимостью реализащо, поскольку 1 кг реактивного топлива отшп около 5 коп, а цетана - около 1 р.

.Таким образом, предлагаемый способ по сравнению с прототипом позволяет прогнозировать старение резины с большей точностью (путем увеличения чз ствителыюсти способа), особенно при оценке резин, работающих в топливах малоагрессивных по отношению к резине.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СОВМЕСТИМОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ С РЕЗИНОЙ | 2006 |

|

RU2310842C1 |

| Способ определения старения резины в реактивном топливе | 1975 |

|

SU561137A1 |

| Способ модификации резины | 1988 |

|

SU1678818A1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СОВМЕСТИМОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ С РЕЗИНОЙ, ПРИМЕНЯЕМОЙ В ТОПЛИВНЫХ СИСТЕМАХ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2475738C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2455629C1 |

| S-ди(N-фениламино)аминометиловый эфир 0,0-ди(п-нонилфенил)дитиофосфорной кислоты в качестве замедлителя подвулканизации, ускорителя вулканизации резиновых смесей и противостарителя резин | 1987 |

|

SU1493643A1 |

| Способ модификации бромбутилкаучука | 1974 |

|

SU764612A3 |

| Композиция на основе карбоцепного полимера | 1977 |

|

SU717096A1 |

| Резиновая смесь на основеНЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU836030A1 |

| СПОСОБ ЗАЩИТЫ РЕЗИНЫ НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ ОТ СТАРЕНИЯ | 1970 |

|

SU270989A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ РЕЗИНЫ НА ОСНОВЕ НИтайЛЬНОГО КАУЧУКА в РЕАКТИВ. HCftI ТОПЛИВЕ, заключающийся в последовательной выдержке образцов резины при 130150 С сначала в топливе-экстрагенте в течение 3-5 ч, затем в исш туемом топливе с последующим определением прочности образцов, отличающийся тем, что, с целью упрощения способа и повьппения его чувствительности, обработку образцов в топливе проводят при циркуляции его и барботирования воздухом с расходом 20-30 мл/мин, в качестве топлива-зкстрагеита используют испытуемое топливо, содержащее 0,003 мас.% юнола и обработку в нем образцов резшш проводят в два этапа по 3 ч каждый со сменой топлива в каждом зтапе, a затем образцы выдерживают в испьиуемом топливе и (шределяют время, при котором теряется прочность при разрьте и относительное удлинжие образцов на 50% (Л от исхолнЬ1Х.

120/140

90 70

125/140 125/145

Циркуляция Отсутствует Циркуляция Отсутствует Циркуляция Отсутствует Циркуляция Продолжительность этапа, ч

Таблица 235 50

35 45 35 40

45

Таблица Црочностные характеристики образцов резины, кгс/см, %, при расходе барботируемого воздуха Продолжительность этапа, ч

при циркуляции, МП/мин

30

20 4- -100/90 . 75/80 6400/110 60/70 790/95 50/65 870/85 30/35 9. 60/70 1Содержание ионола в топливе-экстрагенте, мас.% 0,ЮО 0,001 0,002 0,003 0,004 0,005 Прочность, кгс/см Предлагаемый Время; достижения 50% прочности резины от первоначальной

60 60 60

6

7 8

без циркуляции, мл/мин

30

20

40

115 115 120 Прочностные характеристики образцов резины, кгс/см , при расходе барботируемого воздуха Продолжение табл. 3 90/100 - юо/ЮО 85/90 85/90 70/80 100/1.10 75/85 55/75 1 Таблица 4 Время до потери прочности резины не менее, чем на 50%, ч. 3 .3 .5 6 6 6 Таблица 5 Способ Известный Характеристика резины после испытания на разрыв сть, кгс/см Относительное удлинение,%

п

Начальная прочность резины 120 кгс/см, относительное удлииение 140%.

1111108

12

Продолжение табл. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения физико-механических свойств резин | 1974 |

|

SU506807A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения старения резины в реактивном топливе | 1975 |

|

SU561137A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-30—Публикация

1982-12-17—Подача