t 1

Изобретение относится к устройствам для приготовления водных суспензий и эмульсий и может быть непользовано в отраслях промьЕиленнос--ти, где требуется получение тонкодисперсных суспензий и эмульсий.

Известно устройство для приготовления бурового раствора и регулирования его свойств, содержащее корпус и размещенный в корпусе отража ; 1ельный узел,выполненный в виде ряда дисков с отверстиями, которые расположены по кондентрическим окружностям с попеременным смещением в ряДУ til.

Однако это устройство, использующее энергию удара потока о препятствие, отличается недостаточно похптым использованием кинетической энергии потока жидкости в пространстве между двумя смежными дисками, возможностью образования застойных зон в углах многокамерного устройства, сложностью регулирования режима работы и недостаточной степенью дисперсности и однородности обрабатываемой суспензии, что требует непрерывной или многократной обработки.

Наиболее близким к изобретению по Технической сущности является гидродинамический диспергатор, содержащий вертикальный цилиндрический корпус, внутри которого по высоте расположены подвижные горизонтальные диски с отверстиями, между дисками раз-, мещена шаровая насадка 21,

Однако в известном устройстве также недостаточно полно используется кинетическая энергия потока.жидкоети в пространстве между двумя смежными дисками и не всегда можно получить достаточную степень дисперсности и однородности обрабатываемой суспензии. При этом-невозможно поддерживать стабильный режим обработки средь по мере износа шаровой насадки. Цель изобретения -- повышение эффективности работы устройства.

Поставленная цель достигается тем, что в гидродинамическом диспергаторе, содержащем вертикальный циг лиидрический корпус,в котором по пысо те расположены подвижные горизонтальные диски с отверстиями и между дисками размещена шаровая насадка, диски своОодно установлены на шаровой наслдке и снабжены цилиндричес18022

кими направляющими, размещенньми на их боковой поверхности.

При этом диаметр насадки, расстояние между дисками и диаметр отверс5 тий в них уменьшаются по ходу движения потока5 а расстояние между дисками определяется соотношением

i, g: в,

,

где 2 и 5.2 - расстояние между двумя предыдущими и последующими по ходу потока дисками соответственно;

idm, и otiu - диаметр шаров насадки

между двумя предыдущими и последующими дисками соответственно.

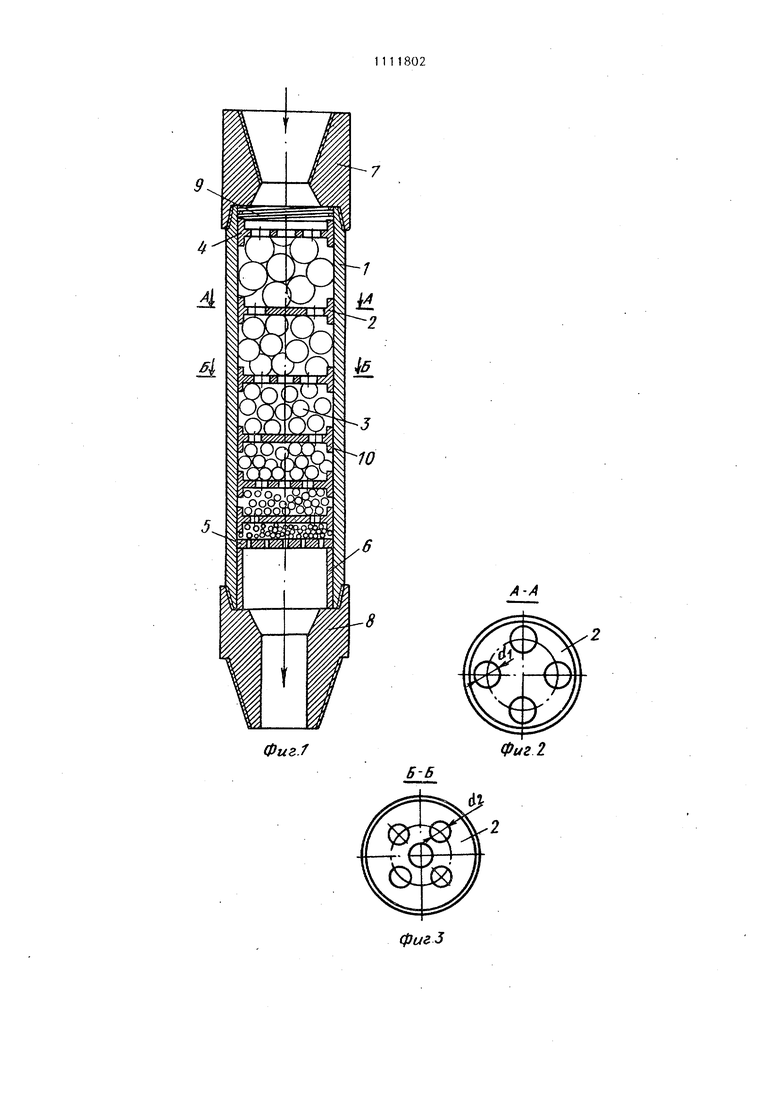

Кроме того, диски могут быть выполнены двояковогнутыми.

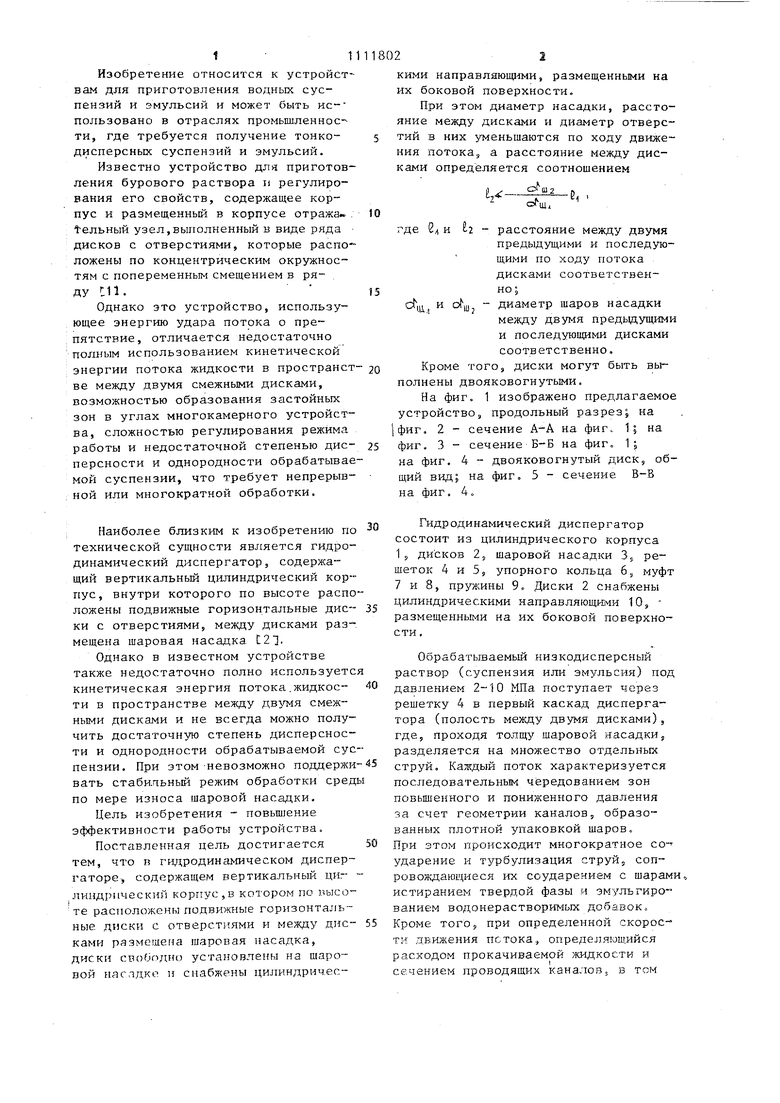

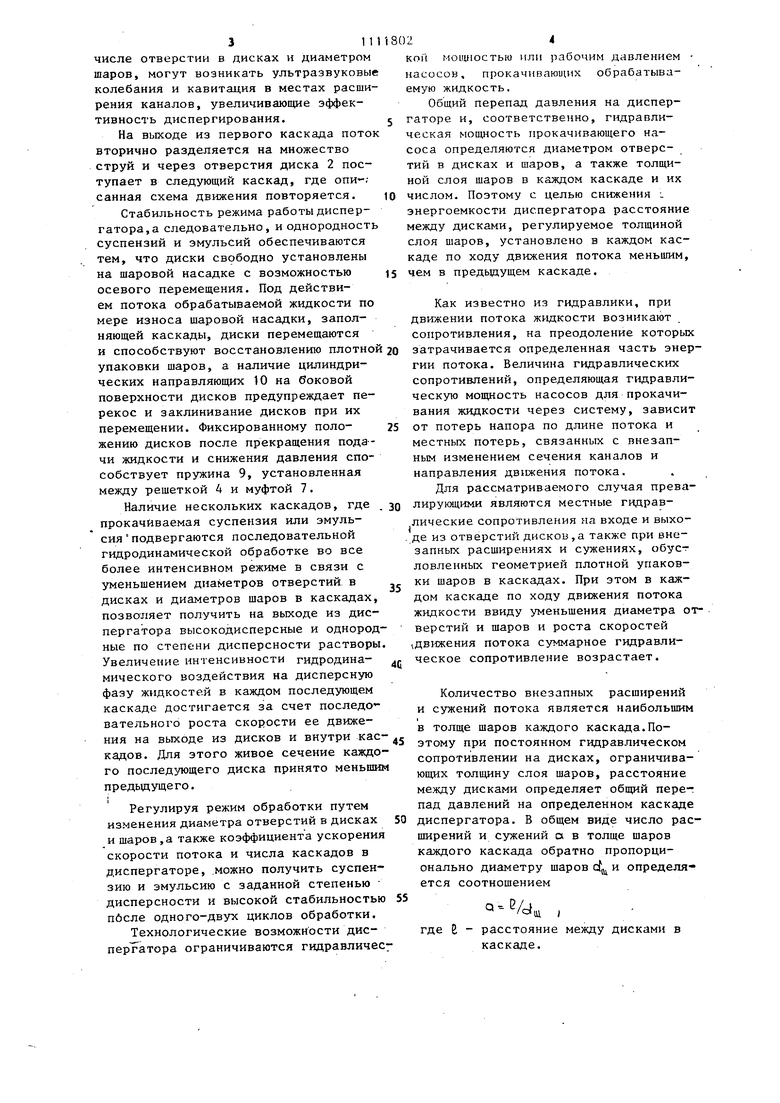

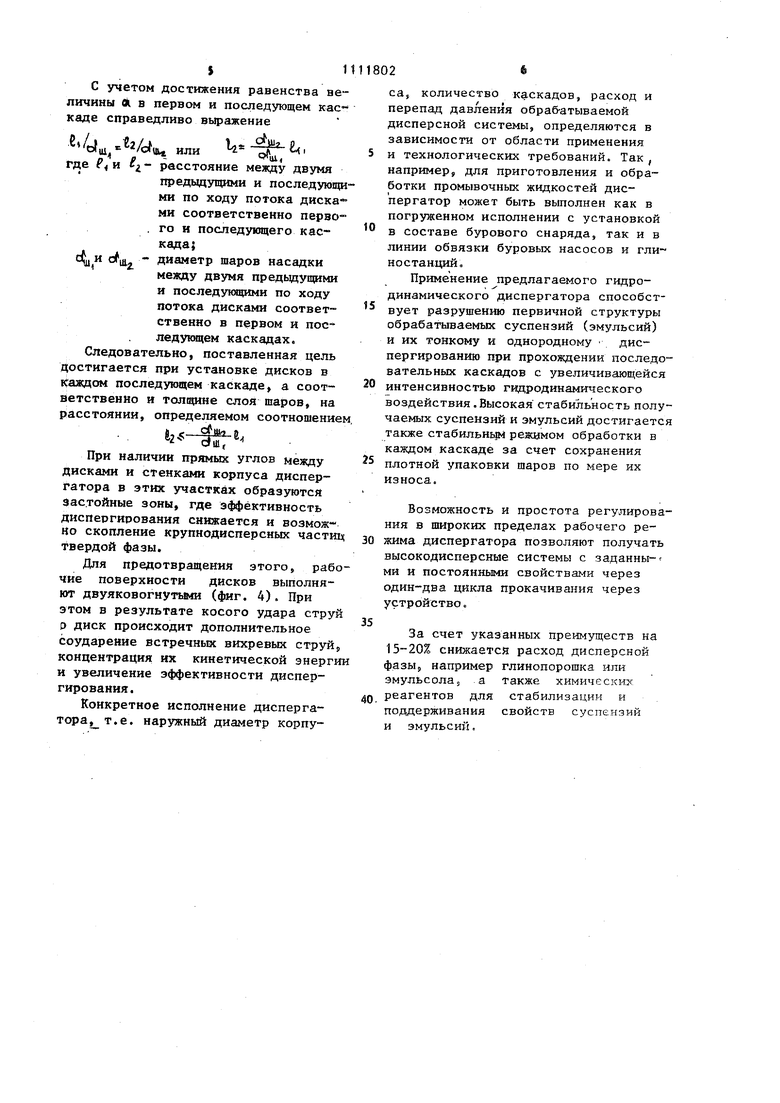

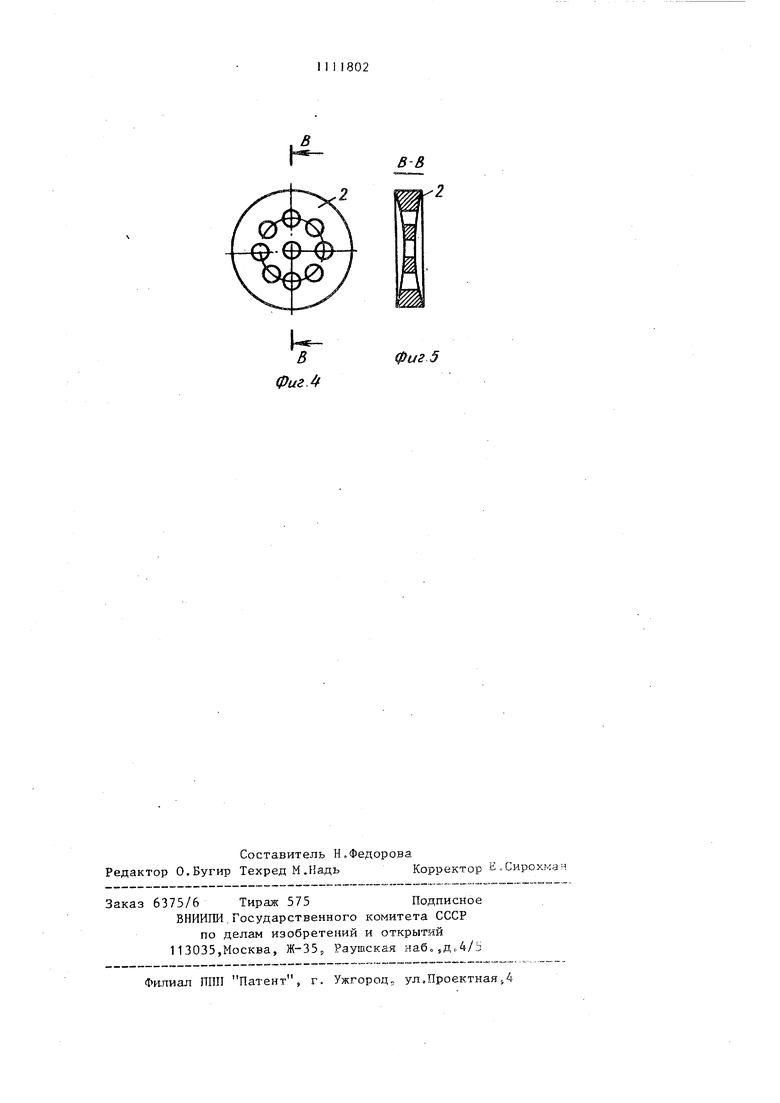

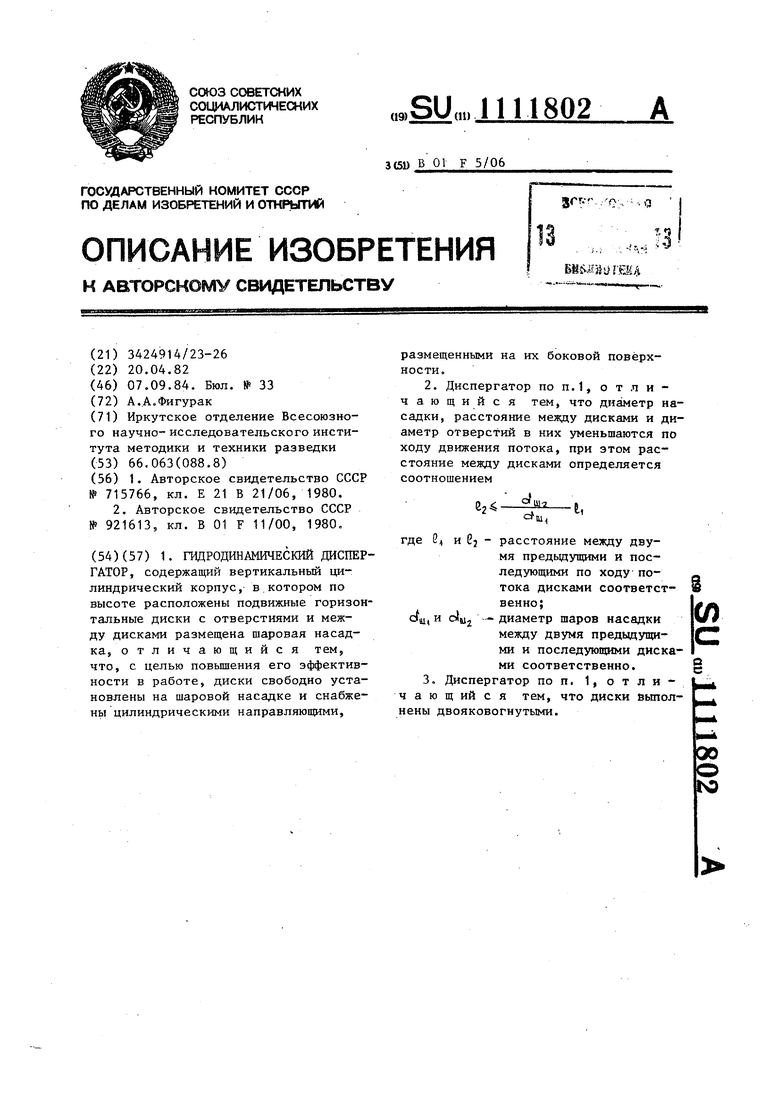

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на 1ФИГ. 2 - сечение А-А на фиг 1; на фиг. 3 - сечение Б-Б на фиг, 1;

на фиг. 4 - двояковогнутый диск, общий вид; на фиг. 5 - сечение В-В на фиг, 4о

Гидродинамический диспергатор состоит из цилиндрического корпуса 1 ,, дисков 2э шаровой насадки 3; решеток 4 и 5, упорного кольца 65 муф 7 и 8, прз,гжины 9. Диски 2 снабжены цилиндрическими направляющими 10, размещенными на их боковой поверхности.

Обрабатываемый низкодисперсный раствор (суспензия или эмульсия) под давлением 2-10 МПа поступает через решетку 4 в первый каскад диспергатора (полость между двумя дисками), где, проходя толщу шаровой насадки, разделяется на множество отдельных струй. Каждый поток характеризуется последовательным чередованием зон повышенного и пониженного давления за счет геометрии каналов, образованнь х плотной упаковкой шаров. При этом происходит многократное соударение и турбулизация струй, сопровождающиеся их соударением с шарам истиранием твердой фазы и эмульгированием водонерастворимых добавок. Кроме того, при определенной скороети дБИлсения истока,, опреде: яюш,ийся расходом прокачиваемой жидкости и сечением проводящих каналов,, в том числе отверстии в дисках и диаметром шаров, могут возникать ультразвуковы колебания и кавитация в местах расши рения каналов, увеличивающие эффективность диспергирования. На выходе из первого каскада пото вторично разделяется на множество струй и через отверстия диска 2 поступает в следующий каскад, где опи--; санная схема движения повторяется. Стабильность режима работы диспергатора,а следовательно, и однородность суспензий и эмульсий обеспечиваются тем, что диски свободно установлены на шаровой насадке с возможностью осевого перемещения. Под действием потока обрабатываемой жидкости по мере износа шаровой насадки, заполняющей каскады, диски перемещаются и способствуют восстановлению плотно упаковки шаров, а наличие цилиндрических направляющих 10 на боковой поверхности дисков предупреждает перекос и заклинивание дисков при их перемещении. Фиксированному положению дисков после прекращения пода-чи жидкости и снижения давления способствует пружина 9, установленная между рещеткой 4 и муфтой 7. Наличие нескольких каскадов, где прокачиваемая суспензия или эмульсия подвергаются последовательной гидродинамической обработке во все более интенсивном режиме в связи с уменьшением диаметров отверстий в дисках и диаметров шаров в каскадах, позволяет получить на выходе из диспергатора высокодисперсные и однород ные по степени дисперсности растворы Увеличение интенсивности гидродинамического воздействия на дисперсную фазу жидкостей в каждом последующем каскаде достигается за счет последо вательного роста скорости ее движения на выходе из дисков и внутри кас кадов. Для этого живое сечение каждо го последующего диска принято меньши предьщущего. Регулируя режим обработки путем изменения диаметра отверстий в дисках и щаров ,а также коэффициента ускорени скорости потока и числа каскадов в диспергаторе, .можно получить суспензию и эмульсию с заданной степенью дисперсности и высокой стабильностью пбсле одного-двух циклов обработки. Технологические возможности дисперТатора ограничиваются гидравличес oit моицюстыо или рабочим давлением асосов, прокачивающих обрабатывамую жидкость. Общий перепад давления на дисператоре и, соответственно, гидравлиеская мощность прокачивающего наоса определяются диаметром отверсий в дисках и шаров, а также толщиной слоя шаров в каждом каскаде и их ислом. Поэтому с целью снижения нергоемкости диспергатора расстояние ежду дисками, регулируемое толщиной слоя шаров, установлено в каждом касаде по ходу движения потока меньшим, ем в предьщущем каскаде. Как известно из гидравлики, при движении потока жидкости возникают сопротивления, на преодоление которых затрачивается определенная часть энергии потока. Величина гидравлических сопротивлений, определяющая гидравлическую мощность насосов для прокачивания жидкости через систему, зависит от потерь напора по длине потока и местных потерь, связанных с внезапным изменением сечения каналов и направления движения потока. Для рассматриваемого случая превалирукицими являются местные гидравлические сопротивления на входе и выходе из отверстий дисков,а также при внезапных расширениях и сужениях, обует ловленных геометрией плотной упаковки шаров в каскадах. При этом в каждом каскаде по ходу движения потока жидкости ввиду уменьшения диаметра отверстий и шаров и роста скоростей Движения потока суммарное гидравлическое сопротивление возрастает. Количество внезапных расширений и сужений потока является наибольшим в толще шаров каждого каскада.Поэтому при постоянном гидравлическом сопротивлении на дисках, ограничивающих толщину слоя шаров, расстояние между дисками определяет общий перепад давлений на определенном каскаде диспергатора. В общем виде число расширений и сужений а в толще шаров каждого каскада обратно пропорционально диаметру шаров cf и определясоотношениемгде г расстояние между дисками в каскаде.

С учетом достижения равенства величины А в первом и последующем кас каде справедливо выражение

, или где и расстояние между двумя

предыдущими и последующими по ходу потока дисками соответственно перво. го и последующего каскада; oltt, диаметр шаров насадки

между двумя предьщущими и последунмцими по ходу потока дисками соответственно в первом и последукнцем каскадах. Следовательно, поставленная цель Достигается при установке дисков в Каждом последующем каскаде а соответственно и толщине слоя шаров, на расстоянии, определяемом соотношением

Й,.

2 cfi,

При наличии прямых углов между дисками и стенками корпуса дисперГатора в этих участках образуются застойные зоны, где э4и1 ективность диспергирования снижается и возможно скопление крупнодисперсных частиц Твердой фазы.

Для предотвращения этого рабочие поверхности дисков выполняют двуяковогнуть&1И (фиг, 4). При этом в результате косого удара струй о диск происходит дополнительное соударение встречных вихревых струй,, концентрация их кинетической энерги и увеличение эффективности диспергирования.

Конкретное исполнение диспергатора, т.е. наружный диаметр корпуса, количество каскадов, расход и перепад давления обраб-атываемой дисперсной системы, определяются в зависимости от области применения

и технологических требований. Так , например, для приготовления и обработки промывочных жидкостей диспергатор может быть выполнен как в погруженном исполнении с установкой

в составе бурового снаряда, так и в линии обвязки буровых насосов и гли ностанций.

Применение предлагаемого гидродинамического диспергатора способствует разрушению первичной структуры обрабатываемых суспензий (эмульсий) и их тонкому и однородному диспергированию при прохождении последовательных каскадов с увеличивающейся

интенсивностью гидродинамргческого

воздействия .Высокая стабильность получаемых суспензий и эмульсий достигается также стабильным режимом обработки в каждом каскаде за счет сохранения

плотной упаковки шаров по мере их износа.

Возможность и простота регулирования в широких пределах рабочего режима диспергатора позволяют получать высокодисперсные системы с заданными и постоянными свойствами через один-два цикла прокачивания через устройство.

За счет указанных преимуществ на

15-20% снижается расход дисперской Фазы, например глинопорошка или

эмульсолвз .а также химических реагентов для стабилизации и поддерживания свойств суспензий и эмульсий.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| СИСТЕМА ПРИГОТОВЛЕНИЯ ВОДО-ТОПЛИВНОЙ ЭМУЛЬСИИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2381826C1 |

| ДИСПЕРГАТОР | 1990 |

|

RU2016642C1 |

| Диспергатор | 1988 |

|

SU1599075A1 |

| Диспергатор | 1989 |

|

SU1669525A1 |

| НАСАДОК ДЛЯ ПОДАЧИ И РАСПЫЛЕНИЯ МНОГОФАЗНЫХ ЖИДКОТЕКУЧИХ СРЕД | 2007 |

|

RU2352373C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

1. ГИДРОДИНАМИЧЕСКИЙ ДИСПЕРГАТОР, содержащий вертикальный цилиндрический корпус, в.котором по высоте расположены подвижные горизонтальные диски с отверстиями и между дисками размещена шаровая насадка, отличающийся тем, что, с целью повышения его эффективности в работе, диски свободно установлены на шаровой насадке и снабжены цилиндрическими направляющими. размещенными на их боковой поверхности. 2. Диспергатор по п.1, о т л и чающийся тем, что диаметр насадки, расстояние между дисками и диаметр отверстий в них уменьшаются по ходу движения потока, при этом расстояние между дисками определяется соотношением °1Д-2 24 t, Cfm где е, и е. расстояние между двумя предыдущими и последующими по ходу потока дисками соответственно; %2 и %, диаметр шаров насадки между двумя предыдущими и последующими дисками соответственно. 3, Диспергатор по п. 1, о т л и ч а ю щ ий с я тем, что диски вьтолнены двояковогнутыми.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для приготовления бурового раствора и регулирования его свойств | 1976 |

|

SU715766A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Диспергатор буровых растворов | 1980 |

|

SU921613A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-07—Публикация

1982-04-20—Подача