Изобретение относится к химическому машиностроению и представляет роторный аппарат-диспергатор, предназначенный для тонкого измельчения и гомогенизации твердых тел в жидкости. Диспергатор может применяться в лакокрасочной, пищевой, строительной и других отраслях промышленности для получения качественных тонкодисперсных паст, эмульсий, растворов, кремов и различных суспензий, например известкового молока.

Известный диспергатор содержит корпус с входным штуцером и выходным коллектором, смонтированные коаксиально в корпусе ротор и статор с прорезями, в которых свободно размещены шаровые или роликовые мелющие элементы.

При движении обрабатываемой среды через прорези диспергатора мелющие элементы совершают движения сложного характера, особенности и интенсивность которых зависит от физико-механических свойств обрабатываемой среды, конструктивных параметров, режимов работы и т.д. При этом существенно увеличиваются кавитационные явления, турбулентность, вихреобразование и пульсационные нагрузки, что интенсифицирует процесс диспергирования.

Основными недостатками известного диспергатора являются невозможность получения особо тонких дисперсных систем и быстрый износ мелющих элементов из-за ударов о прорези и их работы в зоне кавитации. Замена шаров на ролики неэффективна из-за снижения производительности аппарата, так как ролики закрывают проходное сечение прорезей.

В диспергаторах-аналогах реализуются те же факторы механического разрушения: удар, истирание, скол, раздавливание частичек мелющими элементами и гидродинамическое разрушение, включающее пульсации давления, кавитацию, турбулизацию и вихреобразования. То есть сумма воздействующих на процесс диспергирования факторов

Σэф= 4+4 =8

Коэффициент эффективности диспергаторов-аналогов можно определить по формуле

ηэф= ,, где ηэф - коэффициент эффективности;

,, где ηэф - коэффициент эффективности;

Σэф - сумма воздействующих эффектов;

n = 2 - коэффициент полноты учитываемых факторов оценки;

1 - идеальный коэффициент эффективности.

ηэф= =

=  =0,77

=0,77

Такая эффективность процесса диспергирования недостаточна.

По наибольшему количеству аналогичных узлов и деталей, масштабам и условиям применения, а также общему функциональному назначению в качестве прототипа принят диспергатор [2].

Диспергатор-прототип содержит корпус с входным штуцером и выходным коллектором, смонтированные в корпусе статор с радиальными торцовыми выемками и лопастное колесо, на котором жестко закреплена обечайка с радиальными прорезями, частично перекрывающими радиальные торцовые выемки в статоре.

При работе диспергатора суспензия нагнетается лопастным колесом и проталкивается постоянно через радиальные прорези обечайки и торцовые выемки статора в выходной коллектор. Частичное перекрытие потока создает пульсацию и кавитацию и одновременно исключает сепарацию потока в лопастном колесе, что положительно сказывается на качестве продукции и надежности работы диспергатора.

В диспергаторе-прототипе реализуются как известные факторы, интенсифицирующие процесс диспергирования: истирание, скол, удар, пульсация, кавитация, турбулизация, так и новый фактор - циркуляция. То есть Σэф = 7 и

ηэф= =

=  =0.76

=0.76

Таким образом эффективность процесса диспергирования в прототипе даже меньше, чем в аналоге ηэф = 0,77, что является его главным недостатком.

Целью изобретения является повышение эффективности процесса диспергирования.

Цель достигается тем, что диспергатор, содержащий корпус с входным штуцером и выходным коллектором, смонтированные в корпусе статор с радиальными торцовыми выемками и лопастное колесо, на котором жестко закреплена обечайка с радиальными прорезями, частично перекрывающими радиальные торцовые выемки в статоре, имеет на статоре и обечайке конические пояски, образующие совместно с лопастным колесом многогранную кольцевую размольную камеру с размещенными в ней мелющими элементами. Причем статор выполнен из упругоподатливого материала, например твердый резины.

Достижимость поставленной цели обосновывается следующим. Снабжение статора и обечайки коническими поясками с размещенными на них шаровыми и/или роликовыми мелющими элементами создает в совокупности с лопастным колесом размольную камеру предварительного диспергирования. А поскольку шаровые и/или роликовые мелющие элементы располагаются сразу на поверхности статора и вращающейся обечайке, то в принципе в два раза возрастают поверхность контакта и раздавливающие составляющие механического измельчения. Свободное расположение мелющих элементов создается коническими поясками и обеспечивает в размольной камере режим вибротурбулизации, что резко интенсифицирует процесс диспергирования и исключает дисбаланс. Этому способствует ряд факторов.

Если мелющие элементы выполнены шарообразными, то вибротурбулизация играет большую роль в интенсификации процесса диспергирования.

Если мелющие элементы шарообразны и выполнены из пластмассы, стекла, резины и т.д., то вибротурбулизация играет решающую роль.

Если мелющие элементы выполнены в виде роликов, то большую роль в процессе диспергирования будут играть обкатка и раздавливание частичек, а вибротурбулизация будет оказывать меньшее влияние. Примечание: чтобы ролики не затемняли проходное сечение и не снижали производительность, их необходимо выполнять пустотелыми, т.е. в виде втулок.

Другим фактором, интенсифицирующим вибротурбулизацию, является крепление статора на упругодеформированной подкладке, либо выполнение статора из упругоподатливого материала, например пластмассы, твердой резины. Последнее предпочтительнее, так как увеличивается поверхность контакта мелющих элементов со статором и, следовательно, возрастает размольный эффект.

Режим вибротурбулизации в размольной камере ведет к выделению газа из суспензионной жидкости. Это (см. авт.св. СССР N 1299622, N 355979, В 02 С 13/02) предотвращает налипание продукта на внутренние поверхности размольной камеры и рабочие органы, что повышает эффективность диспергирования.

Конические пояски на статоре и обечайке совместно с лопастным колесом создают многогранную размольную камеру, что также повышает эффективность диспергирования.

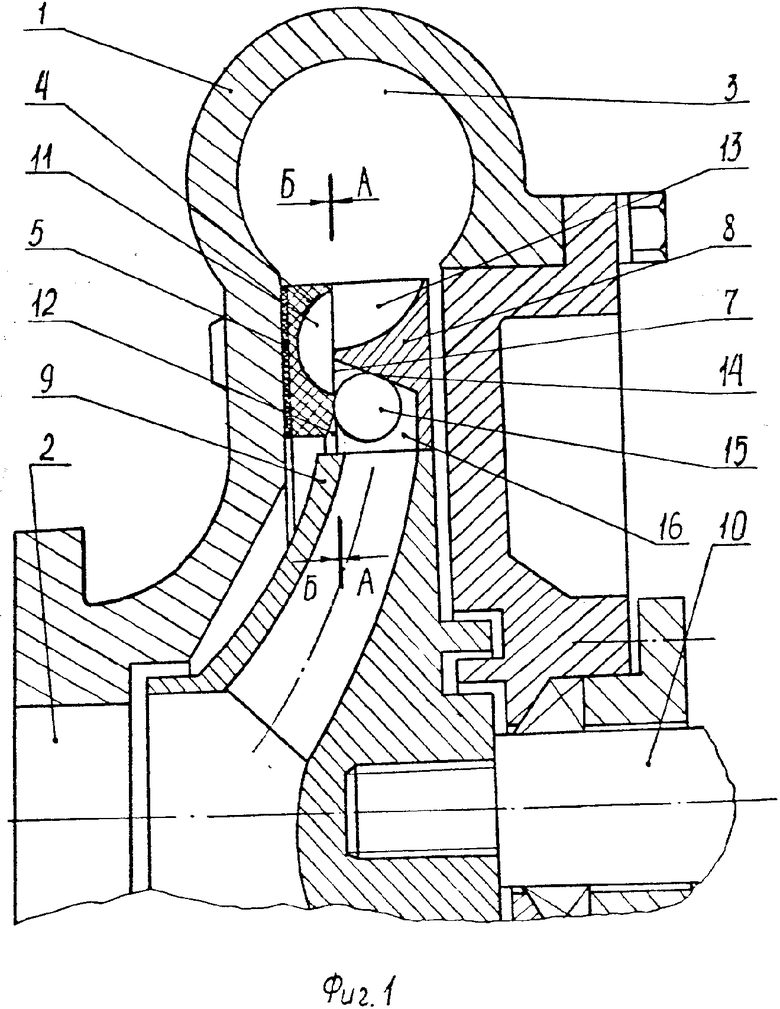

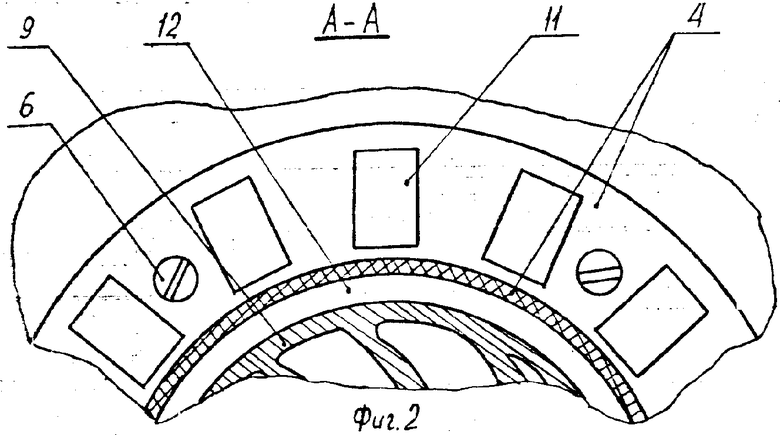

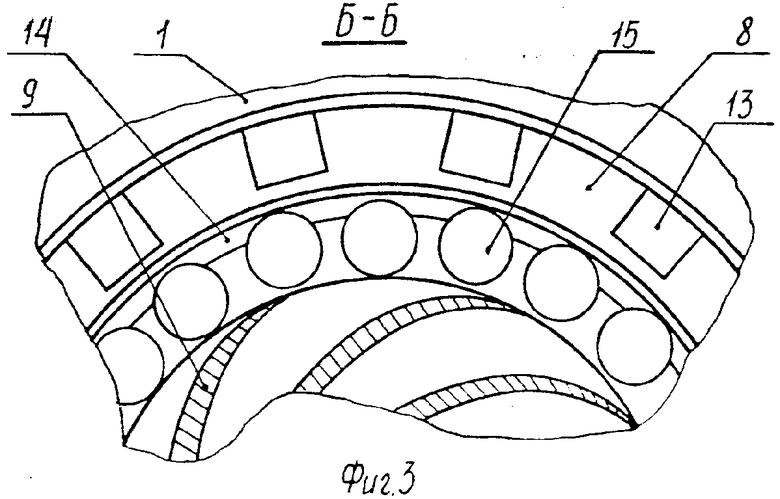

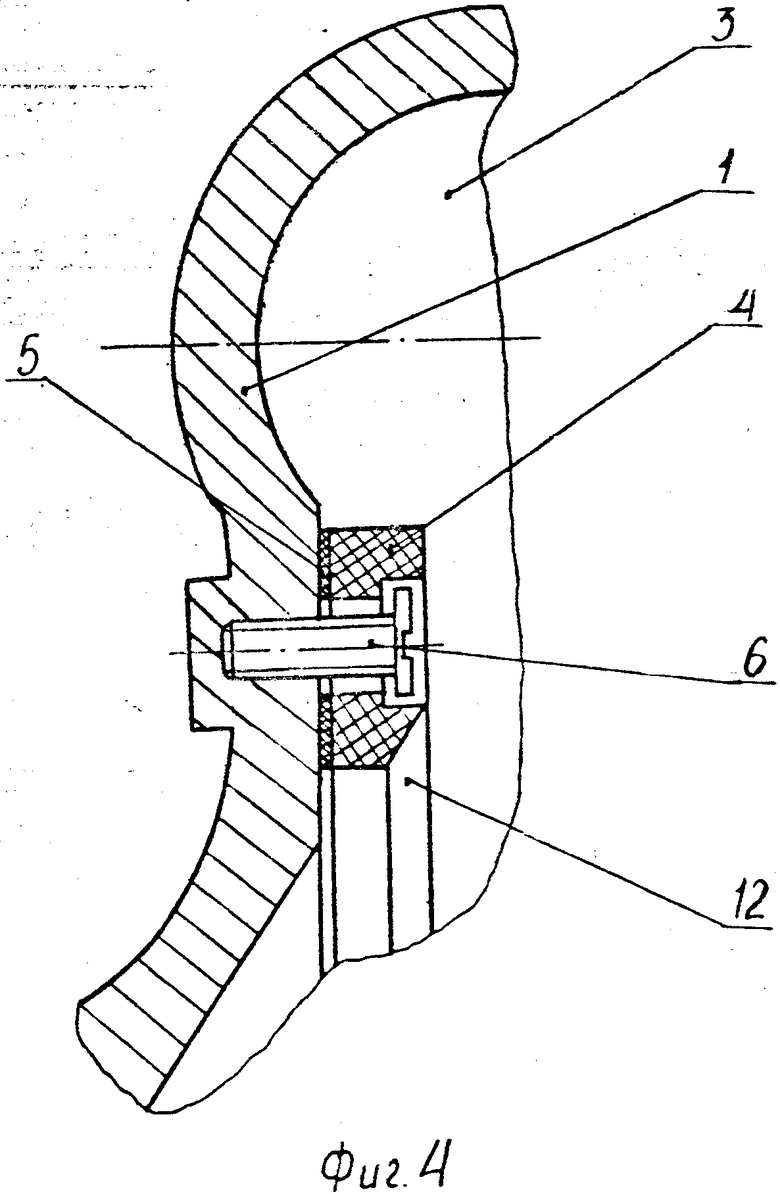

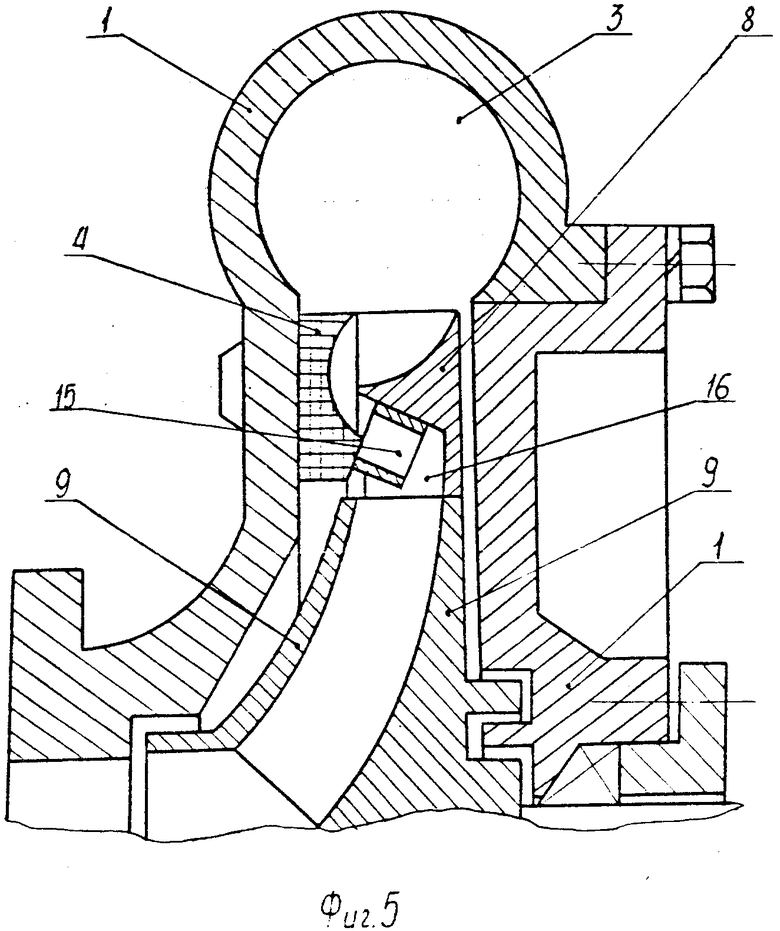

На фиг.1 изображен диспергатор с шаровыми мелющими элементами, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг. 4 - узел крепления статора в корпусе; на фиг.5 - вариант снабжения диспергатора пустотелыми роликовыми мелющими элементами.

Диспергатор состоит из корпуса 1, снабженного входным штуцером 2, выходным коллектором 3 и статором 4, смонтированным на упругой, например резиновой, подкладке 5 с помощью крепежных винтов 6 и с возможностью перемещения на 0,1-1,0 мм относительно их в осевом и радиальном направлениях и с осевым зазором 7, равным 0,1-1,0 мм от торца обечайки 8. Обечайка 8 смонтирована жестко на лопаточном колесе 9 приводного вала 10. Статор 4 изготавливается из стали или твердой резины и снабжен радиальными выемками 11 и коническим пояском 12. Обечайка 8 снабжена радиальными пазами 13 и коническим пояском 14. Между коническими поясками 12 и 14 свободно размещены мелющие элементы 15, выполненные, например, из стали, керамики, пластмассы, резины и т.п.

Мелющие элементы могут иметь либо шарообразную форму, либо могут быть выполнены в виде пустотелых роликов.

Для получения особо тонких дисперсий суспензий и эмульсий рекомендуются мелющие элементы шарообразные. При этом основной режим в размольной камере 16 будет в виде вибротурбулизации.

Для получения тонких дисперсий в пастах, кремах и им подобных средах рекомендуются роликовые мелющие элементы. При этом основной режим в размольной камере 16 будет вибротурбулизационным.

Предпочтительным являются шаровые мелющие элементы, так как они отлично работают в режиме вибротурбулизации удовлетворительно в режиме турбулизации, и хорошо при выполнении размольной камеры многогранной формы.

Поскольку других особых отличий нет, то дальнейшее описание конструкции и работы диспергатора приводится применительно к мелющим элементам 15 шарообразной формы.

Шаровые мелющие элементы 15 должны иметь диаметр больше ширины гидравлических каналов лопаточного колеса 9 для исключения их высыпания из размольной камеры 16 и располагаться в ней в один ряд с возможностью свободного перемещения в ней при наскоке, наезде на плохоразмалываемые частицы и отскоках друг от друга при ударах. Шаровые мелющие элементы 15 монтируются в размольной камере 16 при сборке диспергатора.

Диспергатор работает следующим образом.

Суспензия, подлежащая диспергированию, поступает через входной штуцер 2, нагнетается лопаточным колесом 9 при вращении приводного вала 10 в размольную камеру 16 и из нее в радиальные выемки 11 статора 4. При совпадении радиальных выемок 11 статора 4 с вращающимися радиальными пазами 13 обечайки 8 суспензия под давлением выбрасывается из них в выходной коллектор 3 в виде кавитационной струи и далее в выходной штуцер к потребителю. При перекрытии радиальных выемок 11 статора 4 межпазовыми стенками обечайки 8 истечение струи суспензии из радиальных пазов 13 прерывается, давление в радиальных выемках 11 и в размольной камере 16 повышается, статор 4 отходит от торца обечайки 8, образуя зазор 7 в несколько больших размерах, чем монтажный, за счет и на величину упругой деформации подкладки 5. При этом шаровые мелющие элементы 15 перемещаются на больший радиус по коническим пояскам 12 и 14, осуществляя механический размол мелких частиц суспензии за счет ударов и раздавливания. В зазоре 7 происходит в основном механическое истирание предварительно измельченных в размольной камере 16 твердых частичек суспензии. При дальнейшем вращении лопаточного колеса 9 радиальные выемки 11 и пазы 13 вновь совпадают и через них начинается истечение суспензии в выходной коллектор 3. При этом давление в размольной камере 16 и радиальных выемках 11 и пазах 13 падает. Упругая подкладка 5 возвращает статор 4 в исходное положение. При этом твердые частицы суспензии, находящиеся в зазоре 7, подвергаются, помимо истирания, удару и раздавливанию за счет инерции движения статора 4 к торцу обечайки 8. Шаровые мелющие элементы 15 перемещаются по коническим пояскам 12 и 14 на меньший радиус. Поскольку конический поясок 14 вращается, а конический поясок 12 не вращается, а только вибрирует то шаровые мелющие элементы 15 постоянно вибрируют и перекатываются по коническим пояскам 12 и 14, осуществляя в основном ударное и раздавливающее воздействия на твердые частицы суспензии. Роликовые мелющие элементы дополнительно реализуют эффект механического истирания частичек между ними и статором 4.

При накатывании шаровых мелющих элементов 15 на твердые недробимые частицы последние выталкивают шаровые мелющие элементы против действия центробежных сил и их составляющих, которые возвращают шаровые мелющие элементы вновь на конические пояски 12 и 14. Это вызывает вибротурбулизацию, которая может переходить в "кипящий слой". В любом случае интенсифицируются процессы диспергирования и гомогенизации обрабатываемой среды.

Периодическое перекрытие выемок 11 и пазов 13 вызывает пульсацию, турбулизацию и кавитацию, которые также интенсифицируют процессы диспергирования и гомогенизации обрабатываемой среды.

Технико-экономическая эффективность предлагаемого диспергатора заключается в том, что в процессе диспергирования реализуются более полно механические и гидродинамические эффекты. В частности, в заявляемом изобретении используются как минимум девять физических эффектов. Это скол, истирание, удар, раздавливание, пульсация, кавитация, турбулизация, вибротурбулизация или "кипящий слой", вихреобразование, т.е. Σэф = 9 и минимальный ηэф :

ηэф= =

=  =0.81

=0.81

Использование двух контактирующих с шаровыми мелющими элементами поверхностей, использование упругих сил, сил инерции, а также ряд технических эффектов (многогранная размольная полость, упругий статор, упругие шаровые и/или роликовые мелющие элементы) позволяют диспергатору иметь Σэф = 14

ηэф= =

=  =0.86

=0.86

и максимальный коэффициент эффективности, равный ηэф = 0,86.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

RU2035214C1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016645C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| РОТОРНЫЙ АППАРАТ | 1991 |

|

RU2026706C1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| Диспергатор | 1990 |

|

SU1813541A1 |

Использование: измельчение и гомогенизация твердых тел в жидкости. Сущность изобретения: диспергатор содержит с радиальными торцевыми выемками и лопастное колесо с обечайкой, имеющей радиальные прорези. На статоре и обечайке выполнены конические пояски, образующие многогранную кольцевую размольную камеру. В камере размещены мелющие элементы. 4 з.п. ф-лы, 5 ил.

ДИСПЕРГАТОР, содержащий корпус с входным штуцером и выходным коллектором, размещенные в корпусе статор с радиальными торцевыми выемками и лопастное колесо, на котором жестко закреплена обечайка с радиальными прорезями, частично перекрывающими радиальные торцевые выемки в статоре, отличающийся тем, что, с целью повышения эффективности процесса диспергирования, статор и обечайка выполнены с коническими поясками, образующими с лопастным колесом многогранную кольцевую размольную камеру, которая снабжена расположенными в ней мелющими элементами.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гомогенизатор | 1989 |

|

SU1611429A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1990-10-11—Подача