Изобретение касается устройства для гидромеханической вытяжки, нреимущественно для глубокой вытяжки листового металла на гидравлических прессах, где камера сжатия, занолиенная жидкостью, образует собственно матрицу.

Известны устройства для гидромеханической вытяжки, матрица которых представляет собой камеру, занолненную жидкой средой, осуществляющей ноднор заготовки в процессе ее вытяжки (Е. И. Исаченков. Штамповка резиной и жидкостыо. Л1., «Машиностроение, 1967, с. 320-321).

Эти устройства обеспечивают получение за одну операцию вытяжки изделий требуемой формы с гладкой поверхностью, обусловленной тем, что листовой материал не контактирует с кромкой матрицы, а постоянно отжимается от нее под действием жидкой среды (воды), находящейся в полости матрицы.

Однако использование устройств для гидромеханической вытяжки ограничено необходимостью значительных энергозатрат и сложной конструкции гидравлических элементов, работающих в режиме высокого давления. Кроме того, водяная эмульсия, используемая для заполнения камеры сжатия,, обладает недостаточно хорошими смазочными свойствами и оказывает коррозионное воздействие на трубопроводы системы управления режимом давления в камере сжатия.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для гидромеханической вытяжки, содержащее помещенную в корпусе камеру сжатия и узел регулирования в ней давления, содержащий двухстуненчатый поршень, меньщая ступень которого обращена к камере сжатия, а большая - к источнику подачи управляющей среды (Оныт разработки технологических процессов и проектирование штампов для глубокой вытяжки. Под ред. М. А. Краснопольского. Л., 1972, с. 20-201, рис. 1).

Благодаря наличию в камере давления известного устройства двухступенчатого поршня полость, находящаяся непосредственно под подвергающейся вытяжке заготовкой, продолжает подвергаться воздействию режима высокого давления и всем остальным отрицательным влияниям водяной эмульсии, между тем как другое пространство всегда остается совершенно чистым, работая с более низкими соотношениями давления, в результате чего возможно соединить его с гидравлической цепью управления гидравлическим прессом с помощью гидравлических элементов. В связи с этим улучщается энергетический баланс гидравлического пресса.

Недостатком известного устройства является то, что камера сжатия и поршневой преобразователь образованы в одном корпусе. Этот корпус, имеющий по сравнению с прежней камерой сжатия большую высоту, в определенной степени ограничивает возможный рабочий диапазон хода ползуна гидравлического пресса.

Кроме того, недостатками устройства являются затруднительный монтаж такой камеры сжатия и невозможность эффективного улавливания стружки, освобождающейQ ся в течение процесса вытяжки от отрезанной заготовки листового материала и скапливающейся в пространстве водяного объема камеры сжатия над поршнем поршневого преобразователя.

К недостаткам следует отнести то, что 5 размерами камеры сжатия ограничивается объем воды над поршневым преобразователем, в результате чего ограничивается также диапазон размеров штампуемых изделий, а в случае необходимости изменения величины штампуемого изделия необходимо заменять всю камеру сжатия, включая поршневой преобразователь, что связано со значительными затратами.

Для устранения указанных недостатков устройство для гидромеханической вытяжки, устанавливаемое на гидравлическом прессе и содержащее помешенную в корпусе камеру сжатия и узел регулирования в ней давления, содержащий двухступенчатый поршень, меньшая ступень которого обращена к камере сжатия, а большая - к источнику подачи управляющей среды, снабжено гидроцилиндром с двухступенчатой полостью, связанным трубопроводами со стороны меньщей ступени с камерой сжатия, со стороны большей ступени - с источником подачи управляющей среды, а двухступенчатый порщень размещен в этом цилиндре.

Устройство может быть снабжено по меньшей .мере еще одним гидроцилиндром, соединенным с камерой сжатия параллельно упомянутому гидроцилиндру и имеющим двухступенчатую внутреннюю полость, в которой расположен двухступенчатый поршень, нри этом сумма объемов полостей меньших ступеней гидроцилиндров - не менее объема вытесняемой в процессе вытяжки жидкости.

По меньшей мере один из гидроцилиндров может быть связан с источником подачи управляюн ей среды индивидуальным трубопроводом.

Трубопроводы подвода управляющей среды к гидроцилиндрам могут быть снабжены 0 но меньшей мере одним дроссельным клапаном и подсоединены к источнику подачи управляющей среды пресса, на котором установлено устройство.

Устройство может быть снабжено запорными клапанами и фильтрами, установлен5 иыми на трубопроводах, соединяющих гидроцилиндры с камерой сжатия.

Корпус для установки камеры сжатия может быть выполнен сменным.

Гидроцилиндры могут быть смонтированы в общем корпусе и соединены с камерой сжатия посредством общего трубопровода.

Расположение системы регулировки по крайней мере с одним поршневым преобразователем вне корпуса камеры сжатия обеспечивает возможность замены камеры сжатия в зависимости от размера заготовки при сохранении системы регулировки без изменений. Систему регулировки можно оформлять в виде самостоятельной конструкционной единицы и при комбинации с элементами управления или клапанами управлять ее работой так, чтобы обеспечить управление режимом давления в камере сжатия с учетом технологических требований по ходу вытяжки изделия при сохранении пониженной энергетической потребности гидравлического пресса и т. п.

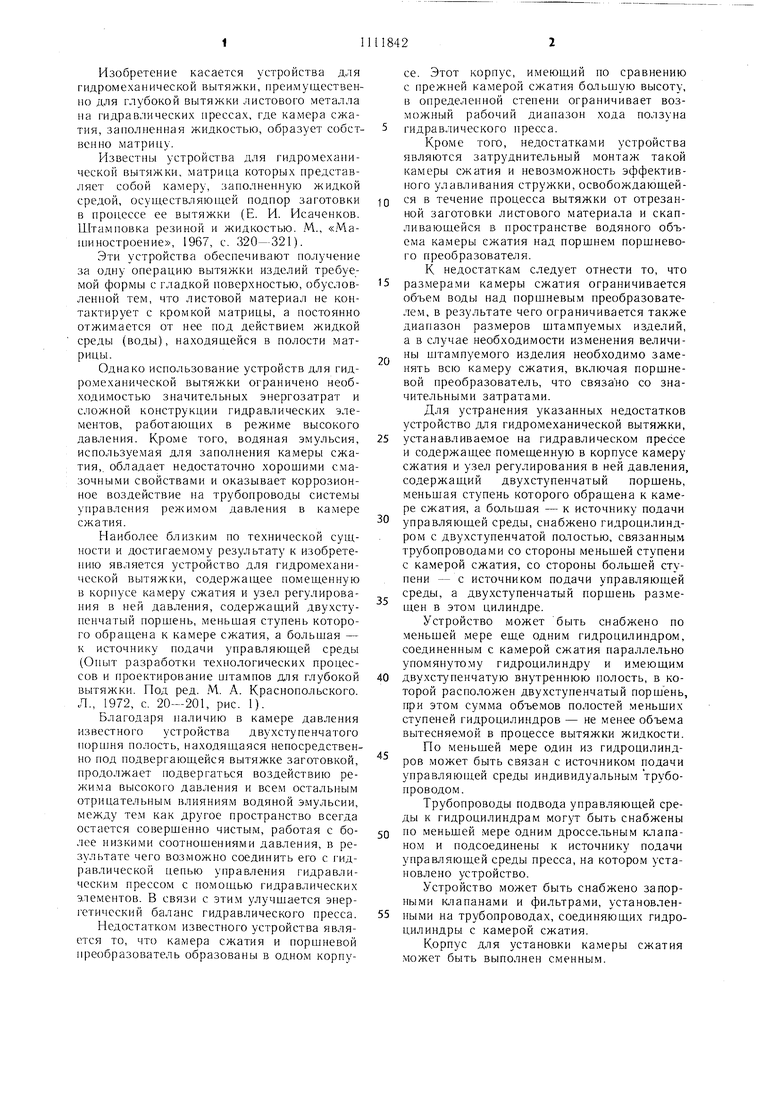

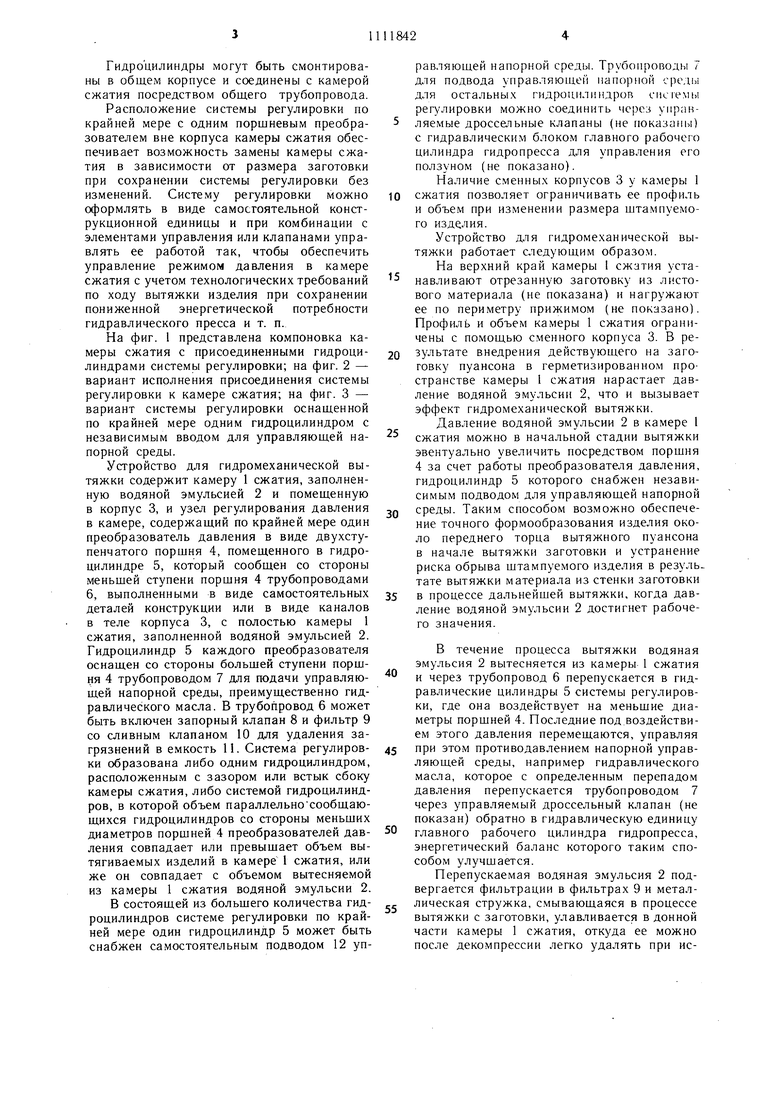

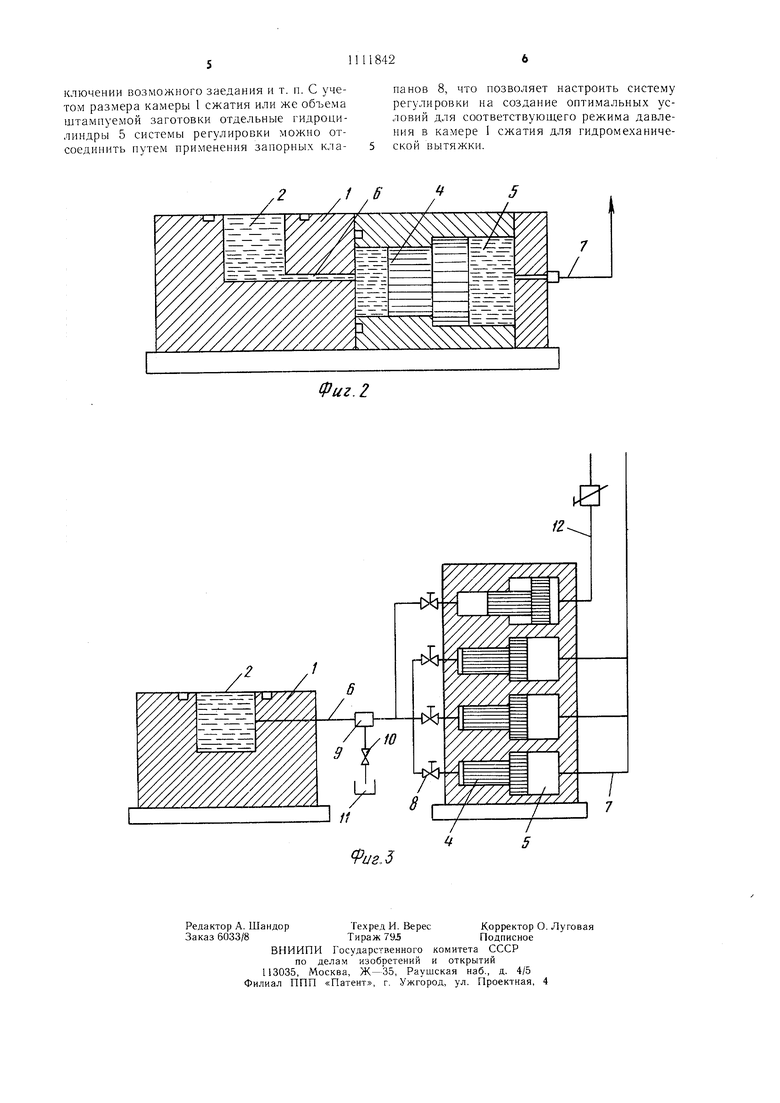

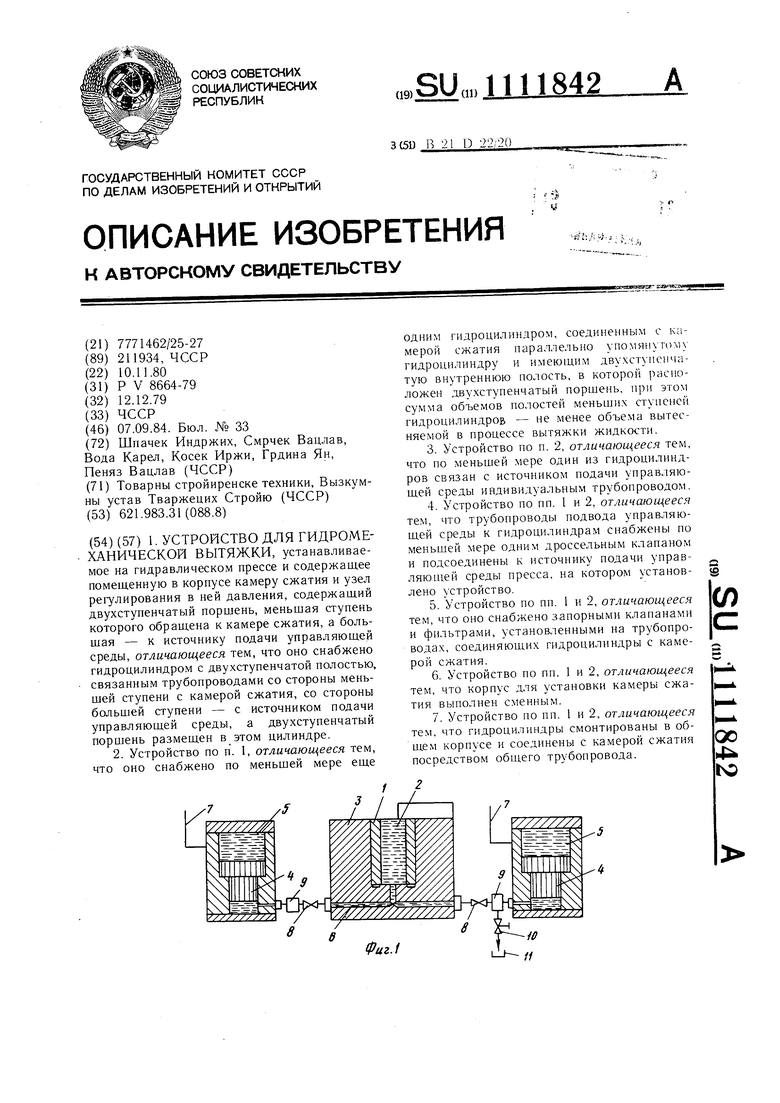

На фиг. 1 представлена компоновка камеры сжатия с присоединенными гидроцилиндрами системы регулировки; на фиг. 2 - вариант исполнения присоединения системы регулировки к камере сжатия; на фиг. 3 - вариант системы регулировки оснащенной по крайней мере одним гидроцилиндром с независимым вводом для управляющей напорной среды.

Устройство для гидромеханической вытяжки содержит камеру 1 сжатия, заполненную водяной эмульсией 2 и помещенную в корпус 3, и узел регулирования давления в камере, содержащий по крайней мере один преобразователь давления в виде двухступенчатого поршня 4, помещенного в гидроцилиндре 5, который сообщен со стороны меньщей ступени поршня 4 трубопроводами 6, выполненными в виде самостоятельных деталей конструкции или в виде каналов в теле корпуса 3, с полостью камеры 1 сжатия, заполненной водяной эмульсией 2. Гидроцилиндр 5 каждого преобразователя оснащен со стороны большей ступени порщ я 4 трубопроводом 7 для подачи управляющей напорной среды, преимущественно гидравлического масла. В трубопровод 6 может быть включен запорный клапан 8 и фильтр 9 со сливным клапаном 10 для удаления загрязнений в емкость 11. Система регулировки образована либо одним гидроцилиндром, расположенным с зазором или встык сбоку камеры сжатия, либо системой гидроцилиндров, в которой объем параллельносообщающихся гидроцилиндров со стороны меньших диаметров поршней 4 преобразователей давления совпадает или превышает объем вытягиваемых изделий в камере 1 сжатия, или же он совпадает с объемом вытесняемой из камеры 1 сжатия водяной эмульсии 2.

В состоящей из больщего количества гидроцилиндров системе регулировки по крайней мере один гидроцилиндр 5 может быть снабжен самостоятельным подводом 12 управляющей напорной среды. Трубопроводы 7 для подвода управляющей напорной среды для остальных гидроцилиндров еисгемы peг лиpoвки можно соединить через упрпи5 ляемые дроссельные клапаны (не показаны) с гидравлическим блоком главного рабочего цилиндра гидропресса для управления его ползуном (не показано).

Наличие сменных корпусов 3 у камеры 1 0 сжатия позволяет ограничивать ее профиль и объем при изменении размера штампуемого изделия.

Устройство для гидромеханической вытяжки работает следующим образом.

На верхний край камеры I сжатия устанавливают отрезанную заготовку из листового материала (не показана) и нагружают ее по периметру прижимом (не показано). Профиль и объем камеры 1 сжатия ограничены с помощью сменного корпуса 3. В ре0 зультате внедрения действующего на загоговку пуансона в герметизированном пространстве камеры 1 сжатия нарастает давление водяной эмульсии 2, что и вызывает эффект гидромеханической вытяжки.

Давление водяной эмульсии 2 в камере 1 сжатия можно в начальной стадии вытяжки эвентуально увеличить посредством порщня 4 за счет работы преобразователя давления, гидроцилиндр 5 которого снабжен независимым подводом для управляющей напорной 0 среды. Таким способом возможно обеспечение точного формообразования изделия около переднего торца вытяжного пуансона в начале вытяжки заготовки и устранение риска обрыва штампуемого изделия в результате вытяжки материала из стенки заготовки 5 в процессе дальнейшей вытяжки, когда давление водяной эмульсии 2 достигнет рабочего значения.

В течение процесса вытяжки водяная эмульсия 2 вытесняется из камеры 1 сжатия и через трубопровод 6 перепускается в гидравлические цилиндры 5 системы регулировки, где она воздействует на меньшие диаметры поршней 4. Последние под воздействием этого давления перемещаются, управляя

5 при этом противодавлением напорной управляющей среды, например гидравлического масла, которое с определенным перепадом давления перепускается трубопроводом 7 через управляемый дроссельный клапан (не показан) обратно в гидравлическую единицу

главного рабочего цилиндра гидропресса, энергетический баланс которого таким способом улучшается.

Перепускаемая водяная эмульсия 2 подвергается фильтрации в фильтрах 9 и металJ лическая стружка, смывающаяся в процессе вытяжки с заготовки, улавливается в донной части камеры 1 сжатия, откуда ее можно после декомпрессии легко удалять при исключении возможного заедания и т. п. С учетом размера камеры 1 сжатия или же объема штампуемой заготовки отдельные гидроцилиндры 5 системы регулировки можно отсоединить путем применения запорных клапанов 8, что позволяет настроить систему регулировки на создание оптимальных условий для соответствующего режима давления в камере 1 сжатия для гидромеханической вытяжки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидромеханической вытяжки | 1978 |

|

SU1039610A1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| Устройство для вытяжки ступенчатых деталей из листовых заготовок | 1977 |

|

SU900921A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Устройство для гидромеханической вытяжки | 1988 |

|

SU1558535A1 |

| ГИДРОБАРОДИНАМИЧЕСКОЕ УСТРОЙСТВО ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАПОРНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2466803C2 |

| Импульсный дождевальный аппарат | 1982 |

|

SU1159516A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ОБОЛОЧКИ | 2009 |

|

RU2394679C1 |

| ПРОПОРЦИОНАЛЬНЫЙ КЛАПАН УПРАВЛЕНИЯ ФРИКЦИОНАМИ ГИДРОМЕХАНИЧЕСКОЙ ПЕРЕДАЧИ | 2016 |

|

RU2624926C1 |

1. УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОЙ ВЫТЯЖКИ, устанавливаемое на гидравлическом прессе и содержащее помещенную в корпусе камеру сжатия и узел регулирования в ней давления, содержащий двухступенчатый порщень, меньшая ступень которого обращена к камере сжатия, а больщая - к источнику подачи управляющей среды, отличающееся тем, что оно снабжено гидроцилиндром с двухступенчатой полостью, связанным трубопроводами со стороны меньщей ступени с камерой сжатия, со стороны больщей ступени - с источником подачи управляющей среды, а двухступенчатый порщень размещен в этом цилиндре. 2. Устройство по п. 1, отличающееся тем, что оно снабжено по меньщей мере еще одним гидроцилиндром, соединенным с к,мерой сжатия параллельно упомянутому гидроцилиндру и имеющим двухступенчатую внутреннюю полость, в которой рас1Юложен двухступенчатый порщень, п)и этом сумма объемов полостей меньших ступеней гидроцилиндров - не менее объема вытесняемой в процессе вытяжки жидкости. 3.Устройство по п. 2, отличающееся тем, что по меньшей мере один из гидроцилиндров связан с источником подачи управляющей среды индивидуальным трубопроводом. 4. стройство по пп. 1 и 2, отличающееся тем, что трубопроводы подвода управляющей среды к гидроцилиндрам снабжены по меньшей мере одним дроссельным клананом и подсоединены к источнику подачи управляющей среды пресса, на котором установлено устройство. 5.Устройство по пп. 1 и 2, отличающееся тем, что оно снабжено запорными клапанами и фильтрами, установленными на трубопроводах, соединяющих гидроцилиндры с камерой сжатия. 6.Устройство по пп. 1 и 2, отличающееся тем, что корпус для установки камеры сжатия выполнен сменным. 7.Устройство по пп. 1 и 2, отличающееся тем, что гидроцилиндры смонтированы в общем корпусе и соединены с камерой сжатия посредством общего трубопровода.

Авторы

Даты

1984-09-07—Публикация

1980-11-10—Подача