Изобретение относится к. обработке металлов давлением и может быть использовано при листовой штамповке.

Известен способ гидродинамической листовой штамповки, при котором заготовку размещают на матрице, установленной в контейнере с рабочей жидкостью, и деформируют импульсом давления в рабочей жидкости, который создается ударом бойка по ней.

Недостатками этого способа являются малая длительность создаваемого импульса и быстрое падение амплитуды давления. Эти недостатки приводят к невозможности выполнения глубокой вытяжки деталей, а также к пружинению уже оштампованных деталей.

Известен способ гидромеханической вытяжки, заключающийся в том, что заготовку вытягивают жестким пуансоном, форма которого соответствует форме готовой детали, в заполненный жидкостью контейнер. При этом штампуемая заготовка формуется по пуансону под действием создаваемого в жидкости давления.

Недостатком этого способа является невозможность получения деталей со сложным рельефом в донной части, что ограничивает его технологические возможности.

Известен способ листовой штамповки, при котором заготовку штампуют жидкостным пуансоном по жесткой матрице.

Недостатком этого способа является невозможность создан рабочей жидкости высокого давления вследствие неизбежных ее утечек, что ограничивает технологические возможности этого способа.

Целью изобретения является расширение технологических возможностей процесса и повышение качества штампуемых деталей.

Это достигается тем, что в способе гидромеханической вытяжки листовых заготовок, при котором вытяжку осуществляют статическим давлением жидкостного пуанХ|

СП

о

00

о

сона по жесткой матрице с прижимом периферийной части заготовки, после завершения процесса вытяжки, при сохранении статического давления в жидкостном пуансоне создают импульсное давление величиной (0,15...0,25)сГв материала заготовки.

Создание после окончания процесса вытяжки в замкнутом объеме рабочей жидкости или другими словами, в жидк остном пуансоне, импульса давления, например, путем удара по промежуточному телу, герметизирующему полость в жестком пуансоне, обеспечивает калибровку детали по матрице и позволяет получать детали со сложным рельефом в данной части. Кроме этого, под воздействием импульса давления в рабочей жидкости происходит разглаживание гофр и неровностей, возникающих на заготовке в зонах, прилегающих к вытяжному ребру матрицы. Наличие жидкости между жестким пуансоном и заготовкой повышают качество внутренней поверхности штампуемой детали.

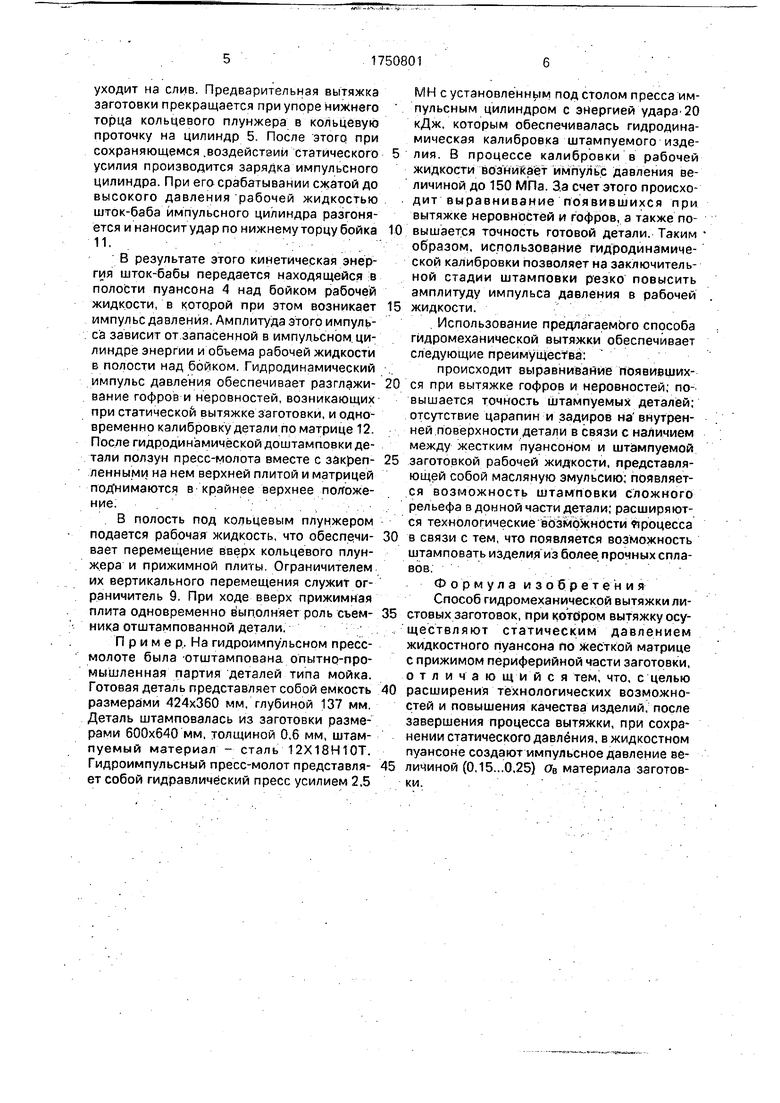

На чертеже изображен общий вид устройства.

Устройство содержит нижнюю 1 и верхнюю 2 плиты, на которых размещены нижний и верхний полуштампы. На нижней плите расположено основание 3, на котором винтами зафиксирован жесткий пуансон 4. Концентрично основанию установлен цилиндр 5, который с помощью фланца 6 крепится к нижней плите. В цилиндре 5 с возможностью вертикального перемещения размещен кольцевой плунжер 7, прикрепленный винтами к прижимной плите 8.

Для ограничения вертикального перемещения кольцевого плунжера 7 служит ограничитель 9. На верхней поверхности прижимной плиты 8 закреплена бронзовая накладка 10. В цилиндрическом отверстии, выполненном в жестком пуансоне 4, размещен боек 11, имеющий возможность вертикального перемещения. При помощи фланца, выполненного на верхней плите 2, на ней крепится матрица 12. Верхний и нижний полуштампы центрируются относительно друг друга при помощи колонок и втулок 13. Для предотвращения разбрызгивания рабочей жидкости в штампе установлены верхнее 14 и нижнее 15 ограждения.

Гидросистема, обеспечивающая работу устройства, состоит из насоса 16, гидрораспределителей 17 и 18, регулируемых предохранительных клапанов 19 и 20, манометров 21 и 22.

Предлагаемый способ осуществляется следующим образом. Верхняя плита 2 вместе с матрицей 12, закрепленные на ползуне пресс-молота, подняты в крайнее верхнее

положение. В полость под кольцевой плунжер 7 через гидрораспределитель 18 насосом 16 закачивается рабочая жидкость, вследствие чего кольцевой плунжер 7 вместе с прижимной плитой 8 подняты в крайнее верхнее положение.

Вертикальное перемещение кольцевого плунжера лимитируется ограничителем 9 После этого полость между жестким пуансо0 ном 4, кольцевым плунжером 7 и прижимной плитой 8 заполняется из магистрали рабочей жидкостью до краев прижимной плиты. Излишки рабочей жидкости сливаются в выполненную на верхней поверхности

5 прижимной плиты концентрическую проточку и затем - на слив. Затем на накладку 10 укладывается листовая заготовка. Ползун пресс-молота вместе с закрепленными на нем верхней плитой 2 и матрицей 12 начи0 кают перемещаться вниз. Матрица упирается во фланцевую часть штампуемой заготовки и начинает перемещать вниз кольцевой плунжер 7 и прижимную плиту 8. Вследствие этого в полости под кольцевым

5 плунжером начинает повышаться давление в рабочей жидкости.

После достижения заданной величины давления, определяемой регулируемым предохранительным клапаном 20, избыток

0 рабочей жидкости из-под кольцевого плунжера через предохранительный клапан уходит на слив. Таким образом обеспечивается сохранение в полости под кольцевым плунжером постоянного давления рабочей жид5 кости.

Для контроля величины рабочего давления в гидросистеме установлен манометр 22. Во время движения матрицы вниз происходит деформирование заготовки по жес0 ткому пуансону 4. Рабочая жидкость, находящаяся между кольцевым плунжером, прижимной плитой и жестким пуансоном, вследствие уменьшения этого объема вытесняется между штампуемой заготовкой и

5 накладкой 10. а также через регулируемый предохранительный клапан 19 уходит на слив. Для контроля давления в гидросистеме установлен манометр 21. В целях осуществления аварийного сброса давления из

0 этой полости предусмотрен гидрораспределитель 17.

В процессе штамповки рабочая жидкость, представляющая собой масляную эмульсию, выполняет роль смазки, что сни5 жает контактные напряжения, возникающие при вытяжке в очаге деформации штампуемой заготовки. Вытесняемая при деформировании заготовки рабочая жидкость стекает с выполненную на верхней поверхности прижимной плиты канавку и

уходит на слив. Предварительная вытяжка заготовки прекращается при упоре нижнего торца кольцевого плунжера в кольцевую проточку на цилиндр 5. После этого при сохраняющемся .воздействии статического усилия производится зарядка импульсного цилиндра. При его срабатывании сжатой до высокого давления рабочей жидкостью шток-баба импульсного цилиндра разгоняется и наносит удар по нижнему торцу бойка 11.

В результате этого кинетическая энергия шток-бабы передается находящейся в полости пуансона 4 над бойком рабочей жидкости, в которой при этом возникает импульс давления. Амплитуда этого импульса зависит от запасенной в импульсном цилиндре энергии и объема рабочей жидкости в полости над бойком. Гидродинамический импульс давления обеспечивает разглажи- вание гофров и неровностей, возникающих при статической вытяжке заготовки, и одновременно калибровку детали по матрице 12. После гидродинамической доштамповки детали ползун пресс-молота вместе с закреп- ленными на нем верхней плитой и матрицей поднимаются в крайнее верхнее положение.

В полость под кольцевым плунжером подается рабочая жидкость, что обеспечи- вает перемещение вверх кольцевого плунжера и прижимной плиты. Ограничителем их вертикального перемещения служит ограничитель 9. При ходе вверх прижимная плита одновременно выполняет роль съем- ника отштампованной детали.

П р и м е р. На гидроимпу льсном пресс- молоте была -отштампована опытно-промышленная партия деталей типа мойка. Готовая деталь представляет собой емкость размерами 424x360 мм, глубиной 137 мм. Деталь штамповалась из заготовки размерами 600x640 мм, толщиной 0,6 мм, штампуемый материал - сталь 12Х18Н10Т. Гидроимпульсный пресс-молот представля- ет собой гидравлический пресс усилием 2,5

МН с установленным под столом пресса импульсным цилиндром с энергией удара 20 кДж. которым обеспечивалась гидродинамическая калибровка штампуемого изделия. В процессе калибровки в рабочей жидкости возникает импульс давления величиной до 150 МПа. За счет этого происходит выравнивание появившихся при вытяжке неровностей и гофров, а также повышается точность готовой детали. Таким образом, использование гидродинамической калибровки позволяет на заключительной стадии штамповки резко повысить амплитуду импульса давления в рабочей жидкости.

Использование предлагаемого способа гидромеханической вытяжки обеспечивает следующие преимущества:

происходит выравнивание появившихся при вытяжке гофров и неровностей; повышается точность штампуемых деталей; отсутствие царапин и задиров на внутренней поверхности детали в связи с наличием между жестким пуансоном и штампуемой заготовкой рабочей жидкости, представляющей собой масляную эмульсию; появляется возможность штамповки сложного рельефа в донной части детали; расширяются технологические возможности процесса в связи с тем, что появляется возможность штамповать изделия из более прочных сплавов.

Формула изобретения

Способ гидромеханической вытяжки листовых заготовок, при котбром вытяжку осу- ществляют статическим давлением жидкостного пуансона по жесткой матрице с прижимом периферийной части заготовки, отличающийся тем, что. с целью расширения технологических возможностей и повышения качества изделий, после завершения процесса вытяжки, при сохранении статического давления, в жидкостном пуансоне создают импульсное давление величиной (0,15...0,25) 0в материала заготовки.

/3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| Устройство для гидромеханической вытяжки | 1981 |

|

SU1015972A1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА С ПНЕВМОСЪЕМНИКАМИ В ПРИЖИМНОЙ ПЛИТЕ (ВАРИАНТЫ) | 2013 |

|

RU2560805C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

| Устройство для штамповки листовых материалов | 1980 |

|

SU902916A1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

| Устройство к прессу простого действия для крепления сменного инструмента | 1980 |

|

SU927376A1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| Устройство для вытяжки листовогоМЕТАллА C пРОТиВОдАВлЕНиЕМ жидКОСТи | 1979 |

|

SU804090A2 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605011C1 |

Использование: технология обработки металлов давлением, листовая штамповка. Сущность изобретения: вытяжку осуществляют статическим давлением жидкостного пуансона по жесткой матрице с прижимом периферийной части заготовки. После завершения процесса вытяжки при сохранении статического давления в жидкостном пуансоне создают импульсное давление величиной (0,15...0,25) 7в материала заготовки. Способ имеет широкие технологические возможности и обеспечивает высокое качество деталей, 1 ил.

| Исдченков Е.И | |||

| Штамповка резиной и жидкостью | |||

| М.: Машгиз, 1962, с | |||

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

Авторы

Даты

1992-07-30—Публикация

1990-01-05—Подача