; 1 1

t //, I I

1 .

Изобретение относится к машиностроению и может быть использовано при создании неразъемных соединений тонких листов толщиной до 1 мм вк.шочительно.

Известен ряд способов склеивания тонких листовых деталей, в которых для повышения прочности клеевого содинения применяются различные конструктивные или технологические мероприятия и усовершенствования.

Известны способы соединения листвых материалов, где для повьшюния прочности соединения в зоне склейки создают равномерное давление на соединяемые детали СП.

Однако это не позволяет существенно повысить прочность соединения из-за неравномерного распределения напряжении в клеевом слое,

Известен также способ склейки иа--з/с,, где повышение прочности соединения /достигается за счет более рационального распределения напря;кеиий в клеевом шве 12 .

Однако изменение толищны (сведение па-ус) листов толщиной до 1 м настолько трудоемко, что такой способ упрочнения клеевых соединений тонких листов отпадает.

Наиболее близким по технической суидности и достигаемому результату к предлагаемому является способ склеивания внахлестку тонколистовых металлических деталей, но которому предварнп;ельно отгибают на некоторы угол кромки склеиваемых поверхностей, наносят клей, соединяют и фик: сируют под нагрузкой склеиваемые поверхности. Под действием давления нагрузки часть клея выдавливается и образует вдоль кромок утолщение клеевого слоя. За счет этого происхдит уменьшение концентрации напряжеггий у кромок склеиваемых поверхностей Г31„

Для известного способа характерно недостаточно равномерное распределение напряжений и, как следствие повышение прочности соединения только на 15%с

Целью изобретения является повышение прочности клеевого соединения

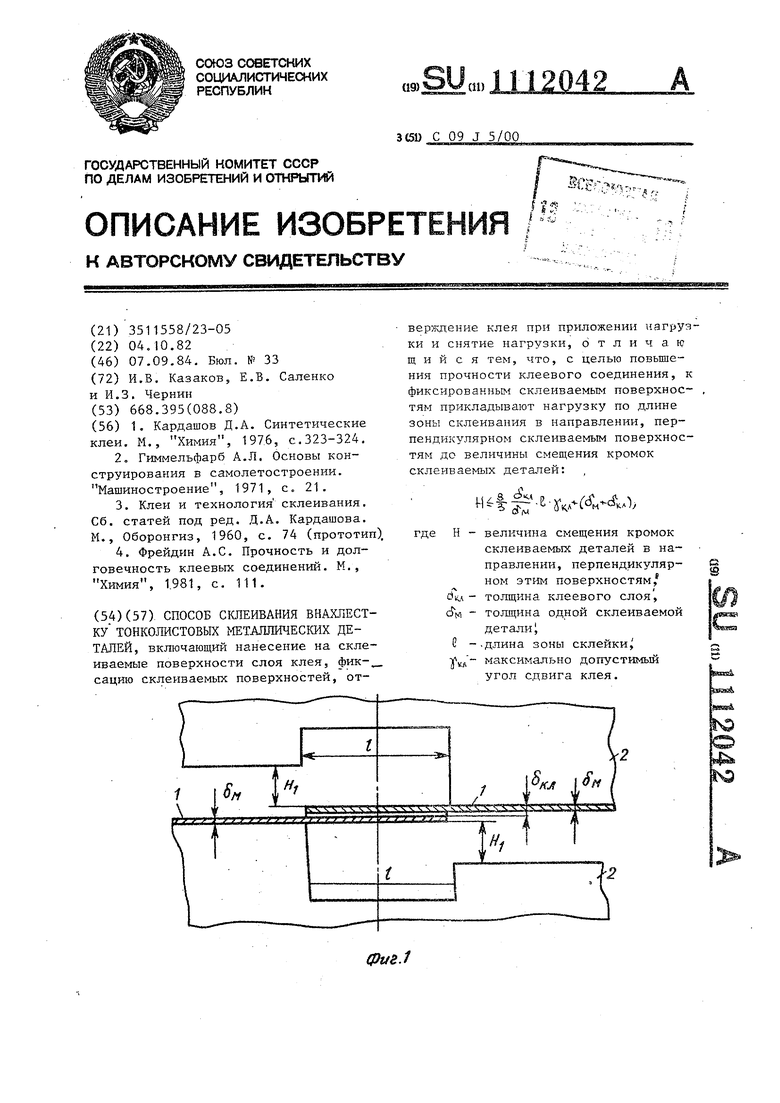

Цель достигается тем, что при склеивании внахлестку тонколистовых металлических деталей путем нанесения на склеиваемые поверхности слоя клея, фиксации склеиваемых поверхностей, отверйэдений клея ... при при120422

ложении нагрузки и снятии нагрузки, к фиксированным склеиваемым поверхностям прикладывают нагрузку по длине зоны склеивания в направлении, перпендикулярном склеиваемым поверхностям до величины смещения кромок склеиваемых деталей.

Н, & ОкЛ л, / 14 л .}

Н - величина смещения кромок склеиваемых деталей в направлении,- перпендикулярном этим поверхностям, di - толщина клеевого слоя - толщина одной склеиваемой

деталиJ

S - длина зоны склейки, х. - максимально допустимый

угол сдвига клея.

Максимально донустимый угол сдвиклея определяют но форм5 ле

., МпрсГкл :/ - йкл-Осеч

где д,

максимально допустимый

КА угол сдвига клея, при котором не происходит разрушения клеевого слоя,

М, ifif) - предельный крутящий момент, (SiCA толщина клеевого слоя GkA - модуль сдвига клея DCEM момент инерции сечения на

кручение.

Методика определения ,/f,, заключается в испытании на кручение склеенных соосно трубчатых образцов. При этом достигается наиболее однородное напряжен1;.ое состояние клеевого слоя 4.

В расчетную формулу предлагаемого способа склеивания входит деформационная характеристика клея (, так как допустимые напряжения для подложки превьщ1ают допустимые Напряжения для клея.

Предлагаемый способ осуществляется следующим образом.

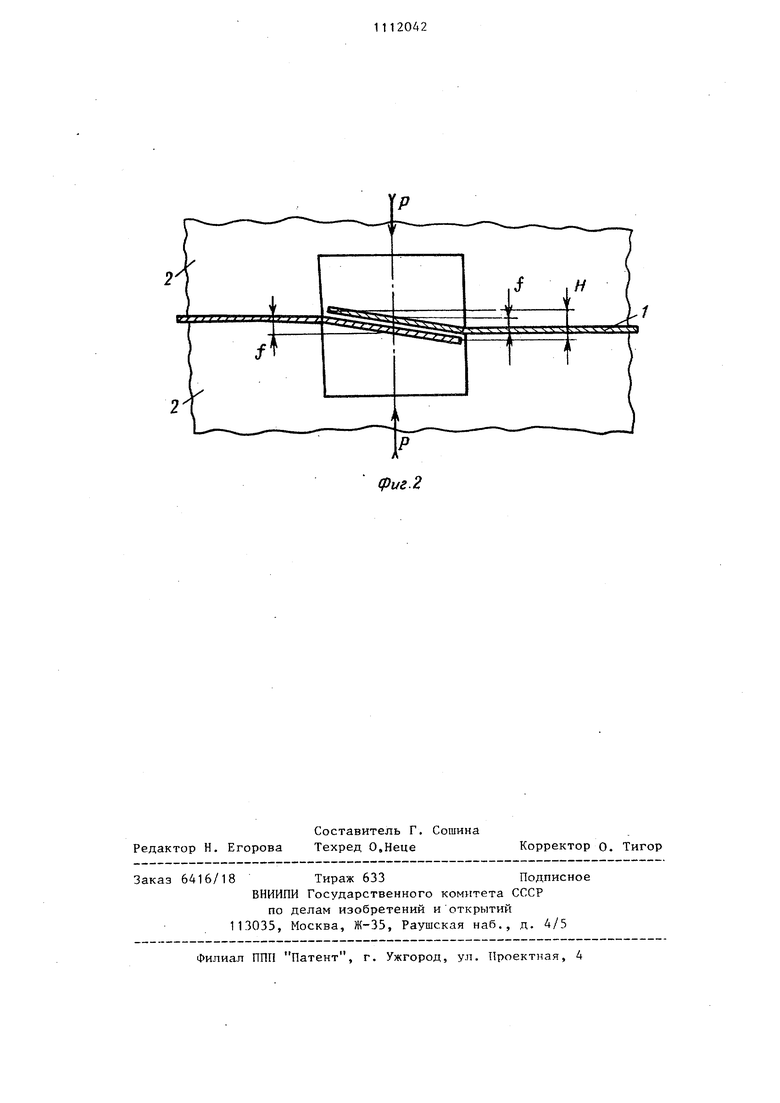

На склеиваемые поверхности, предварительно подготовленные по

известной технологии, наносят слой клея. Затем детали соединяют и фиксируют под нагрузкой в приспособлении, спрофилированном таким образом, чтобы обеспечить смещение кромок склеиваемьис поверхностей в направлении, перпендикулярном к данньм поверхностям, в соответствии с соотношениемдо полного отверждения клея. Эту операцию можно осуществить с-помощью спрофилированной струбцины или другого приспособления, где рабочая поверхность образует ступеньку высотой Н;,, где Н-, Н+2() . . Смещение кромок Н склеиваемых поверхностей в направлении, перпендикулярном к данным поверхностям, я ляется функцией смещения этих же кр мок Л в продольном напра влении. Максимально возможная величина смещения кромок в продольном направлении определяется исходя из следующи характеристик клея: максимально допустимого угла сдвига клея - (определяющего продольное смещение кромок при возврате склеиваемых поверхностей в исходное состояние ,) и толщины клеевого слоя cTfcA Угол Y определяется эксперимен тально для каждой марки клея при ис пытаниях на кручение тонкостенных цилиндров. Величины д, и связаны следующим соотношением: дС-с);,л--ЦГмла;.. Деформация поверхности листов по длине склейки меняется линейно, поэтому можно за;писать (расчетная схема-изгиб консольной балки силой, приложенной посередине): .тУ1очх Ь(2 Приравнивая формулы (1) и (2) , получим СЧЛЙ (II Прогиб консольной балки под сило С Р- , 24 -t- :5(tor где Р - погонная сила Е - модуль упругости, ncf Тт погонный инерц р, „ Учитывая, что М„а,5..йч з Ct XWnopH WTOJP -я гДе пог погонн момент сопротивления изгибу, после несложных преобразований: 2МиУт(л 2-е, 11 . 36 С- РЕ , е.епгоуч-сГ.с fiwoveiA-d и « 24. . ,. получим: о О14Л п S-JM Из геометрических соотношений (фиг, 1 и 2) запишем выражения для величин Н и Н/: (y;-dL: fs)() Подставив (4) в (5) получим окончательно:8 с. - - 7 ii:-- -jiV- M Пример. Клей: ВК-9. Максимально допустимьш угол сдвига клея: vg 0,06-0,1 рад (;фи 20С) Толщина клеевого слоя: 0,1 мм. Материал: титановьш сплав ВТ-6:Е 1,1 (при 20°С). I ГТТЛТТ /II Толшина склеиваемых поверхносстей: й, 1,0 мм. Длина зоны склеивания (длина нахлеста): 6 20 мм. Режимы склеивания (время выдержки, температура) одинаковы для опытных и контрольных образцов при одной и той же партии клея и.соответствуют общепринятым рекомендациям: отверждение при комнатной температуре и вьщержка под удельным давлением в течение 24 ч, последующая вьщержка без давления в течение 4 сут, затем испытания, отверждение при и выдержка под удельным давлением в течение 3 ч, последующая вьщержка без давления в течение 4 сут затем испытания . Склеивание опытных образцов по предлагаемой технологии проводилось в приспособлении, изображенном на иг. 1 и 2), величина Н которого определялась по формуле (7) и равнялась 1,7 мм (при fn 0,1 рад). Удельное давление равнялось 2,2 После завершения технологического склеивания в клеевом слое возникают остаточные напряжения, проти воположные по знаку действлощим при {растяжении соединения. Суммарные напряжения в клеевом слое при растя-; жении листов распределяются более равномерно, что приводит к упрочнению клеевого соединения в среднем, более чем на 50%, по сравнению с базовым объектом. Испытания проводились на стальных и титановых образцах с клеем ВК-9.

Предлагаемьй способ склейки опробован на стальных и титановых образцах толщиной до 1 мм включительно. Клей ВК-9, Длина зоны склейки изменялась от 20 до 40 мм.

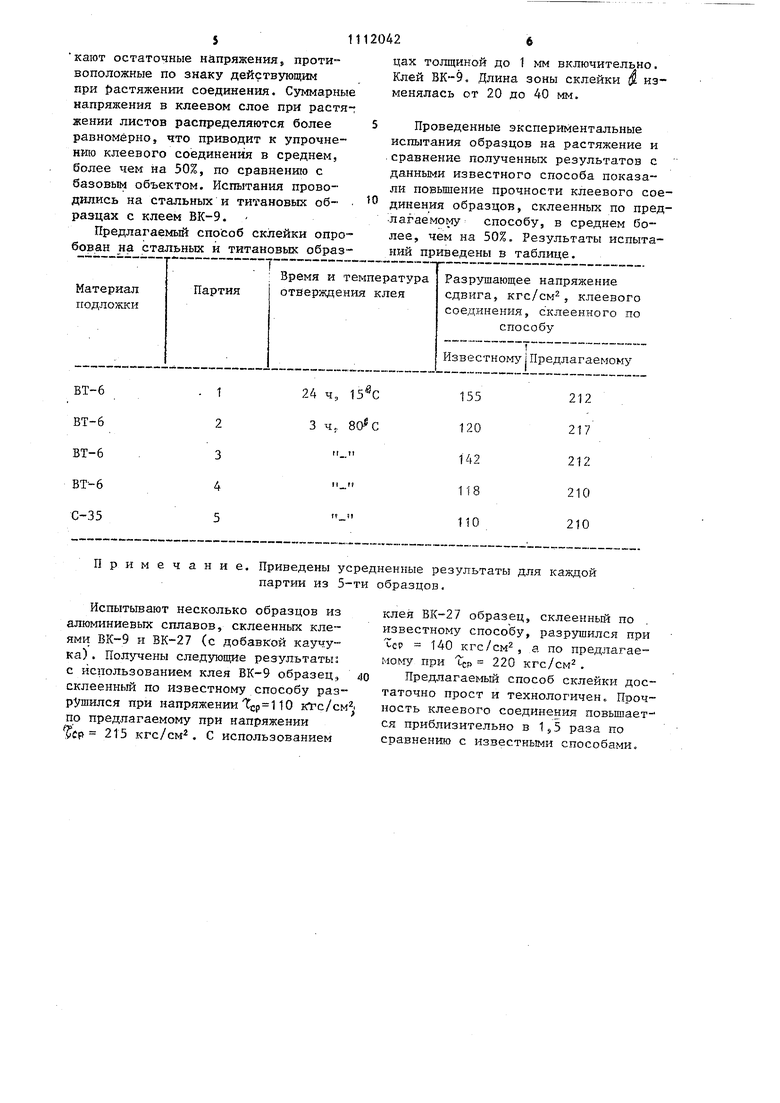

Проведенные экспериментальные испытания образцов на растяжение и .сравнение полученных результатоз с данными известного способа показали повьшение прочности клеевого соединения образцов, склеенных по предлагаемому способу, в среднем более, чем на 50%, Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания внахлестку листовых металлических деталей | 1983 |

|

SU1330143A2 |

| Способ склеивания металлических листовых материалов с односторонней нахлесткой | 1986 |

|

SU1479488A1 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2010 |

|

RU2433512C1 |

| Образец для оценки прочности клеевых соединений при сдвиге | 2018 |

|

RU2701201C1 |

| СПОСОБ СКЛЕИВАНИЯ ТЕПЛОНАПРЯЖЕННЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2428447C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ КЛЕЕВЫХ СОЕДИНЕНИЙ | 1972 |

|

SU346646A1 |

| Устройство для сборки и склеивания трубчатых образцов для определения модуля сдвига в клеевом соединении | 1990 |

|

SU1820284A1 |

| Способ неразрушающего контроля адгезионной прочности металлических соединений,соединенных адгезивом | 1986 |

|

SU1402855A1 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2148593C1 |

СПОСОБ СКЛЕИВАНИЯ ВНАХЛЕСТКУ ТОНКОЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ, включающий нанесение на склеиваемые поверхности слоя клея, фик-, сацию склеиваемых поверхностей, отверждение клея при приложении нагрузки и снятие нагрузки, отличай щ и и с я тем, что, с целью повьшения прочности клеевого соединения, к фиксированным склеиваемым поверхнос- , тям прикладывают нагрузку по длине зоны склеивания в направлении, перпендикулярном склеиваемым поверхностям до величины смещения кромок склеиваемых деталей: Н величина смещения кромок склеиваемых деталей в наi правлении, перпендикулярном этим поверхностям/ dw - толщина клеевого слоя, dVi толщина одной склеиваемой |гаЕю деталиi С -.длина зоны склейки максимально допустимый угол сдвига клея.

Примечание, Приведены партии из Испытывают несколько образцов из алюминиевых сплавов, склеенных клеями ВК-9 и ВК-27 (с добавкой каучука) . Получены следующие результаты: с использованием клея ВК-9 образец, склеенный по известному способу разрушился при напряжении tcp 110 к гс/см по предлагаемому при напряжении ер 215 кгс/см, С использованием усредненные результаты для каждой 5-ти образцов. клея ВК-27 образец, склеенный по известному способу, разрутпился при ССР 140 кгс/см, а по предлагаемому при tcp 220 кгс/см , Предлагаемый способ склейки достаточно прост и технологичен Прочность клеевого соединения повьшается приблизительно в 1j5 раза по сравнению с известными способами

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кардашов Д.А | |||

| Синтетические клеи | |||

| М., Химия, 197.6, с | |||

| Прибор для наглядного представления свойств кривых 2 порядка (механические подвижные чертежи) | 1921 |

|

SU323A1 |

| Основы конструирования в самолетостроении | |||

| Машиностроение, 1971, с, 21 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сб | |||

| статей под ред | |||

| Д.А | |||

| Кардашова | |||

| М., Оборонгиз, 1960, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Прочность и долговечность клеевых соединений | |||

| М., Химия, 1.981, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1984-09-07—Публикация

1982-10-04—Подача