сд

СП

со

Изобретение относитс1Я к аппаратурному оформлению процессов опреснения морской, соленой, а также минерализованной сточной воды с помощью вымораживающее го и кристаллогицратного методов и может быть использовано в вымораживающих и газгиаратных опреснител$гх.

Известна установка для опреснения соленой воды, включающая последовательно соединенные между собой кристаллизатор, отстойник, промыватель и плавитель кристаллов l3 .

Недостатком известной установки явля ется низкий коэффициент извлечения прес- ной воды.

Цель изобретения - увеличение степени извлечения пресной воды за счет получения крупных и однородных кристаллов.

Поставленная цель достигается тем, что в установке для опреснения соленой воды, включающей последовательно соединенные между собой кристаллизатор, отстойник, промыватель и плавитель кристаллов, отстойник выполнен в виде двух коаксиально установленных труб, внутренняя из которых выполнена из последовательно соединенных крайних и центральной секций и снабжен насосом, соединяющим наружную трубу отстойника с центральной секцией, при этом крайние секции выполнены перфорированными, а также тем, что центральная секция отстойника выполнена в виде змеевика.о

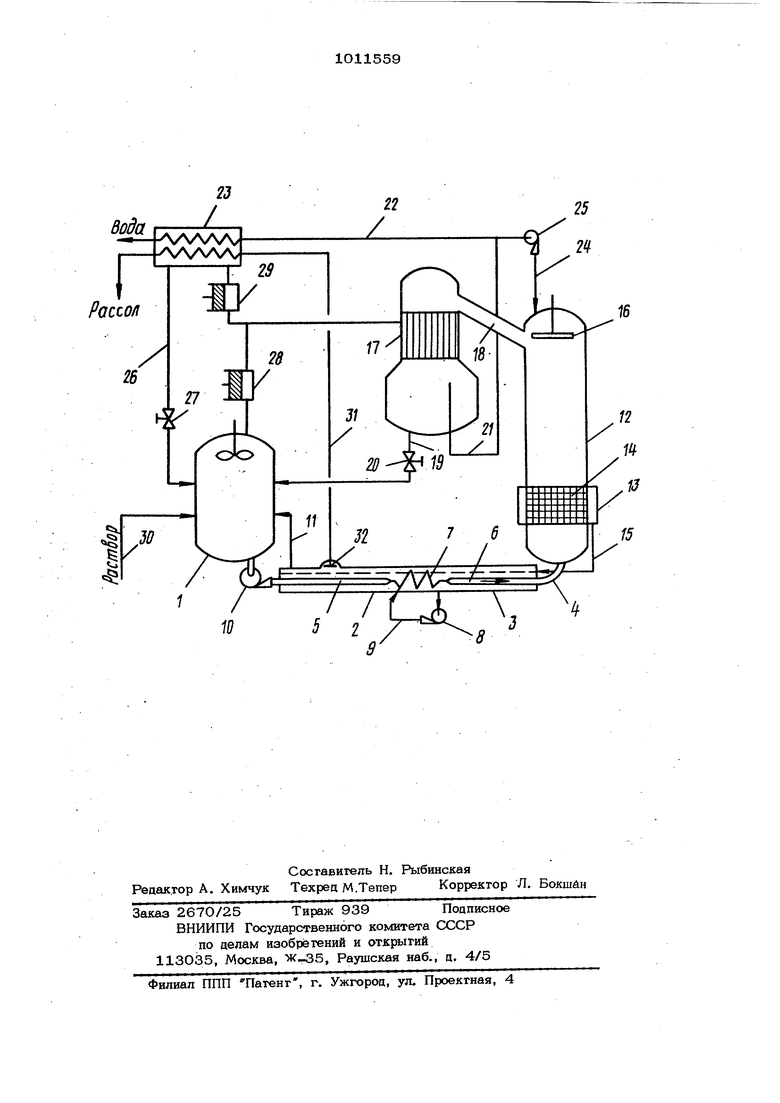

На чертеже показана схема предлага- емой установки для опреснения соленой воды.

Установка включает последовательно соединенные между собой кристаллизатор 1, отстойник 2, выполненный в виде двух коаксиально установленных труб 3 и 4, при этом внутренняя труба 4 выпол нена из последовательно соединенных крайних и центральных секций 5 - 7, а сам отстойник снабжен насосом 8, соединяющим трубопроводом 9 наружную трубу 3 с центральной секцией 7. Край- ние секции 5 и 6 выполнены перфорированными, секция 7 - в виде змеевика. Кристаллизатор 1 соединен с крайней секцией 5 отстойника 2 с помощью насоса 10 и трубопровода 11. Отстойник 2 через крайнюю секцию 6 соединен с нижней частью промывочной колонны 12, средняя часть которой имеет карман 13, выполняющий роль сборника сдренированной через фильтровую сетку 14 жидкости. Карман 13 соединен трубопроводом 15 с меж трубным пространством отстойника 2. Верхняя часть промывочной колонны имеет скрепер 16 и соединена с плавите- лем-конденсатором 17 трубопроводом 18, Из нижней части плавителя-конденсато- ра 17, который одновременно служит отстойником, производящим разделение жидкого агента и очищенной воды, выведены два трубопровода: трубопровод 19 для жидкого агента, который через дроссельный вентиль 20 соединен с кристаллизатором 1 и трубопровод 21 для опресненной воды, который, в свою очередь, разветвляется на два трубопровода: трубопровод 22 для вывода пресной воды из установки через дополнительный конденсатор 23 и трубопровод 24, в разрыв которого установлен насос 25 для подачи пресной воды в верхнюю часть промывочной колонны. Дополнительный конденсатор 23 соединен с кристаллизатором 1 трубопроводом 26 с дроссельным вентилем 27. Установка имеет два компрессора 28 и 29 для сжатия газообразного хладагента, служащим одновременно и гидратообразующим агентом при работе по к рис та ллогид ратному циклу. Для ввода .исходного раствора в установку предназначен трубопровод ЗО.

С верхней части отстойника 2 выведен трубопровод 31 с фильтром 32 для вывода установки рассола высокой концентрации через дополнительный конденсатор 23.

Установка работает следующим образом.

Исходный раствор поступает по трубо- проводу 30 в кристаллизатор 1, в котором он контактирует с агентом, например, фреоном 12, фреоном 114 и др., подаваемым из плавителя-конденсатора 17 и из дополнительного конденсатора 23 через дроссельные вентили 2О и 27. При перемещивании и охлаждении вследствие кипения части хладагента образуются гидраты газа, которые в составе суспензии (жидкий агент, рассол высокой концентрации с солесодержанием 15% и . вьпиё и гидраты газа) насосом 10 подают в секцию 5; отстойника 2 ниже уровня раздела жицкий агент-рассол (плотностисоставляюших суспензии соответственно равны ЯтКА 14ОО кг/м, Ррос 1200кг/м,Р гидратов 1070 кг/м В секции 5 происходит замещение вседствие разности плотностей основной части рассола жидким агентом в спокойном ламинарном режиме и классификация кристаллов гидратов газа по размерам. 31О1 Мелкие крисгаллы гицрагов газа, имеющи плотность меньше, чем жиакий агенг, выносятся рассолом из перфорированного трубопровода, а крупные зааерживаются в трубопроводе и движутся вместе с жидким агентом к секции 7, в которой создается турбулентный режим движения суспензии (жидкий агент, крупные кристаллы гид- ратов газа и пленка рассола на поверхности кристаллов гидратов газа) путем уменьшения проходного сечения трубопровода .{для сокращения длины, выполненного в объёме змеевика), рециркуляцией жидкого агента насосом 8 по трубопроводу 9 либо другим турбулизирующим устройством. В секции 7 смывается рассольная пленка жидким агентом с поверхности кристаллов гидратов газа, тем самым создаются условия для максимального удаления рассола высокой концент- рации из суспензии через перфорацию трубопровода секции 6, выполненной и расположенной аналогично секции 5 на выходе из отстойника 2. Основная часть высококонцентрированного рассола с при- месью жидкого агента (для осуществления циркуляции агента) и кристаллы гидратов газа малых размеров по трубопроводу 11 возвращаются в кристаллизатор 1 на рециркуляцию и для дополнительного роста кристаллов гидратов газа, а меньшая часть его рассола по Т{ опроводу 3 с фильтром 32, задерживающим гидраты газа, через дополнительный конденсатор 2 сбрасывается из установки. Однородные по размерам гидраты газа вместе с жидким агентом и оставщимся на них рассолом по трубе 4 под давле. нием 560 - 57О кПа подают в нижнюю часть промывочной колонны 12, в которой под действием перепада давлений по высо.те движутся вверх. В средней части колонны 12 происходит осушение гидратов газа вследствие дренажа жидкости через сепарационную сетку 14, которая попадает в карман 13. Жидкость по трубопроводу 15 возвращаетеся в отстойник 2, В верхнюю часть колонны 12 по трубопроводу 24 насосом 25 подают пресную промывочную воду давлением 52О кПа, которая вытесняет жидкий агент и рассол, производя отмывку гидратов газа от рассола. Небольшая часть опресненной воды (5- LO%) теряется при промывке, а основная вместе с гидратами газа, разрыхленными скрепером 16 по трубопроводу 18 /поступают в шювительиконденсатор 17, где за счет теплоты конденсации холо59дильного агента гидраты газа разлагаются на пресную воду и жидкий агент 14Ь и давлении порядка 480 кПа. Жидкий агент по трубрпроводу 19 через дроссельный вентиль 2О возвращают в цикл. Опресненную воду по трубопроводу 21 выводят из плавйтеля-конденсатора и разделяют на два потока, один из которых по трубопроводу 24 насосом 25 подают в промывочную колонну 12 для промывки гидратов газа, а другой по трубопроводу 22 через дополнительный конденсатор 23 выводят из установки. Теплота гидратообразования отводится за счет кипения части холодильного агента, пары которого отсасываются компрессором 28, который нагнетает их в плавитель-конденсатор 17, где они конденсируются, отдавая тепло для разложения гидратов. Несконденсировавщиеся пары агента сжимаются дополнительным компрессороМ; 29 и нагнетаются в дополнительный конденсатор 23, где конденсируются вследствие теплообмена с потоками опресненной воды и рассола, выводимыми из установки. Жидкий агент из дополнительного конденсатора по трубопроводу 26 через дроссельный вентиль 27 возвращают в кристаллизатор 1. Предложенная установка для опреснения соленой воды с прототипом имеет следующие преимущества: снижение нагрузки промывочной колонны по количеству концентрированного рассола, в которых количество гидратов в гидраторас сольной суспензии перед промывочной колонной увеличивается до 38%, а для более благоприятного проточного режима ожидается до 60%. Снижение коли- чества рассола в гидратах перед их промывкой означает возможность повышения концентрации этого рассола, т.е. увеличения коэффициента извлечения установки. Это означает также, что возможно получить максимальное концентрирование рассола (до 2О - 26% солей) в одной ступени опреснителя и тем самым, примерно на 1/3, снизить капитальные затраты на опреснитель; классификация кристаллов по размерам и направление в промывочную колонну .только крупных и однородных кристаллов, размеры которых гарантированы не ниже определенной величины,, задаваемой размерами ячеек перфорированной трубы. Это обстоятельство позволяет облегчить работу промывочной колонны и тем самым повысить коэффициент извлечения пресной воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Модуль кристаллизационного опреснителя | 1988 |

|

SU1561996A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Модуль кристаллизационного опреснителя | 1985 |

|

SU1327905A2 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Опреснитель морской воды | 1973 |

|

SU709547A1 |

1. УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ,включающая последовательно соедннённь е между собой кристаллиза рр, отстойник, промыватель и плавитель кристаллов, о т л и ч ш а я с я тем, что, с целью увеличения степени извлечения пресной воды за счет получения киггашж и однородных кристаллов, отстойник выполнен в виде двух коаксиально установленных труб, внутрення из которых вьтолнена ва последовательно соединенных крайних и централыюй секций и снабжен насосом, соединяющим наружную трубу отстойника с центральной секцией, при этом край-ние секции выполнены перфорированными. 2t Установка по п. 1, отличающая с я тем, что центральная секция , отстойника выполнена в виде змеевика .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гельперин Н | |||

| И., Носов Г | |||

| А | |||

| Основы техники кристаллизации расплаВОВ, Химия, 1975, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1983-04-15—Публикация

1981-01-12—Подача