Изобретение относится к пищевой промьшшенности,

Цель изобретения - с шжение энергозатрат,

Предлагаемый способ осуществляют следунщим образом.

Исходное сьфье по известной технологии сбраживают, осветляют, снимают ;С осадка. Затем напиток концентрируют путем смешивания его с газообразной углекислотой, выделяющейся на стадии брожения, при давлении и температуре, обеспечивакщих образование газогидратов углекислоты и перевода воды в твердую фазу, проводят.предварительное сгущение гидратной суспензии фильтрацией напитка с последующие осушением гидратов путем вытеснения жидкого напитка из межкристаллических прост- ранств гидратной массы газообразной углекислотой, полученной после последующего разложения гидратов на воду и газообразную углекислоту. Целесообразно образование газогидратов прово- дить вблизи верхней инвариантной точки системы: газообразная углекислота - напиток заданной концентрации пр давлении, обеспечивающем движущую силу на гидратообразование 1-2, Отпе- ленные от концентрированного напитка гидраты разлагают на воду и газообразную углекислоту при давлении на 0,1-0,3 мПа выше давления образования гидратов, т.е. 3,7-3,8 мГ1а и темпера- туре 283-284 К.

, Газообразную углекислоту возвращают вновь на образование гидратов в процессе концентрирования, а воду, насыщенную углекислотой, выводят из цикла и используют для приготовления газированных освежающих напитков. Потери углекислоты ввиду вывода ее с водой восполняют газообразной углекислотой, собранной на стадии броже- ния.

П р и м е р 1. Технология производства вин включает следуюпще операции: брожение сока, осветление, снятие с осадка, купаж с доведением до конди- ции, обработка купажа, фильтрация и разлив. При зтом при производстве столовых виноградных вин с содержанием в готовом виде спирта естественного брожения менее 9-14 об.% после осветле

ния проводят концентрирование доведением его крепости до стандартной величины (до содержания спирта -9-14%). Поэтому виноматериал крепостью менее

5 0 5 О 5

0 5

0 .

5

9-14 об,% после фильтрации охлаждают до 275,5 К и при давлении 3,6 мПа, обеспечивающем движущую силу на гидратообразование 1 , смешивают с газообразной углекислото-й, выделяющейся на стадии брожения сусла, которую обычно очищают, сжимают и накапливают перед вьщаЧ бй потребителю. При смешении контактируюш 1х реагентов (виноматериала и углекислоты) при вышеуказанных параметрах образуют гидраты углекислоты, повышая концентрацию виноматериала до заданной величины, JT.e. до крепости 9-14 об.%. Затем проводят предварительное сгущение гид- ратной суспензии фильтрацией жидкого виноматериала с последующим осушением гидратов путем вытеснения жидкого виноматериала из межкристаллических пространств гидратной массы газообразной углекислотой, полученной после последующего разложения гидратов на воду и газообразную углекислоту. Отделенные от концентрированного вино- мат ериала гидраты разлагают на воду и газообразную углекислоту при давлении 3,7 мПа и 283 К. Газообразную углекислоту возвращают вновь на образование г-;щратов в процессе концентрирования, а воду, насыщенную углекислотой, выводят из цикла и используют для дальнейшей реализации потребителю. Потери уг1 екислоты ввиду вывода ее из цикла с водой восполняют газообразной углекислотой, собранной после стадии брожения виноматериала.

Пример 2. Способ осуществляют аналогично примеру 1, только плавление ведут при давлении 3,9 мПа и 284 К, а образование газогидратов при давлении, обеспечивающем движущую силу на гидратообразование 2.

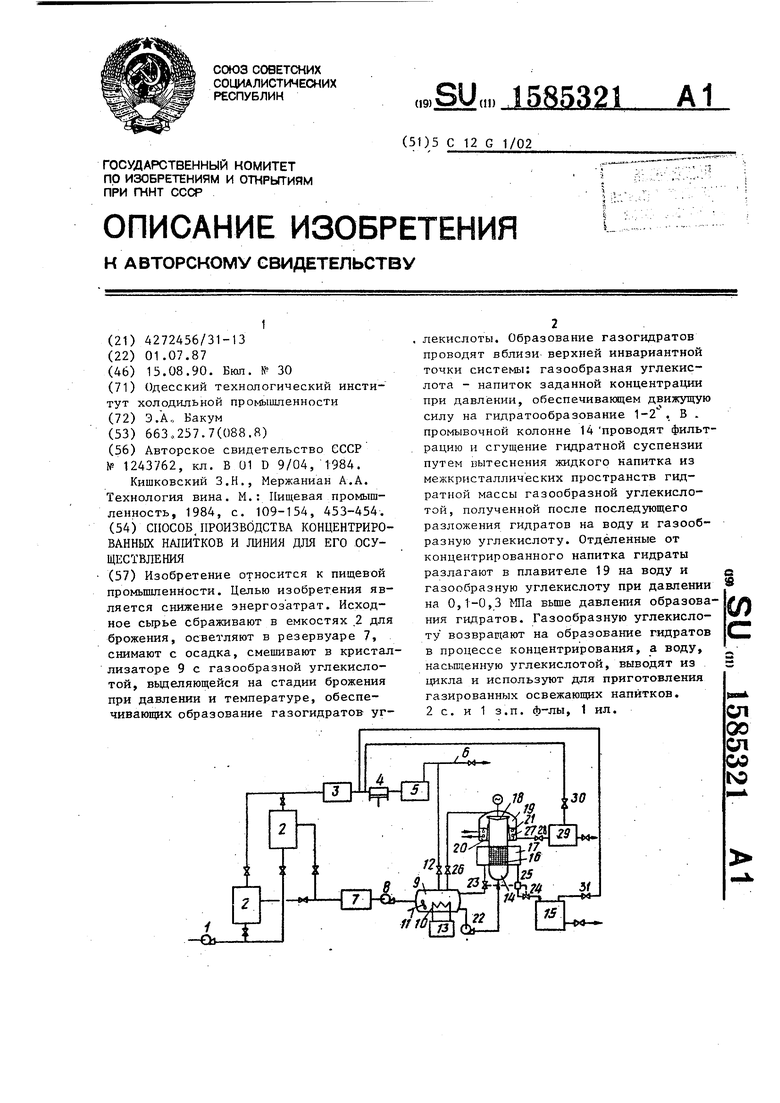

На чертеже представлена схема ли- .НИИ для производства концентрированных напитков.

Технологическая линия состоит из дозирующего насоса 1, емкости 2 для брожения, блока 3 очистки диоксида углерода, компрессора 4, сборника-накопителя 5 с трубопроводом 6 вывода углекислоты потребителю, резервуара 7 для осветления, };асоса 8, кристаллизатора 9, снабженного встроенным теплообменником 10 и перемеишвающим устройством 11 и соединенного трубопроводом с вентилем 12 со сборником- накопителем 5, холодильной машины 13, промывочной колонны 14 и резервуара

15 для готового напитка. В средней части промывочной колонны 14 установлена фильтрующая сетка 16с ячейками размером 50-100 мкм и имеет карман 17. Верхняя часть промывочной колонны 14 имеет скрепер с приводом 18, размещена в плавителе 19, отделенным от корпуса колонны теплоизоляцией 20 (либо воздушным зазором) и имеющим встроенный теплообменник 21. Кристаллизатор 9 через насос 22 соединен, с нижней частью колонны 14, карман 17 . которой через вентиль 23 соединен с

10

гидратообразование 1-2 , в результате чего вначале проводят насьщение напитка углекислотой, а затем образуют гидраты углекислоты, которые зарождаются и растут в объеме напитка. Теплоту охлаждения и образования гидратов отводят хладоносителем, прокачиваемым по теплообменнику 1,0 . с помощью обыч- ной холод1шьной машины 13. Так как каркас гидратов образуют молекулы воды, то концентрация напитка повьшает- ся. Концентрированный напиток вместе с гидратами.углекислоты насосом 22

кристаллизатором 9, а через трубопро- 15 направляют в нижнюю часть промывочной вод с вентилем 24 соединен с резерву- колонны 14, в которой под действием

перепада давлений по высоте суспензия (концентрированньш напиток и гидраты углекислоты) движется вверх. В средней части колонны происходит осушение гидратов .вследствии дренажа концентрированного напитка в.карман 17 через фильтрующую сетку 16, задержи20

вающую гидраты. Часть напитка из караром 15. На трубопроводе с вентилем 24 установлен датчик 25 концентрации, воздействуюпц1Й на вентили 23 и 24. Верхняя часть плавителя 19 соединена трубопроводом с вентилем 26 с крис- 1таллизатором 9, а нижняя часть снабжена фильтрующей сеткой 27 и трубопроводом с вентилем 28 соединена с емкостью 29 для воды, которая через вен-25 мана 17 рециркулирует по трубопрово- тиль 30, также как и резервуар 15 че- ДУ с вентилем 23 в кристаллизатор 9,

а другую часть по трубопроводу с вентилем 24 подают в резервуар 15, где хранят до выдачи его потребителю. Пос- 30 ле отделения твердой фазы от напитка на линии вывода готового продукта установлен датчик 25 концентрации напитка, который при концентрации нарез вентиль 31, соединены со всасывающей стороной .компрессора 4.

Линия работает следующим образом.

Исходную смесь, содержащую специально подготовленные компоненты, подают дозирующим насосом 1 в одну из нескольких параллельно установленных емкостей 2 для брожения для проведения процесса брожения. Выделяющуюся при брожении естественную углекислоту отводят в блок 3 очистки, где очищают по обычной известной схеме от органических примесей, затем компрессором

35

питка ниже заданной величины дает команду на закрытие вентиля 24 и рециркуляцию всего напитка через вентиль 23 в кристаллизатор 9. Предварительно отделенные от напитка кристаллы газовых гидратов в составе смеси движутся

4 сжимают и направляют в сборник-нако-40вверх по колонне 14. В верхней части

питель 5, откуда по трубопроводу 6 вы-ее проводят вьщеление гидратов из смеводят потребителю, предварительно про-си путем вытеснения напитка газообизводя ее сжижение, либо закачивая вразной углекислотой, препятствуя побаллоны под высоким давлением. Частично насыщенный диоксидом углерода на- J5 питок, крепостью 12% спирта естественного брожения, после завершения процесса брожения направляют в резервуар 7 на осветление, после чего подают нас.осом 8 под давлением 3,0 мПа в кристаллизатор 9, где контакт ируют его с углекислотой, подаваемой из сборника-накопителя 5 по трубопроводу с вентилем 12 и, перемешивая перемешивающим устройством 11, охлащ1ают jS . до 269 К (на 1-2 градуса ниже равно-- весной температуры образования гидрантов углекислоты в напитке) при давлении, обеспечивающем движущую силу на

паданию его в плавитель 19. Отделенные от напитка кристаллы в верхней части колонны 14 срезают скрепером 18 и сбрасывают в плавитель 19, в котором их разлагают при 282-283 К и давлении 3,1-3,2 мПа на воду и газооб- 50 разную углекислоту, рециркулирующую по трубопроводу с вентилем 26 в кристаллизатор 9. Воду по трубопроводу с вентилем 28 подают в емкость 29 для воды. Теплоту разложения гидратов подводят через теплопереданзщую поверхность теплообменника 21. Газообразная углекислота создает газовый затвор, вытесняющий концентрированный напиток из газогидратной массы, под

гидратообразование 1-2 , в результате чего вначале проводят насьщение напитка углекислотой, а затем образуют гидраты углекислоты, которые зарождаются и растут в объеме напитка. Теплоту охлаждения и образования гидратов отводят хладоносителем, прокачиваемым по теплообменнику 1,0 . с помощью обыч- ной холод1шьной машины 13. Так как каркас гидратов образуют молекулы воды, то концентрация напитка повьшает- ся. Концентрированный напиток вместе с гидратами.углекислоты насосом 22

20

25

вающую гидраты. Часть напитка из кармана 17 рециркулирует по трубопрово- ДУ с вентилем 23 в кристаллизатор 9,

а другую часть по трубопроводу с вентилем 24 подают в резервуар 15, где хранят до выдачи его потребителю. Пос- ле отделения твердой фазы от напитка на линии вывода готового продукта установлен датчик 25 концентрации напитка, который при концентрации на

питка ниже заданной величины дает команду на закрытие вентиля 24 и рециркуляцию всего напитка через вентиль 23 в кристаллизатор 9. Предварительно отделенные от напитка кристаллы газовых гидратов в составе смеси движутся

разной углекислотой, препятствуя по

паданию его в плавитель 19. Отделенные от напитка кристаллы в верхней части колонны 14 срезают скрепером 18 и сбрасывают в плавитель 19, в котором их разлагают при 282-283 К и давлении 3,1-3,2 мПа на воду и газооб- разную углекислоту, рециркулирующую по трубопроводу с вентилем 26 в кристаллизатор 9. Воду по трубопроводу с вентилем 28 подают в емкость 29 для воды. Теплоту разложения гидратов подводят через теплопереданзщую поверхность теплообменника 21. Газообразная углекислота создает газовый затвор, вытесняющий концентрированный напиток из газогидратной массы, поднимакяцейся вверх по колонне к скреперу, препятствуя заносу напитка в пла- витель 19. Верхняя часть колонны теп- лоизо/шрована от плавителя 19, чтобы уменьшить теплопритоки из накопителя к ней и тем самым избежать местного разложения гидратов в колонне, так как это приводит к нарушению устойчивого режима работы.В плавителе 19 установлен фильтр 27, который задержи:- вает гидраты, препятствуя попаданию их в емкость 29 .для воды, так как это ведет к повышенным потерям углекислоты, поскольку в резервуаре 15 и ем- кости 29 поддерживается давление хранения напитка и воды, которое гораздо ниже, чем в кармане 17 и плавителе 19, -то при подаче жидкости в них вьщеляется часть растворенной углекислоты из напитка и воды, которую вентили 30. и 31, для предотвращения потерь ее, направляют на всасывание компрессора 4. Для сокращения расхода энергии, потребляемой холодильной мапиной, отводящей теплоту фазового перехода, необходимо стремиться проводить процесс образования твердой фазы вблизи верхней инвариант

ной.точки системы напиток заданной концентрации - углекислота, однако для цроведения процесса гидратообра- зования с технически приемлемой ско- ростью необходимо создать движущую силу в пределах 1-2 г, так как . уменьшение этой движущей силы ведет. к повьш1ению температуры проведения процесса и соответственно к сокращению расхода энергии, потребляемой хо5

0

5

0

5

ЗИП , вг-лходящей из кристаллизато - ра.

Преимущество изобретения заключается в том, что применение его позволяет сократить емкости для хранения и транспортировки напитка (для примера, рассмотренного в описании, на v25%), а также ввиду проведения процесса концентрирования напитка переводом растворителя в твердую фазу в объеме жидкости, практически не производя загрязнения пищевого продукта, при температуре выше криоскопической, позволяет существенно уменьагить движущую силу на теплопередачу, а все зто приводит к сокращению энергозатрат, на наиболее энергоемкой стадии производства, увеличению доли полезно используемого обьема концентратора, расходы энергии, в холодильном цикле на стадии концентрирования сокращаются с 88,97 до 53,99 кДж на каждый кг растворителя, переведенного через твердую фазу и удаленного из напитка при концентрировании .

Формула изобретения

1. Способ производства концентрированных напитков, предусматривающий сбраживание исходной смеси,осветление ее,1 концентрирование напитка, очистку выделяющегося при сбраживании диоксида углерода и сжатие углекислоты, о т- л и чающийся тем, что, с целью снижения энергозатрат, концентрирование осуществляют путем смешивания напитка с углекислотой в условиях

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства концентрированных напитков и линия для его осуществления | 1990 |

|

SU1789550A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Кристаллизационная установка Бакума Э.А. | 1989 |

|

SU1643036A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Модуль кристаллизационного опреснителя | 1988 |

|

SU1561996A1 |

Изобретение относится к пищевой промышленности. Целью изобретения является снижение энергозатрат. Исходное сырье сбраживают в емкостях для брожения 2, осветляют в резервуаре 7, снимают с осадка, смешивают в кристаллизаторе 9 с газообразной углекислотой, выделяющейся на стадии брожения при давлении и температуре, обеспечивающих образование газогидратов углекислоты. Образование газогидратов проводят вблизи верхней инвариантной точки системы: газообразная углекислота - напиток заданной концентрации при давлении, обеспечивающем движущую силу на гидратообразование 1-2°. В промывочной колонне 14 проводят фильтрацию и сгущение гидратной суспензии путем вытеснения жидкого напитка из межкристаллических пространств гидратной массы газообразной углекислотой, полученной после последующего разложения гидратов на воду и газообразную углекислоту. Отделенные от концентрированного напитка гидраты разлагают в плавителе 19 на воду и газообразную углекислоту при давлении на 0,1-0,3 МПа выше давления образования гидратов. Газообразную углекислоту возвращают на образование гидратов в процессе концентрирования, а воду, насыщенную углекислотой, выводят из цикла и используют для приготовления газированных освежающих напитков. 2 с. и 1 з.п. ф-лы, 1 ил.

лодильной машиной, но скорость образо- Q образования газогидратов углекислоты

вания гидратов незначительна, а это приводит к .большим размерам кристаллизатора, а увеличение этой движущей силы свьше 2 помимо по.вышенных расходов энергии ведет и к образованию большого количества мелких кристаллов что приводит к трудностям с отделением гидратов от напитка. Плавление отделенных от напитка гид.ратов проводят при давлении на 0,1-0,3 мПа вьш1е дав- ления образования гидратов. Необходимость вьщерживать эти условия обусловлена тем, что поддержание давления плавления ниже заданной величины может затруднить возврат газообразной углекислоты вновь в кристаллизатор, превьшение давления выше этого значения вле;чет за собой повышенные расходы энергии на перекачивание суспен

5 Q

5

и перевода воды в твердую фазу, фильт- рагщи газогидратов, плавления их при давлении на 0,1-0,3 мПа вьш е давления образования гидратов и вытеснения напитка из гидратной массы газообразной углекислотой, полученной при плавлении.

зирующий насос, емкость для брожения,няя часть промывочной колонны размещеблок очистки диоксида углерода, ком-на в плавителе и термоизолирована от

прессор, сборник-накопитель углекис-последнего, верхний торец колонны раслоты, резервуар для осветления, крис-положен выше уровня заполнения плавиталлизатор и резервуар для готовоготеля смесью жидкой и твердой фаз,

напитка, отличающаяся тем,кристаллизатор сообщен со сборникомчто, с целью снижения энергозатрат,накопителем углекислоты и верхней

она снабжена плавителем, емкостью длячастью плавителя, соединенного с емводы и промывочной колонной, соединен- Qкостью для воды, а компрессор - с реной с кристаллизатором и резервуаромзервуаром для готового напитка и емдля готового напитка, при этом верх-костью для воды.

| Кристаллизационная установка для опреснения минерализованных вод | 1984 |

|

SU1243762A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кишковский З.Н., Мержаниан А.А | |||

| Технология вина | |||

| М.: Пищевая промышленность, 1984, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1990-08-15—Публикация

1987-07-01—Подача