Обычно окраску стенок глухих внутренних полостей цилиндрических изделий, имеюш,их с одного конца внутреннюю резьбу, производят путем налива в этн полости краски (лака) с последующим сливом излишков или при помощи вводимой внутрь полости разбрызгивающей головки. Эти способы не предохраняют резьбу от загрязнения краской (лаком), несмотря на ввинчивание специальных пробок, и не дают возможности автоматизировать процесс окраски.

Предлагаемое изобретение устраняет эти дефекты.

Особенностью описываемого окрасочного аппарата является применение насадки, частично входящей в окрашиваемую полость и полностью закрывающую резьбу изделия, и снабженной полукольцевыми каналами, через которые удаляется воздух и излищки краски.

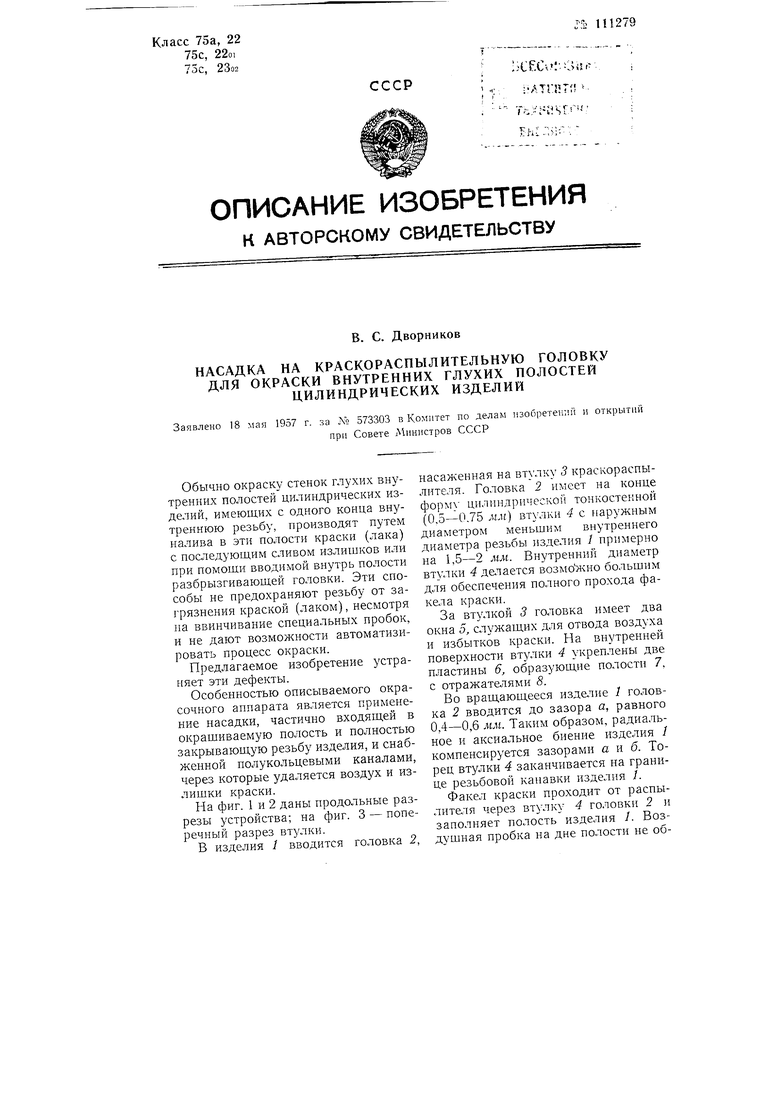

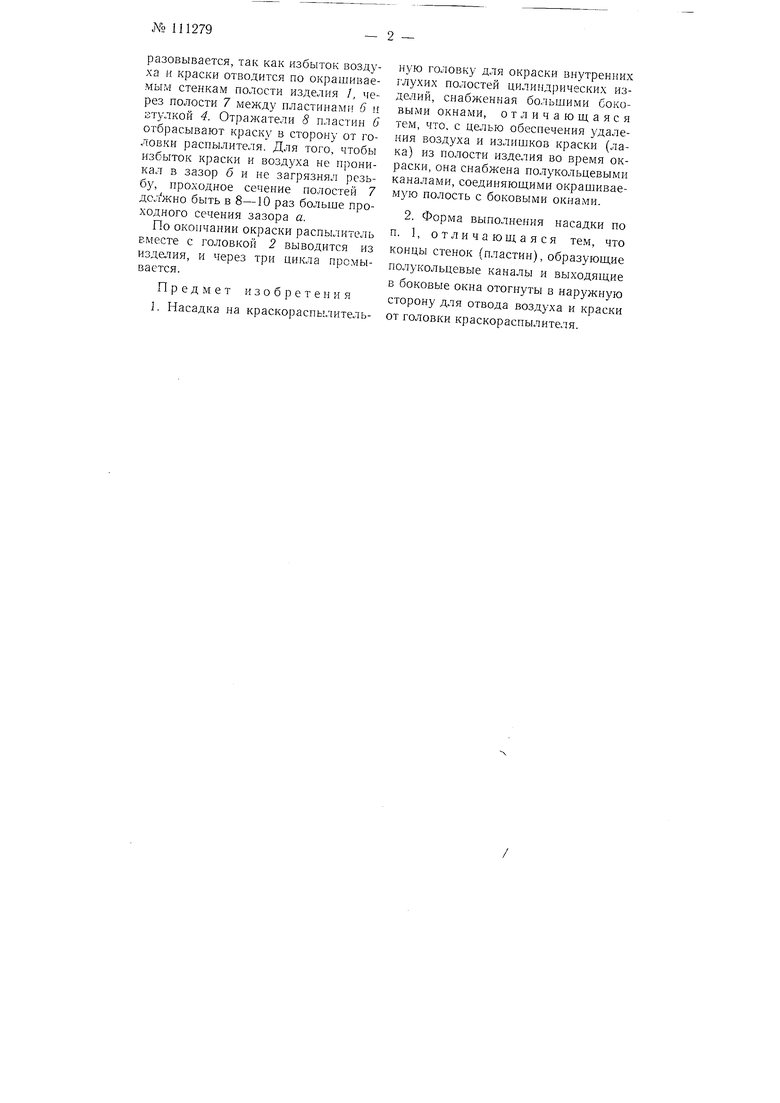

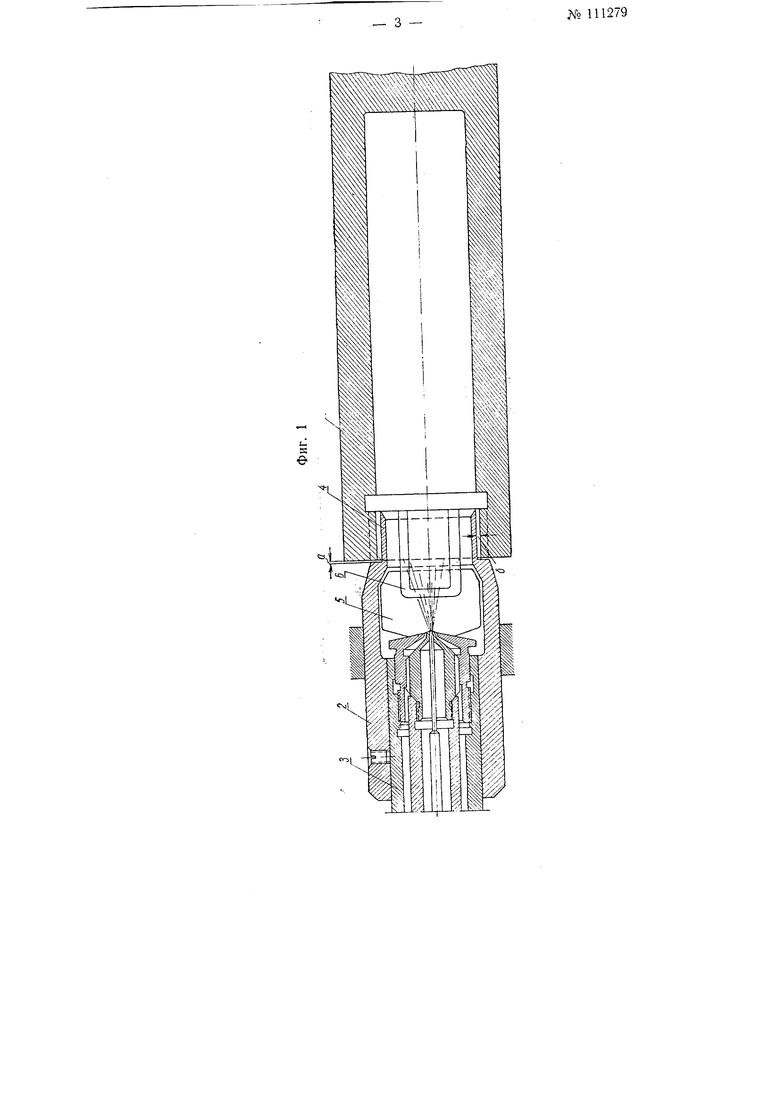

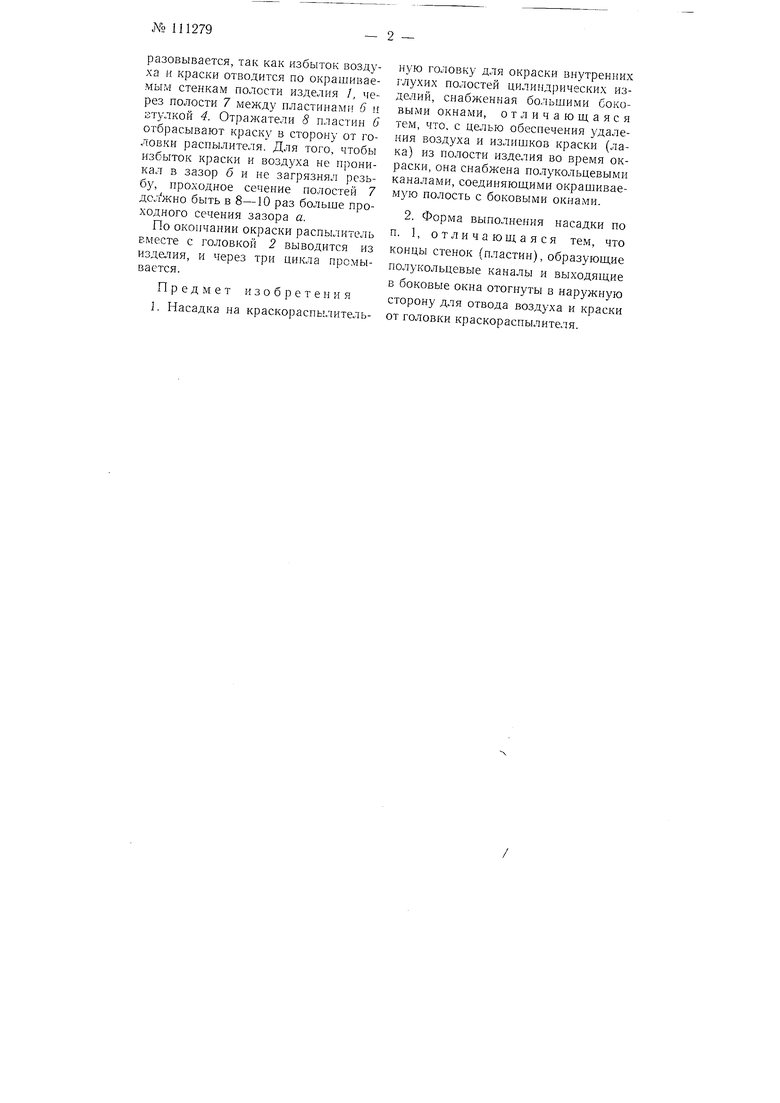

На фиг. 1 и 2 даны продольные разрезы устройства; на фиг. 3 - поперечный разрез втулки.

В изделия / вводится головка 2,

насаженная на втулку 5 краскораспылителя. Головка 2 имеет на конце формх цилиндрической тонкостенной (0.5-0.75 мм втулки 4 с наружным диаметром меньшим внутреннего диаметра резьбы изделия 1 примерно на 1,5-2 мм. Внутренний диаметр втулки 4 делается возможно большим для обеспечения полного прохода факела краски.

За втулкой 3 головка имеет два окна 5, служащих для отвода воздуха и избытков краски. На внутренней поверхности втулки 4 укреплены две пластины 6, образующие полости 7, с отражателями 8.

Во вращающееся изделие 1 головка 2 вводится до зазора а, равного 0,4-0,6 мм. Таким образом, радиальное и аксиальное биение изделия / компенсируется зазорами а и б. Торец втулки 4 заканчивается на границе резьбовой канавки изделия /.

Факел краски проходит от распылителя через втулку 4 головки 2 и заполняет полость изделия 1. Воздушная пробка на дне полости не образовывается, так как избыток воздуха и краски отводится по окрашиваемым стенкам полости изделия /, через полости 7 между пластинами 6 п Етулкой 4. Отражатели S пластин 6 отбрасывают краск у в сторону от головки распылителя. Для того, чтобы избыток краски и воздуха не проникал в зазор б и не загрязнял резьбу, проходное сечение полостей 7 должно быть в 8-10 раз больше проходного сечения зазора а.

По окончании окраски распылитель вместе с головкой 2 выводится из изделия, и через три цикла иромывается.

Предмет изобретения . Насадка на краскораспылительную головку для окраски внутренних глухих полостей цилиндрических изделий, снабженная большими боковыми окнами, отличающаяся тем, что. с целью обеспечения удаления воздуха и излишков краски (лака) из полости изделия во время окраски, она снабжена полукольцевыми каналами, соединяюшими окрашиваемую полость с боковыми окнами.

2. Форма выполнения насадки по п. 1, отличающаяся тем, что концы стенок (пластин), образующие полукольцевые каналы и выходящие в боковые окна отогнуты в наружную сторону для отвода воздуха и краски от головки краскораспылителя.

О)

С-,

е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки дробью цилиндрической полости изделия | 1958 |

|

SU122041A1 |

| КРАСКОРАСПЫЛИТЕЛЬ | 1996 |

|

RU2107555C1 |

| Регенеративный воздухоподогреватель с неподвижной насадкой для паровых котлов | 1957 |

|

SU111352A1 |

| Способ окраски внутренней поверхности | 1989 |

|

SU1717253A1 |

| Устройство для окраски и росписи изделий | 1980 |

|

SU952356A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ЛАКОКРАСОЧНОГОМАТЕРИАЛА | 1970 |

|

SU278479A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| МОДУЛЬ ПОЖАРОТУШЕНИЯ КОЧЕТОВА | 2012 |

|

RU2497563C1 |

| Распылительная головка для окраски внутренней поверхности | 1986 |

|

SU1371715A1 |

Авторы

Даты

1957-01-01—Публикация

1957-05-18—Подача