ZfS :АЭ vl

:о

1

Изобретение относится к производству минер;альных удобрений, используемых для нейтрализации кислотности почвы и улучшения условий питания сельскохозяйственных культур.

Известно удобрение для известкования кислых почв, содержащее 6366% окиси калия, 33-36% двуокиси кремния, окись магния и примеси, включая микроэлементы l1 .

Недостатком этого удобрения является его смерзание при отрицательной температуре, что усложняет его транспортировку, хранение и внесение под сельскохозяйственные культуры в зимний период. Кроме того, содержание питательных веществ в данном удобрении незначительно.

Наиболее близким по технической сущности и достигаемому результату к изобретению является удобрение для известкования кислых почв, включающее хвосты флотации серных руд, в которое дополнительно вводят антифриз при следующем соотнощении компонентов, мас.%: хвосты флотации (ХФ) 75-95; антифриз 25-5. В качестве антифриза используют хлористый калий, аммиачную селитру или каинит 2J .

Недостатком известного удобрения является то, что антифриз обладает свойством слеживания и комкованияд поэтому перед смещением требуется дополнительная операция дробления антифриза. Наличие агломератов приводит к неразномерному распределению антифриза в удобрении, что ухудшает его качество. При этом известное удобрение имеет ограниченный набор питательных элементов, что ухудшает условия развития растений, а применение дорогостоящих добавок при-водит к резкому увеличению стоимости удобрения. Кроме того известное удобрение смерзается при отрицатепьных температурах и содержит балласт в виде двуокиси кремния.

Цель изобретения - повыщение содержания питательных веществ и снижение температуры смерзания удобрения .

Поставленная цель досигается .тем, что удобрение для кислых почв, включающе(5 хвосты флотации серных руд и антифриз, в качестве последнего содержит хлормагниевые отходы

133731

калийного производства при следующем соотнощении компонентов, мас.%: Хвосты флотации 70-99 Хлормагниевые отходы 30-1 5 калийного производства

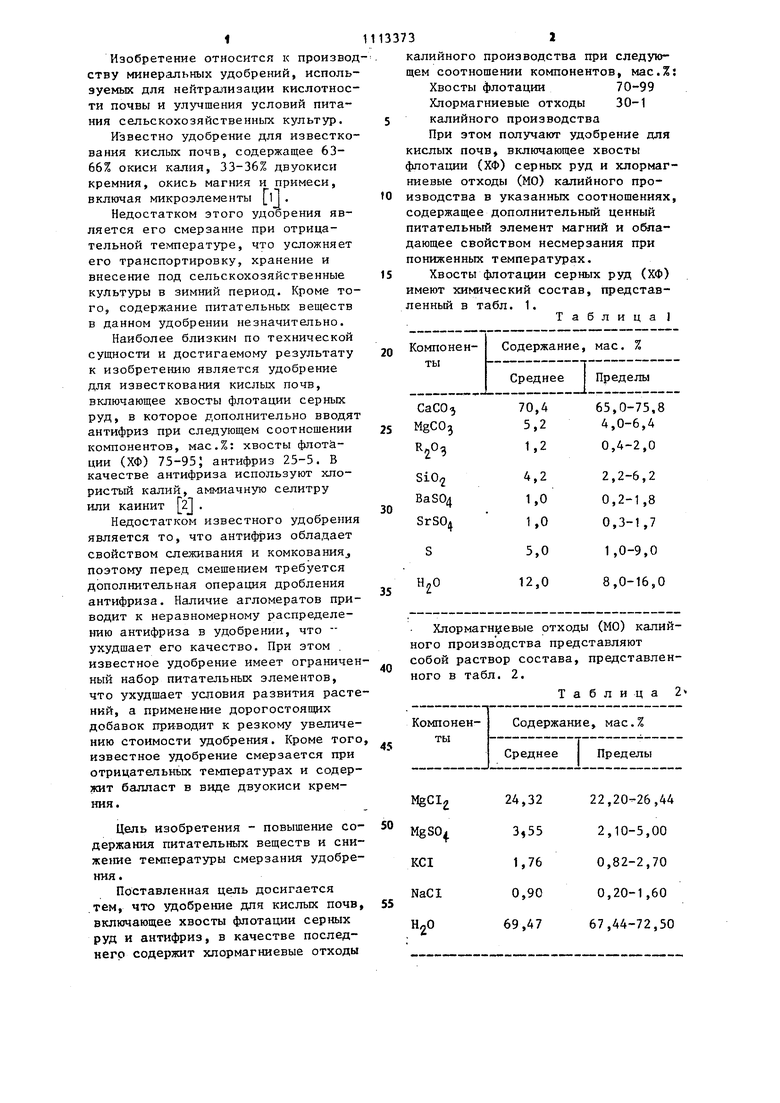

При этом получают удобрение для кислых почв, включающее хвосты флотации (ХФ) серных руд и хлормагниевые отходы (МО) калийного проtO изводства в указанных соотношениях, содержащее дополнительный ценный питательный элемент магний и обладающее свойством несмерзания при пониженных температурах. 15 Хвосты флотации серных руд (ХФ) имеют химический состав, представленный в табл. 1.

Таблица 1

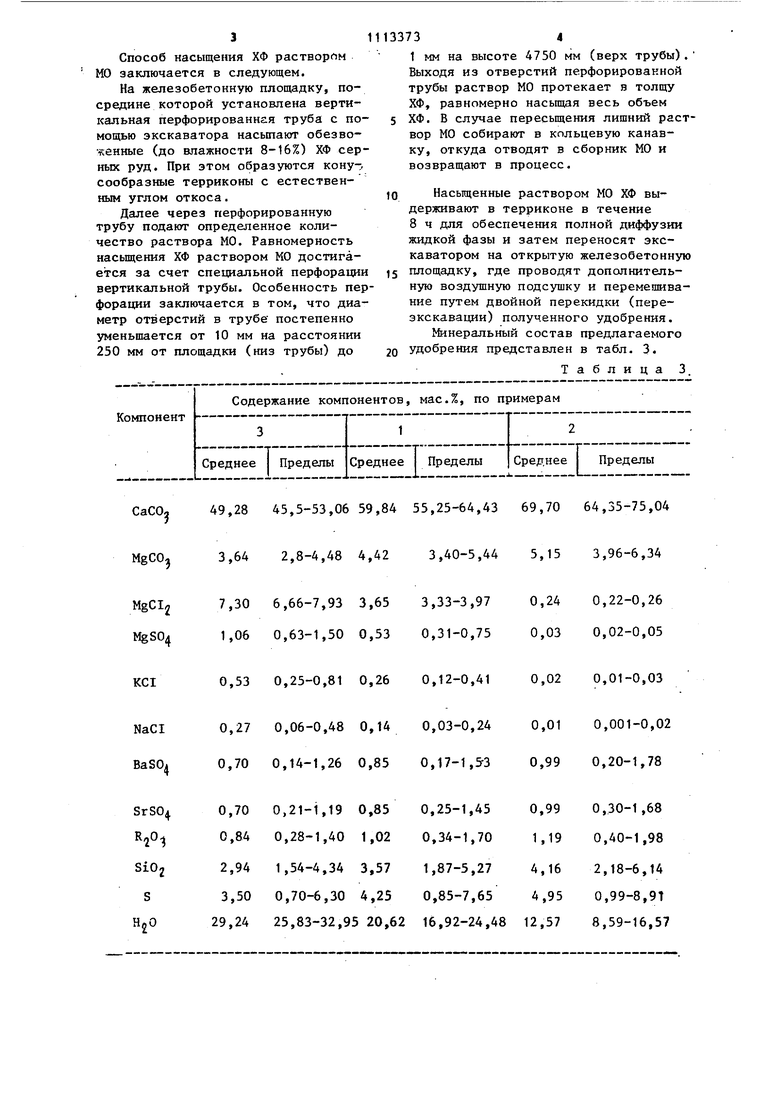

Хлормагнуевые отходы (МО) калийного производства представляют собой раствор состава, представленного в табл. 2.

Таблица 2

3

Способ насыщения ХФ раствором МО заключается в следующем.

На железобетонную площадку, посредине которой установлена вертикальная перфорированная труба с помощью экскаватора насыпают обезвоженные (до влажности 8-16%) ХФ серных руд. При этом образуются кону-, сообразные терриконы с естественным углом откоса.

Далее через перфорированную трубу подают определенное количество раствора МО. Равномерность насыщения ХФ раствором МО достигается за счет специальной перфорации вертикальной трубы. Особенность перфорации заключается в том, что диаметр отверстий в трубе постепенно уменьшается от 10 мм на расстоянии 250 мм от площадки (низ трубы) до

34

1 мм на высоте 4750 мм (верх трубы). Выходя из отверстий перфорированной трубы раствор МО протекает в толщу ХФ, равномерно насыщая весь объем ХФ. В случае пересыщения лишний раствор МО собирают в кольцевую канавку, откуда отводят в сборник МО и возвращают в процесс.

Насыщенные раствором МО ХФ выдерживают в терриконе в течение 8 ч для обеспечения полной диффузии жидкой фазы и затем переносят экскаватором на открытую железобетонную

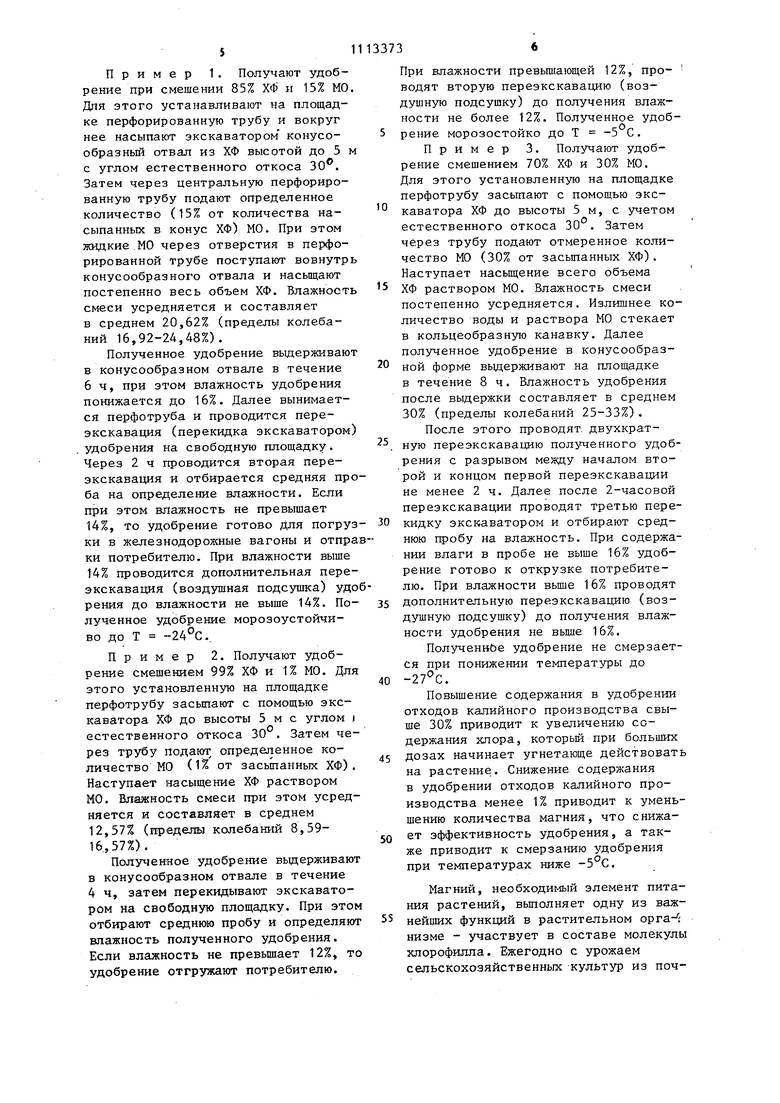

площадку, где проводят дополнительную воздушную подсушку и перемешивание путем двойной перекидки (переэкскавации) полученного удобрения. Минеральный состав предлагаемого

удобрения представлен в табл. 3.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Удобрение для известкования кислых почв | 1979 |

|

SU861348A1 |

| Способ предотвращения смерзания влажных сыпучих материалов | 1978 |

|

SU779229A1 |

| Состав для получения гранулированного калийно-магниевого удобрения | 1979 |

|

SU966089A1 |

| Состав подпочвенного экрана для дерново-подзолистых песчаных почв | 1986 |

|

SU1381153A1 |

| Способ получения бесхлорного сульфатно-калийно-магниевого удобрения | 1990 |

|

SU1712346A1 |

| Способ получения суспензии известкового мелиоранта | 1988 |

|

SU1551708A1 |

| Способ получения калийно-магниевых удобрений | 1979 |

|

SU899512A1 |

| Способ получения минеральных удобрений для известкования кислых почв | 1989 |

|

SU1682357A1 |

| Антифриз | 1974 |

|

SU652200A1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

УДОБРЕНИЕ ДЛЯ КИСЛЫХ ПОЧВ, включающее хвосты флотации серных руд и антифриз, отличающееся тем, что, с целью повышения содержания питательных веществ и снижения температуры смерзания удобрения, в качестве антифриза используют хлормагниевые отходы калийного производства при следующем соотношении компонентов, мас.%: Хвосты флотации 70-99 Хлормагниевые отходы 30-1 калийного производства (Л

CaCOj49,28 45,5-53,06 59,84

3,64 2,8-4,48 4,42

MgCO MgCIj,7,30 6,66-7,93 3,65 ,06 0,63-1,50 0,53

0,53 0,25-0,81 0,26 0,12-0,41

KCI 0,27 0,06-0,48 0,14 0,03-0,24 0,70 0,14-1,26 0,85 0,17-1,5-3 0,700,21-1,19 0,85 SrS04 0,840,28-1,40 1,02 2,941,54-4,34 3,57 3,500,70-6,30 4,25 29,2425,83-32,95 20,62

3,40-5,44 5,15 3,96-6,34

0,02 0,01-0,03 55,25-64,43 69,70 64,35-75,04 3,33-3,970,24 0,22-0,26 0,31-0,750,03 0,02-0,05 0,01 0,001-0,02 0,99 0,20-1,78 0,25-1,450,990,30-1,68 0,34-1,701,190,40-1,98 1,87-5,274,162,18-6,14 0,85-7,654,950,99-8,91 16,92-24,4812,578,59-16,57

Пример 1 . Получают удобрение при смешении 85% ХФ и 15% МО. Для этого устанавливают на площадке перфорированную трубу и вокруг нее насыпак1Т экскаватором конусообразный отвал из ХФ высотой до 5 м с углом естественного откоса 30 . Затем через центральную перфорированную трубу подают определенное количество (15% от количества насыпанных в конус ХФ) МО. При этом жидкие МО через отверстия в перфорированной трубе поступают вовнутрь конусообразного отвала и насыщают постепенно весь объем ХФ. Влажность смеси усредняется и составляет в среднем 20,62% (пределы колебаний 16,92-24,48%).

Полученное удобрение вьщерживают в конусообразном отвале в течение 6 ч, при этом влажность удобрения понижается до 16%. Далее вынимается перфотруба и проводится переэкскавация (перекидка экскаватором) удобрения на свободную площадку. Через 2 ч гфоводится вторая переэкскавация и отбирается средняя проба на определение влажности. Если при этом влажность не превышает 14%, то удобрение готово для погрузки в железнодорожные вагоны и отпраки потребителю. При влажности выще 14% проводится дополнительная переэкскавация (воздушная подсущка) удорения до влажности не выше 14%. Полученное удобрение морозоустойчиво до Т 24°С..

Пример 2. Получают удобрение смешением 99% ХФ и 1% МО. Для этого установленнзпо на площадке перфотрубу засьцтают с помощью экскаватора ХФ до высоты 5 м с углом ( естественного откоса 30 . Затем через трубу подают определенное количество МО (1 от засыпанных ХФ). Наступает насыщение ХФ раствором МО. Влажность смеси при этом усредняется и составляет в среднем 12,57% (пределы колебаний 8,5916., 57%).

Получен-ное удобрение выдерживают в конусообразном отвале в течение 4 ч, затем перекидывают экскаватором на свободную площадку. При этом отбирают среднюю пробу и определяют влажность полученного удобрения. Если влажность не превьшает 12%, то удобрение отгружают потребителю.

При влажности превьшгающей 12%, проводят вторую переэкскавацию (воздушную подсушку) до получения влажности не более 12%. Полученное удобрение морозостойко до Т -5°С.

Пример 3. Получают удобрение смешением 70% ХФ и 30% МО. Для этого установленную на площадке перфотрубу засыпают с помощью экскаватора ХФ до высоты 5 м, с учетом естественного откоса ЗО. Затем через трубу подают отмеренное количество МО (30% от засыпанных ХФ). Наступает насьш5ение всего объема

ХФ раствором МО. Влажность смеси

постепенно усредняется. Излишнее количество воды и раствора МО стекает в кольцеобразную канавку. Далее полученное удобрение в конусообразной форме выдерживают на площадке в течение 8 ч. Влажность удобрения после выдержки составляет в среднем 30% (пределы колебаний 25-33%). После этого проводят двухкратную переэкскавацию полученного удобрения с разрывом между началом второй и концом первой переэкскавации не менее 2 ч. Далее после 2-часовой переэкскавации проводят третью перекидку экскаватором и отбирают среднюю пробу на влажность. При содержании влаги в пробе не выше 16% удобрение готово к открузке потребителю. При влажности вьше 16% проводят

дополнительную переэкскавацию (воздушную подсушку) до получения влажности удобрения не вьше 16%.

ПолученнЬе удобрение не смерзается при понижении температуры до

.

Повышение содержания в удобрении отходов калийного производства свыше 30% приводит к увеличению содержания хлора, которьй при больших

дозах начинает угнетающе действовать на растение. Снижение содержания в удобрении отходов калийного производства менее 1% приводит к уменьшению количества магния, что снижает эффективность удобрения, а также приводит к смерзанию удобрения при температурах ниже -5°С.

Магний, необходимый элемент питания растений, выполняет одну из важнейших функций в растительном орга- ; низме - участвует в составе молекулы хлорофилла. Ежегодно с урожаем сельскохозяйственных культур из почвы может уноситься до 30 кг магния с гектара. Поэтому увеличение количества магния в предлагаемом удобрении позволяет восполнить эти потери, причем, по данным отдельных опытов, проводимых на дерновоподзолистых почвах, внесение магния повышает урожай клубней картофеля на 25-76 ц/га при урожае на контроле 180 ц/га и зеленой массы кукурузы на 117 ц/га при урожае на контроле 349 ц/га.

За счет применения дешевых отходов калийного производства в сочетании с отходами флотации серных руд получают дешевые удобрения для

кислых почв и расширяют их ассортимент. Кроме того, за счет увеличения содержания в удобрении магния улучшаются условия питания с/х растений и одновременно предупреждается смерзание удобрений, что улучшает условия хранения, транспортирования и внесения их на поля при пониженных температурах.

По сравнению с прототипом сокращается время на.насыщение удобрения антифризом с ,сут до 4-8 ч, снижается трудоемкость и энергоемкость процесса смешения, что позволит по.лучить зкономзффект 120 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Удобрение для известкования кислых почв | 1974 |

|

SU485098A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Удобрение для известкования кислых почв | 1979 |

|

SU861348A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-09-15—Публикация

1983-02-08—Подача