Изобретение относится к техноло-. тин получения калийных удобрений и, в частности, калийно-магниевых и может быть использовано при переработке высокоглинистых сильвинитовых руд, содержардих до 6-12% нерастворимрго остатка и 1-2% хлористого магт кия.

При переработке этих руд на калийные удобрения образуется значительное количество глинисто-солевых ыламов.

Кроме того, при переработке сильвинитовых руд образуются избыточные хлормагниевые щелока (сод. МдС 2 -29%)y-. являющиecя отходами производства. Выпускаемый на. калийных предприятиях мелкозернистый хлористый,калий содержит до 15-20% пылевых фракций класса минус 0,1 ми, что приводит к пылимости при погрузочно-разгрузоч- . ных работах, способствует Слеживаемости продукта при хранении и трансг портировке.

Использование отходов, калийных производств в виде глинисто-солевых шламов, пылевидных фракций хлористого калия и раствора хлористого магния для получения удобрений позволило бы получить дополнительное количество гранулированного удобрениЯ|1,

уменьшить объемы шламохранилища,тем самым, снизить загрязнение окружйЮщей среды.

Известен состав для получения гранулированного калийно-маг.ниевого удобрения (K-iO 40%, MgO 5%), включающий флотаци онный хлористый калий (К2.0 58%if, гл-инисто-солевый шлам и раствор кизерита. Сгутаенный гли10нисто-солевой шлa с содержанием твердой фазы 30-33%, содержа1-(Ий до 10% смешивают с флотоконцентратом после его фильтрации в барабанном вакуум-фильтре. Обезвоженный про15дукт разбавляют раствором кизерита в смесителе, куда также возвращают ретур мелких гранул готового продукта (класс минус.15 мм).

Смесь .продуктов из смесителя в

20 виде влажных гранул (влажность 12%) поступает в сушильный барабан, где .происходит их укрупнение и сушка 1. Однако в известном способе используется глинисто-солевой иглам (содержание твердой фазы 30-33%) без предварительного его. об.езвоживания, это требует дополнительных энергетических затрат воды и тем самым повышается себестоимость гото1зого продук-

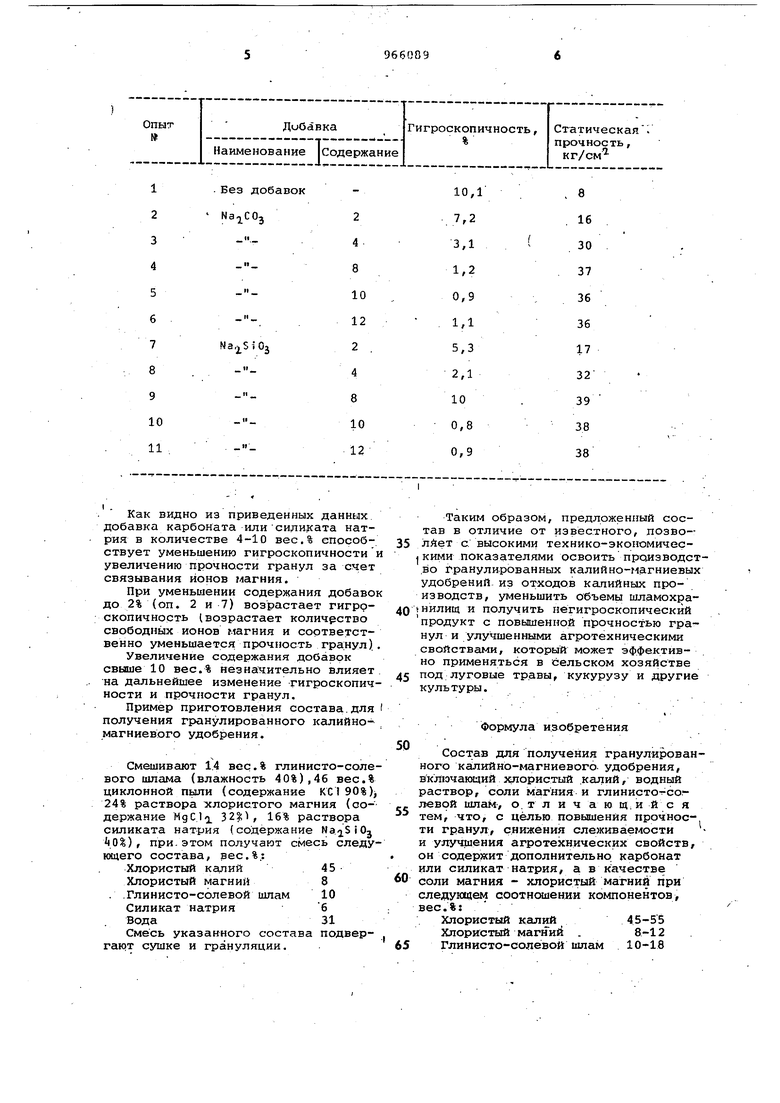

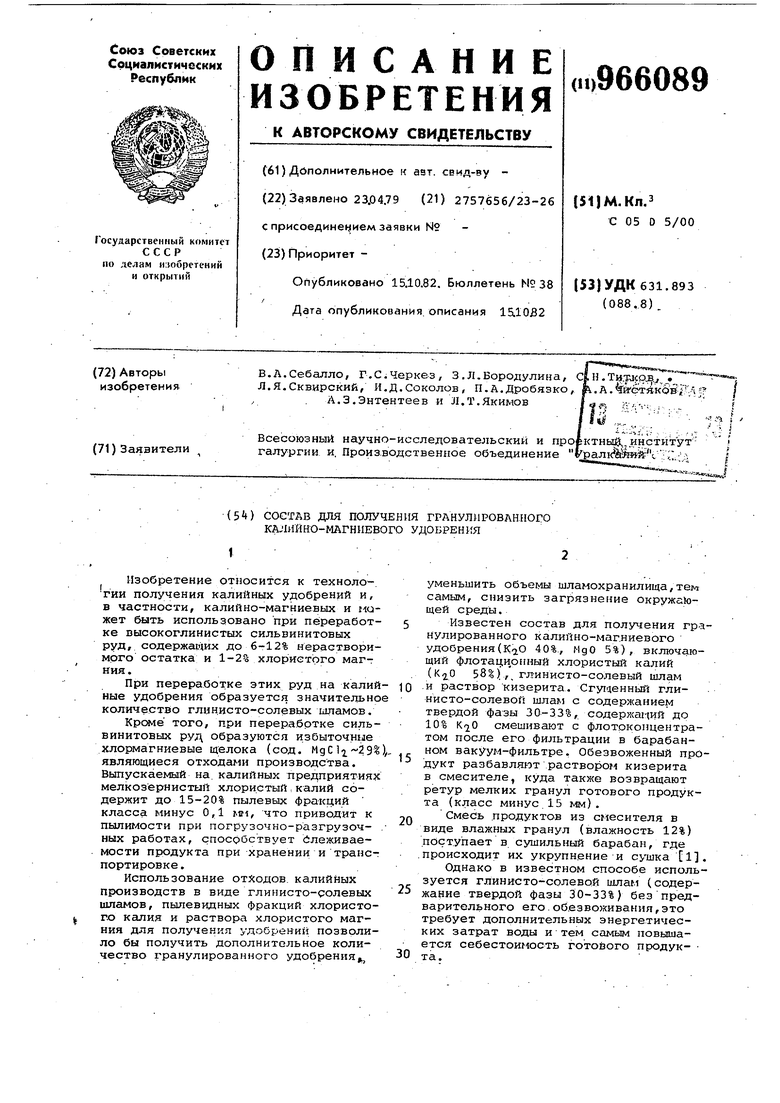

30 та. Кроме того, ifKaaaHHbJfl способ не может быть применен на отечественных калийных предприятиях, так как в перерабатываемых сильвинитовых р дах не содержатся такие компоненты как кизерит. Целью изобретения является повьош ние прочности гранул, снижение слеж ваемости и улучшение агротехнических свойств. Поставленная цель достигается те что состав для получения гранулированного калийно-магниевого удобрени хлористый калий, включающий водный раствор соли магния и глинисто-солевой шлам, дополнительно содержит карбонат или силикат натрия, а в качестве соли магния - хлористый магний при следующем соотношении компонентов, вес.%: Хлористый калий 45-55 Хлористый магний 8-12 Глинисто-солевой шлам 10-18 Силикат или карбонат натрия 4-10 .ВодаОстальное С целью охраны окружающей .среды в качестве сырья используют отходы производства: ,циклонная пыль, полу чаемая при сушке и обеспыливании хлористого калия, избыточные хлормагниевые щелока и обезвоженный до содержания твердого 55-70% глинисто-солевой шлам. Для повышения производительноети сушилки-гранулятора глинистосолевой шлам предварительно обезвоживается, например, в осадительной центрифуге до концентрации твер дой фазы в суспензии до 55-70%. .. Использование отходов калийных производств в указанном соотношении позволяет получить прочные и не слеживающиеся гранулированные калий но-магниевые удобрения с оптимальным содержанием магния (МдО 5%) и калия ( 40%). Исходный глинисто-солевой шлам с содержанием твердой фазы в суспен зии 30-33% поступает, например в осадительную центрифугу. Обезвоженный глинисто-солевой шлам 55-70 с содержанием твердой фазы в суспе зии поступает в бак-смеситель, куда подают пылевидную фракцию хлорис того калия и раствор хлористого магния с заранее заданным соотношением. Из бака-смесителя смешанная суспензия глинисто-солевого шлама, пылевые фракции хлористого калия и раствор хлористого магния распыливают форсункой в гранулятор-Сушилку. Раствор карбоната или силиката натрия подают форсункой в гранулятор-сушилку на образовавшиеся гранулы удобрения. Часть раствора карбоната или силиката натрия можно подавать в смеситель.. Сушильным агентом для гранулятора-сушилки служат топочные газы, получаемые за счет сжигания мазута или газа и подачи холодного воздуха. Гранулированный продукт из гранулятора-суолилки подают на грохот, где происходит его разделение на классы +4 мм, -1 мм, +1 М14 и -1 мм. Продукт крупнее 4 мм додрабливают в дробилке, классифицируют на грохоте, класс -1 мм их грохота возвращают в качестве ретура в гранулятор-сушилку. Туда же в качестве ретура возвращают класс минус 1 мм, полученный при грохочении. Готовый гранулированный калийно-магниевый концентрат {-4 мм +1 мм) поступает на складирование. Отходящая из гранулятора-сушилки паро-газов.ая смесь поступает в систему сухой и мокрой очистки. Пыль из сухой очистки возвращают в гранулятор-сушилку, либо в смеситель, отходящие газы и-з системы мокрой очистки выбрасывают в атмосфеРУ. По предлагаемому способу проведены испытания на установке с барабанным гранулятором-сушилкой диаметром 0,3 ми длиной 1,2 м. Готовят сырьевую смесь, содержащую 60% хлористого Ксшия, 12% хлористого магния, 16% глинисто-солевого шлама и 12% воды. К этой смеси добавляют различное количество раствора силиката или карбоната натрия. После пе- . ремешиваНия смесь суща:т с одновременным гранулированием. У Полученных гранул определяют гигроскопичность, (влажность гранул после хранения в течение 36 ч при 50°С и влажности 51%) и статическую прочность гра- . нул. . в таблице представлена зависимость гигроскопичности и прочности гранул от количества вводимых добавок.

Как видно из приведенных данных обавка карбоната или силиката натрия в количестве 4-10 вес.% епособствует уменьшению гигроскопичностии увеличению прочности гранул за счет связывания ионов магния.

При уменьшении содержания добавок о 2% (оп. 2 и 7) возрастает гигроскопичность (возрастает количество свободных ионов магния и соответственно уменьшается прочность гра;нул) .

Увеличение содержания добавок свыше 10 вес.% незначительно влияет, на дальнейшее изменение гигроскопич- . ности и прочности гранул.

Пример приготовления состава.для I олучения гранулированного калийномагниевого удобрения.

Смешивают 1.4 вес.% глинисто-солевого шлама (влажность 40%),46 вес.% циклонной пь1ли (содержание КС190%) 24% раствора хлористого магния (содержание MgCI , 16% раствора силиката натрия (содержание Na. kO%), при. этом получают смесь следующего состава, вес.%.:

Хлористый калий 45Хлористый магний 8 . .Глинисто-солевой шлам 10

Силикат натрия 6 : Вода31

Смесь указанного состава подверrajoT сушке и грануляции.

Таким образом, предложенный состав в отличие от известного, позво- 35 лАет с. высокими технико-экономичес1кими показателями освоить производство Гранулированных калийно-магниевых удобрений, из отходов калийных производств, уменьшить объемы шламохра40 нилищ и получить негигроскопическйй продукт с повышенной прочностью гранул и улучшенными агротехническими свойствами, который может эффективно применяться в сельском хозяйстве 45 под луговые тр.авы, кукурузу и другие культуры. .

Формула изобретения

Состав для получения гранулированного калийнЬ-магниевого. удобрения, включающий хлористый .кадий, водный раствор, соли магния и глинисто- со.левой шлам, о.т л и ч а ю щ,и и с я тем, что, с целью повышения прочности гранул, снижения слеживаемости и улучшения агротехнических свойств, он содержит дополнительно карбонат или силикат натрия, а в качестве соли магния - хлористый магний при следующем соотношении компонентов, вес.%:

Хлористый калий 45-55 Хлористый мапГий . 8-12 Глинисто-солевой шлам 10-18

7966089 8

Силикат или карбонат1, Ной хоф фиргла Кали унд Зальц. натрия 4-10Обзорная информация Ка чество и асВода Остальноесортимент калийных удобрений за рубеИсточники информации,жом, 1, М./ НИИТЭХИМ

принятые во внюлание при экспертизе 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2275347C1 |

| Способ получения гранулированного калийного удобрения | 1983 |

|

SU1137095A1 |

| Способ получения медленнорастворимого гранулированного калийного удобрения | 1984 |

|

SU1255614A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1998 |

|

RU2140408C1 |

| Удобрение и способ его получения | 2017 |

|

RU2629215C1 |

Авторы

Даты

1982-10-15—Публикация

1979-04-23—Подача