Изобретение относится к технологии неорганических веществ, в частности к способам получения бесхлорных калийно-магниевых удобрений.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения бесхлорного сульфатно-калийно-магниевого удобрения путем обменного разложения сырья, содержащего хлористый калий, соединения магния и сульфат-иона при повыщенной температуре в котором в качестве исходного сырья используют серную кислоту и хлорид магния при молярном соотношении H2S04:KCI:MgCl2, равном 1,0:(0,5-1,5):(0,25-0,7), при этом процесс осуществляют при 200-300°С.

Недостаток данного способа заключается в необходимости использовать в качестве сульфатсодержащего сырья кон центрированную серную кислоту, которая является остродефицитным продуктом.

При использовании серной кислоты в процессе получения бесхлорного сульфатнокалийно-магниевого удобрения в качестве побочного продукта выделяется хлористый водород, потребность в котором ограничена, в связи с чем необходимо введение дополнительных стадий абсорбции с последующей нейтрализацией хлористого водорода известняком с получением в качестве товарного продукта хлористого кальция, что существенно усложняет процесс. Осуществление процесса с использованием серной кислоты требует применения коррозионностойких материалов, что значительно увеличивает затраты на его реализацию. Кроме того, при работе с серной кислотой при повышенной температуре необходимо соблю дение особых требований по безопасному ведению процесса.

Цель изобретения - упрощение процесса и устранение образования балластных примесей в продукте.

Поставленная цель достигается тем, что в способе, включающем обменное разложение сырья, содержащего хлористый калий, соединения магния и сульфат-иона при повышенной температуре, в качестве исходного сульфатсодержащего сырья используют сульфат аммония и разложение сырья ведут при 310-350°С.

Сущность способа заключается в следующем.

Смесь хлористого калия, хлормагниевого сырья и сульфата аммония подвергают термообработке при 310-350°С, в результате чего получают бесхлорное сульфатно-калийно-магниеаое удобрение и газообразный хлорид аммония, который поглощают водой с получением товарного хлорида аммония.

Использование сульфата аммония для получения бесхлорного сульфатно-калийномагниевого удобрения позволяет существенно расширить сырьевую базу для производства этого вида удобрений, которое в настоящее время сдерживается ограниченностью традиционных источников сульфатного сырья, к которым относится

серная кислота.

Сульфат аммония в больших объемах производится в качестве побочного продукта на предприятиях, выпускающих капролактам, на коксохимических производствах и др.

Использование сульфата аммония вместо серной кислоты позволяет получать бесхлорное калийно-сульфатно-магниевое удобрение с содержанием К20 28-30%, МдО 12-13%, С1 0,9-2%, т.е. не уступающее по качеству в сравнении с известным способом.

При этом в промышленную Г1ереработку вовлекается продукт, не имеющий в настоящее время спроса и фактически являющийся отходом химических производств.

Применение сульфата аммония позволяет существенно упростить процесс получения бесхлорного сульфатно-калийно-магниевого удобрения, так как в данном случае отсутствуют дополнительные стадии,связанные с абсорбцией и нейтрализацией хлористого водорода, а в качестве товарного продукта образуется хлорид амомния, который не требует использования коррозионностойкого оборудования и особых требований по безопасному ведению процесса.

Способ осуществляют следующим образом.

Хлористый калий смешивают с магнийсодержащим сырьем (карналлитом, бишофитом, хлормагниевым раствором) и

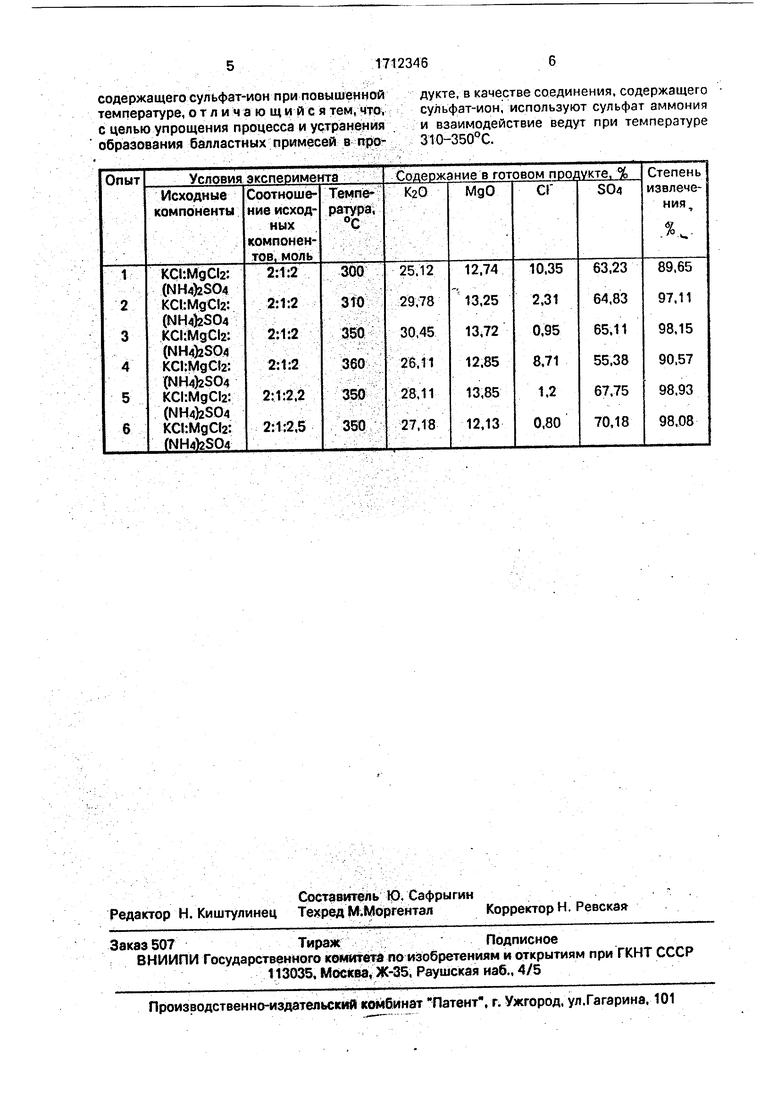

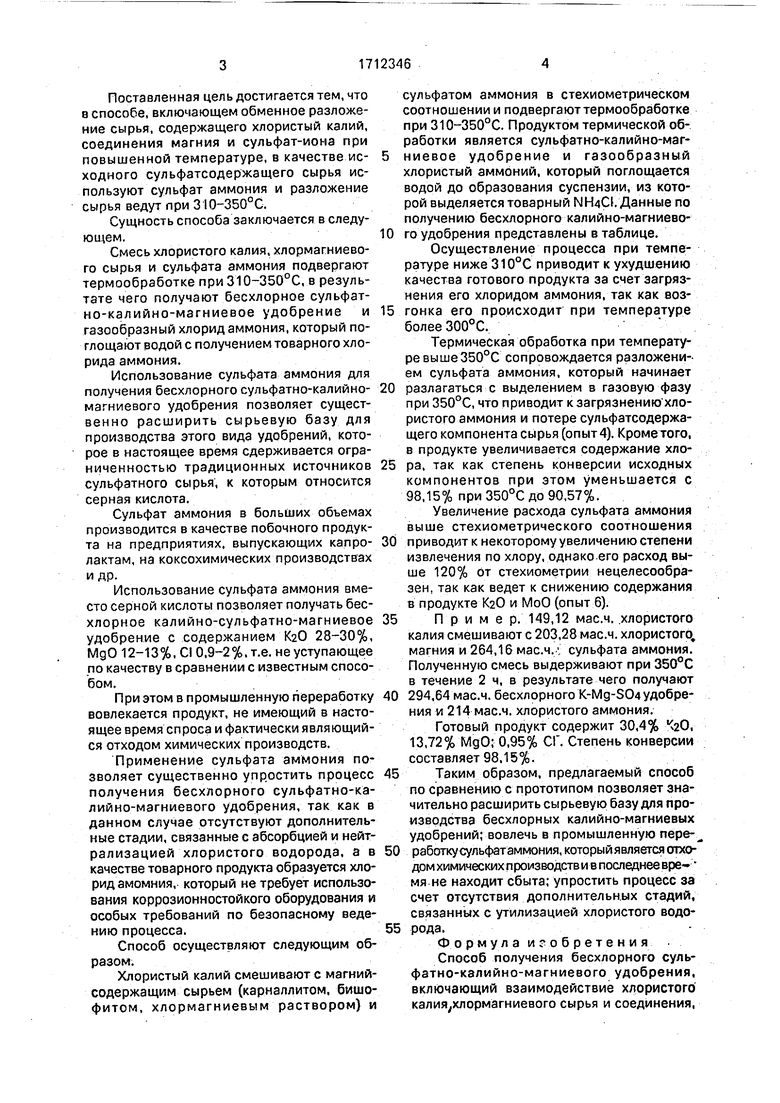

сульфатом аммония в стехиометрическом соотношении и подвергают термообработке при 310-350°С. Продуктом термической обработки является сульфатно-калийно-магниевое удобрение и газообразный хлористый аммоний, который поглощается водой до образования суспензии, из которой выделяется товарный NH4CL Данные по получению бесхлорного калийно-магниево0 го удобрения представлены в таблице.

Осуществление процесса при температуре ниже 310°С приводит к ухудшению качества готового продукта за счет загрязнения его хлоридом аммония, так как возгонка его происходит при температуре более 300°С.

Термическая обработка при температуре выше 350°С сопровождается разложени-ем сульфата аммония, который начинает

0 разлагаться с выделением в газовую фазу при 350°С, что приводит к загрязнениюхлористого аммония и потере сульфатсодержащего компонента сырья (опыт 4). Кроме того, в продукте увеличивается содержание хлора, так как степень конверсии исходных компонентов при этом уменьшается с 98,15% при 350°С до 90,57%.

Увеличение расхода сульфата аммония выше стехиометрического соотношения

О приводит к некоторому увеличению степени извлечения по хлору, однако его расход выше 120% от стехиометрии нецелесообразен, так как ведет к снижению содержания в продукте К20 и МоО (опыт 6).

5 Пример. 149,12 мас.ч. .хлористого калия смешивают с 203,28 мас.ч. хлористого, магния и 264,16 мас.ч. , сульфата аммония. Полученную смесь выдерживают при в течение 2 ч, в результате чего получают

0 294,64 мас.ч. бесхлорного K-Mg-S04 удобрения и 214 мас.ч. хлористого аммония.

Готовый продукт содержит 30,4% КаО, 13,72% МдО; 0,95% СГ. Степень конверсии составляет 98.15%.

5 Таким образом, предлагаемый способ по сравнению с прототипом позволяет значительно расширить сырьевую базу для производства бесхлорных калийно-магниевых удобрений; вовлечь в промышленную пере0 работкусульфатаммония, которыйявляегся отходом химических п роизводств и в последнее вре- мя не находит сбыта; упростить процесс за счет отсутствия дополнительных стадий, связанных с утилизацией хлористого водо5 рода.

Формула и обретения .

Способ получения бесхлорного сульфатно-калийно-магниевого удобрения,

включающий взаимодействие хлористого

калия хлормагниевого сырья и соединения,

содержащего сульфат-ион при повышенной температуре, о т л и ч а ю щи и с я тем, что, с целью упрощения процесса и устранения образования балластных примесей в п ро дукте. в качестве соединения, содержащего сульфат-ион, используют сульфат аммония и взаимодействие ведут при температуре 310-350°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бесхлорного сульфат-калийно-магниевого удобрения | 1988 |

|

SU1625857A1 |

| Способ получения шенита | 1989 |

|

SU1712345A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНОГО АЗОТНО-КАЛИЙНО-МАГНИЕВОГО УДОБРЕНИЯ | 1991 |

|

RU2040517C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОВАРЕННОЙ СОЛИ | 1983 |

|

SU1119286A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО СУЛЬФАТНОГО УДОБРЕНИЯ И СОЛЯНОЙ КИСЛОТЫ | 2016 |

|

RU2630493C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1998 |

|

RU2148016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА | 2007 |

|

RU2373151C2 |

| Способ получения сульфатного калийно-магниевого удобрения | 1990 |

|

SU1825772A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2015 |

|

RU2606920C2 |

Изобретение относится к технологии неорганических веществ и может быть использовано при получении бесхлорных калийно-магниевых удобрений. Цель изобретения - упрощение процесса и устранение образования балластных примесей в продукте. Согласно изобретению подвергают взаимодействию хлористый калий, хлормагниевое сырье и сульфат аммония при температуре 310- 350°С. Способ позволяет вовлечь в промышленную переработку сульфат аммония, являющийся отходом химических производств с получением калимагнезии с содержанием, %: К20 28-30; МдО 12-13; С! 0,5-2,0. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-04—Подача