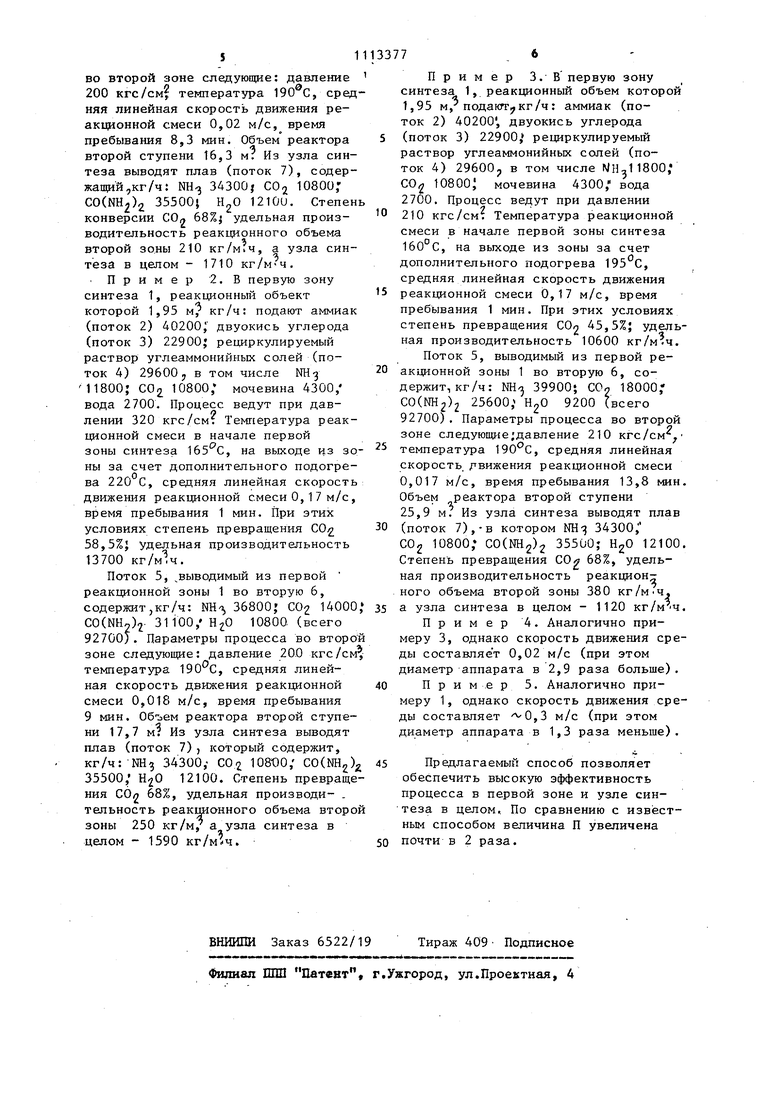

Изобретение относится к усовершенствованному способу получения мо чевины из аммиака и двуокиси углеро да. Известен способ получения мочевины путем синтеза ее из аммиака и двуокиси углерода с полным жидкостным рециклом непрореагировавшег сырья в виде водного раствора углеаммонийных солей - УАС ll . Однако этот способ характеризуется сравнительно низкими значениям степени превращения СОп (X) и удель ной производительности реакционного объема (П), что обусловливает необходимость сооружения колонн синтеза с большим реакционным объемом и высокие энергозатраты на переработку непрореагировавшего сырья. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения мочевины из аммиака и двуокис углерода, согласно которому процесс осуществляют в двух соединенных последовательно зонах с рециркуляцией непрореагировавших веществ, причем в первой зоне процесс ведут при температуре 160-220°С и давлении 140-420 атм, поддерживают продолжительность пребывания реакционной смеси 0,5-10 мин и среднюю линейную скорость ее движения 0,02-0,30 м/с а во второй зоне процесс ведут при температуре 160-420°С и давлении 140-420 атм 10-30 мин. Этот способ содержит технологические приемы, ко торые позволяют оптимизировать кинетические,, гидродинамические и термодинамические факторы и в результате увеличить удельную производительность узла синтеза в 1,5 3 раза с повышением степени превращения Н Обеспечиваемая известным способо удельная производительность узла синтеза ограничена и по своему уров ню существенно ниже установленных лабораторными исследованиями максимаяьньпс значений П (не превышает по узлу синтеза 1100 ). На величину П большое влияние оказывают т,емпература (t) и давление (р). В известном способе воз можности интенсификации процесса путем увеличения Р сверх обычно, принятого около 200 кгс/см лимити руются во-первых резким возрастанием (при повышении давления) сложности изготовления и стоимости имеющего наибольший объем и наиболее металлоемкого реактора для второй стадии процесса синтеза. Во-вторых, ограниченный уровень Р не позволяет интенсифицировать путем поньш1ения i сверх 200-210 6 процесс в первой зоне синтеза, от которой в основном зависит удельная производительность узла. Цель изобретения - повьппение производительности процесса. Поставленная цель достигается тем, что Согласно способу получения . мочевины из аммиака и двуокиси углерода в двух соединенных последовательно зонах при повышенных температуре и давлении и средней линейной скорости движения реакционной смеси 0,02-0,3 м/с в первой зоне и температуре 180-200°С и давлении 180 -, 210 атм во второй зоне с последующей рециркуляцией непрореагировавших веществ, процесс в первой зоне осуществляют при давлении 210-460 атм, поддерживая температуру в начале первой зоны 160-170 С, а на выходе из этой зоны 190-230°С. Если вести процесс при давлении, устанавливающемся самопроизвольно, без каких-либо внешних воздействий в статических условиях с перемешиванием реакционной смеси, т.е. сопряженным с температурой (t) процесса, то карбамат аммо.ния из газообразных ЦИги СО2 образуется столь интенсивно, что скорость увеличения (X) определается в основном реакцией дегидратации карбамата аммония. Образукхциеся CO(NH2)2 и Н20 вследствие высокого сродства к аммиаку существенно снижают летучесть NH, что способствует его конденсадаи, К тому же, собственная летучесть CO(NH2)2 и Н20 по сравнению с летучестью NH4C02NH2 пренебрежимо мала. Поэтому с ростом X и при t const величина р резко падает. Согласно изобретению в первой зоне синтеза предусматривается поддержание давления на.уровне сопря-. женного с. температурой давления (или несколько вьш1е) при повышении температуры между началом процесса И выходом реакционной смеси из зоны от 160 до . Низкая температура в начале зоны позволяет с высокой интенсивностью осуществлять кокденсацию газообразного сырья с образованием МН СОяШо при сравнительно 1НИЗКОМ давлении, так как низкой i соответствует низкое сопряженное Р . Далее с плавным ростом температуры за счет подогрева реакционной смеси повышается глубина превра щения NH jCO-NHj в мочевину (X). Одновременно увеличивакнциеся t и X оказывают противоположное воздействие на сопряженное Р , вследствие чего сопряженное давление с увеличением температуры изменяется мало. Наконец, максимально высокая температура (до ) в конце зоны обеспечивает достижение высоких зна чений X (40-60%) в минимально короткий срок и не вызывает резкого роста сопряженного давления. Предлагаемый температурный режим процес са в первой зоне при поддержании со пряженного с температурой давления в этой зоне обеспечивают большое повышение интенсивности процесса при снижении требуемого в первой зоне давления. За сч.ет снижения Р упрощается, производство, снижаются энергетические и капитальные затраты. Температуру в начале первой зоны целесообразно поддерживать 160 170 С, так как для интенсивной конденсации газообразного сырья при этой температуре требуется сравнительно, низкое сопряженное давление Более высокая температура нецелесообразна из-за существенного возраст ния сопряженного Р . Более низкая температура неприемлема, так как с новится недопустимо малой скорость реакции дегидратации карбамата ам- мония. Нижнее значение интервала темпе ратуры реакционной смеси на выходе из первой зоны (190 С) соответству минимальному значению t , при котором после осуществления процесса образования карбамата аммония на начальном участке первой зоны при 160-170 С и подогрева реакционной смеси наблюдается высокая интенсивность синтеза мочевины (за 1 мин степень превращения COji достигает 40% и Bbmie). Верхнее значение (230 установлено с учетом того, что вблизи критической температуры (235-245 0) равновесное значение Х резко уменьшается (в критической точке равновесное значение ), т.е. резко снижается движущая сила процесса. Согласно изобретению, температуру в начале первой зоны синтеза на уровне 160-170 С можно поддерживать аВТотернически путем подбора соответствующих значений t исходных реагентов перед подачей в первый аппарат синтеза. Однако изобретение можно использовать и в случае, если теплосодержание исходных реагентов Bbmie, чем требуется для поддержания заданной температуры в начале первой зоны синтеза. При таких условиях температуру поддерживают путем снятия избыточного тепла с помощью хпадоагента (например паровым конденсатом с продуцированием пара давлением около 2-3 кгс/см Давление в первой зоне при выбранном температурном режиме устанавливают в соответствии с данными об упругости насьш(енного пара карбамата аммония и изменении давления при синтезе мочевины в зависимости от глубины протекания процесса. Давление во второй зоне синтеза поддерживают на обычном уровне, например 190 230 кгс/см, т.е. оно может совпадать с давлением первой зоны либо будет ниже последнего. На чертеже изображена принципиальная схема получения мочевины. Пример 1. В первую зону синтеза 1, реакционный объем которой 1,95 м подают, кг/ч: аммиак (поток 2) 40200J двуокись углерода (поток 3) 22900, рециркулируемый раствор урлеаммонийных солей (поток 4) 29600, .в том числе МН 11800| С02 10800; мочевина 4300; вода 2700. Процесс ведут при давлении .460 кгс/см. Температура реакционной смеси в начале первой зоны синтеза 170 С, на выходе из зоны за счет дополнительного подогрева 230 С, средняя линейная скорость движения 0,17 м/с, время пребывания 1 мин. При этих условиях в первой зоне степень превращения COg 60,5%; удельная производительность 14100 . Поток 5, вьшодимый из первой реакционной зоны 1 во вторую зону 6, содержит, кг/ч: NH-j 36300; COg t3300; СО(Шг)2 32000 11100 (ecjero 92700). Параметры процесса

во второй зоне следуюпр е: давление 200 кгс/см температура 190 С, средняя линейная скорость движения реакционной смеси 0,02 м/с, время пребывания 8,3 мин. Объем реактора второй ступени 16,3 м; Из узла синтеза выводят плав (поток 7), содержащий,кг/чг Ш 34300} COj 10800, CO(NH2)2 35500} Н20 12100. Степень конверсии СОя 68%} удельная производительность реакционного объема второй зоны 210 кг/м.ч, а узла синтеза в целом - 1710 кг/МЧ,

Пример 2. В первую зону синтеза 1, реакционный объект которой 1,95 м кг/ч: подают аммиак (поток 2) 40200J двуокись углерода (поток 3) 22900J рециркулируемый раствор углеаммонийных солей (поток 4) 29600J в том числе NH 11800; С02 10800; мочевина 4300, вода 2700, Процесс ведут при давлении 320 кгс/см Температура реакционной смеси в начале первой зоны синтеза , на выходе из зоны за счет дополнительного подогрева 220 С, средняя линейная скорость движе шя реакционной смеси О, 1 7 м/с, время пребывания 1 мин. При этих условиях степень превращения СО 58,5%} удельная производительность 13700 кг/м1ч.

Поток 5, выводимый из первой реакционной зоны 1 во вторую 6, содержит, кг/ч: NHi, 36800, С02 14000, CO(NHo)2- 3liOO, 10800 (всего 92700J. Параметры процесса во второй зоне следующие: давление 200 кгс/см температура 190 С, средняя линейная скорость движения реакционной смеси 0,018 м/с, время пребывания 9 мин. Об-ьем реактора второй ступени 17,7 м; Из узла синтеза выводят плав (поток 7)j который содержит, кг/ч: Шз 34300,- СО 1081)0; (Ш); 35300; 12100. Степень превращения СОл 68%, удельная производи- . тельность реакщюнного объема второй зоны 250 кг/м, а узла синтеза в целом - 1590 кг/мч.

Пример З.В первую зону синтеза 1, реакционный объем которой 1,95 м, подают,; кг/ч: аммиак (поток 2) 40200, двуокись углерода

(поток 3) 22900, рециркулируемый раствор углеаммонийных солей (поток 4) 29600р в том числе 1800/ СО 10800 мочевина 4300, вода 2700. Процесс ведут при давлении

210 кгс/см. Температура реакционной смеси в начале первой зоны синтеза 160 С, на выходе из зоны за счет дополнительного подогрева 195с, средняя линейная скорость движения

реакционной смеси 0,17 м/с, время пребывания 1 мин. При этих условиях степень превращения СОл 45,5%; удельная производительность 10600 кг/м,ч. Поток 5, выводимый из первой реакционной зоны 1 во вторую 6, содержит кг/ч: NH- 39900; СОо 18000, CO(NH2)2 25600; Н20 9200 (всего 92700). Параметры процесса во второй зоне следующие;давление 210 кгс/см

температура , средняя линейная скорость, движения реакционной смеси 0,017 м/с, время пребывания 13,8 мин. Объем реактора второй ступени 25,9 м. Из узла синтеза выводят плав

(поток 7),-в котором Ш 34300j

COg 10800; CO(NH2)2 35500; HgO 12100. Степень превращения СОл 68%, удельная производительность реакционного объема второй зоны 380 кг/МЧ,

а узла синтеза в целом - 1120 кг/м-ч.

Пример 4. Аналогично примеру 3, однако скорость движения среды составляет 0,02 м/с (при этом диаметр аппарата в 2,9 раза больше).

Пример 5. Аналогично примеру 1, однако скорость движения среды составляет 0,3 м/с (при этом диаметр аппарата в 1,3 раза меньше).

Предлагаемый способ позволяет

обеспечить высокую эффективность процесса в первой зоне и узле синтеза в целом. По сравнению с известным способом величина П увеличена

почти в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1978 |

|

SU1116034A1 |

| Способ получения мочевины | 1973 |

|

SU539434A1 |

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| Способ получения мочевины | 1981 |

|

SU1109385A1 |

| Способ управления процессом получения мочевины | 1981 |

|

SU1108089A1 |

| Способ получения мочевины | 1978 |

|

SU763331A1 |

| Способ получения мочевины | 1977 |

|

SU696014A1 |

| Способ получения мочевины | 1980 |

|

SU1109384A1 |

| Способ получения мочевины | 1979 |

|

SU839225A1 |

| Способ получения мочевины | 1981 |

|

SU1118637A1 |

СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ из аммиака и двуокиси углерода в двух .соединенных последовательно зонах при повышенных температуре и давлении и средней линейной скорости движения реакционной смеси 0,02 0,3 м/с в первой зоне и температуре 1§0-200с и давлении 180-210 атм во второй зоне с последзпощей рециркуляцией непрореагировавших веществ, отличающийся тем, что, с целью повышения производительности, процесс в первой зоне осуществляют при давлении 210-460 атм, поддерживая температуру в начале первой зоны iSO-nO C, а на выходе из этой зоны 190-230°С. 1 С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучерявый В.И., Лебедев В.В | |||

| Синтез и применение карбамида | |||

| Л., Химия, 1970, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| БЕСПРОВОДНОЙ ПНЕВМАТИЧЕСКИЙ РЕГУЛЯТОР | 2012 |

|

RU2608603C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-09-15—Публикация

1981-08-19—Подача