00 О) 00

Изобретение относится к усовер.шенствованному способу получения, мочевины из аммиака и двуокиси углерода.

Известен способ получения мочевины с полным жидкостным рециклом неконвертированных NHj и СО.. Сущность его состоит в тем, что синтез мочеэины из.Ш и COj осуществляют при высокой температуре (160-23б С и 1авлении (160-400 кгс/см), а также фи значительном избытке аммиака молярное соотношение NH. : СО составляет 3,6-6,0); плав синтеза мочевины подвергают дистилляции в нес- . колько ступеней при последовательно снижакщемся давлении; газы дистилляции конденсируют в присутствии водного абсорбента с образованием рециркулируемого раствора углеаммонийных солей (УАС) d 3.

Основным недостатком способа с жидкостным рециклом является высокий расход энергетических средств, необходимых для ступенчатой дистилляции и последующего компремирования рециркулируемых газов.

Известен стриппинг-процесс получения мочевины. Этот способ характеризуется следующими особенностями: дистилляцию первой ступени проводят в токе COg при давлении 130-140 кгс/с с утилизацией теплоты конденсации газов дистилляции; давление в зоне синтеза поддерживают на таком же уровне, как и при дистилляции первой ступени 2.

Недостаток стриппинг-процесса состоит в том, что в зоне синтеза нельзя поддерживать оптимальные параметры, что снижает удельную производительность реактора синтеза и обусловливает возрастание его габаритов, металлоемкости и сложности изготовления.

В другой известной модификации способа с жидкостным рециклом предусмотрены осуществление дистилляции I ступени при давлении 60-120 кгс/см и подача 25-50% свежей СО в зону конденсации газов дистилляции при том же давлении с утилизацией тепла. От рассмотренного вьнве стриппинг-процесса этот способ выгодно отличается возможностями эффективного осуществления процесса синтеза СЗ.

Однако этот способ уступает стриппинг-процессу по эффективности дистилляции и имеет определенные ограничения по уровню температуры, при которой утилизируется теплота конденсации газов дистилляции,и по количеству этой теплоты.

Известен также способ получения мочевины, включающий ее синтез из аммиака и двуокиси углерода, выделение из плава синтеза непрореагировавших NHj и С02 с последующей их абсорцией-конденсацией, по крайней мере, на двух ступенях давления причем давление на первой ступени составляе 60-120 кгс/см), введение части свежей С02 в узел выделения и абсорбции-конденсации NHj и СО первой ступени. Согласно этому способу пере дистилляцией из плава синтеза выделяют избыточный аммиак сепарацией плава при давлении ,60-120 кгс/см,

дистилляцию первой ступени проводят в токе СО- , газы дистилляции первой ступени конденсируют в двух зонах при избытке COj в газовой фазе в первой из этих зон, отсепарированный избыточный NH подают во вторую зону конденсации, а раствор углеаммонййных солей перед рециркуляцией смешивак1т с жидким аммиаком 3.

В отличие от других перечисленных Bbmie этот способ обеспечивает существенное снижение энергозатрат. Однако ему также свойственен принципиальный недостаток, заключаиицийся в ограниченности степени отгонки неконвертированных NHj и COj на первой ступени дистилляции. Поскольку теплоту конденсации-абсорбции газов дистилляции на ступенях среднего давления (порядка 12 кгс/см) и низкого давления (близкого к атмосферному): практически невозможно утилизировать, на этих ступенях, наоборот, приходится дополнительно потреблять энергию в виде оборотной охлаждающей воды.

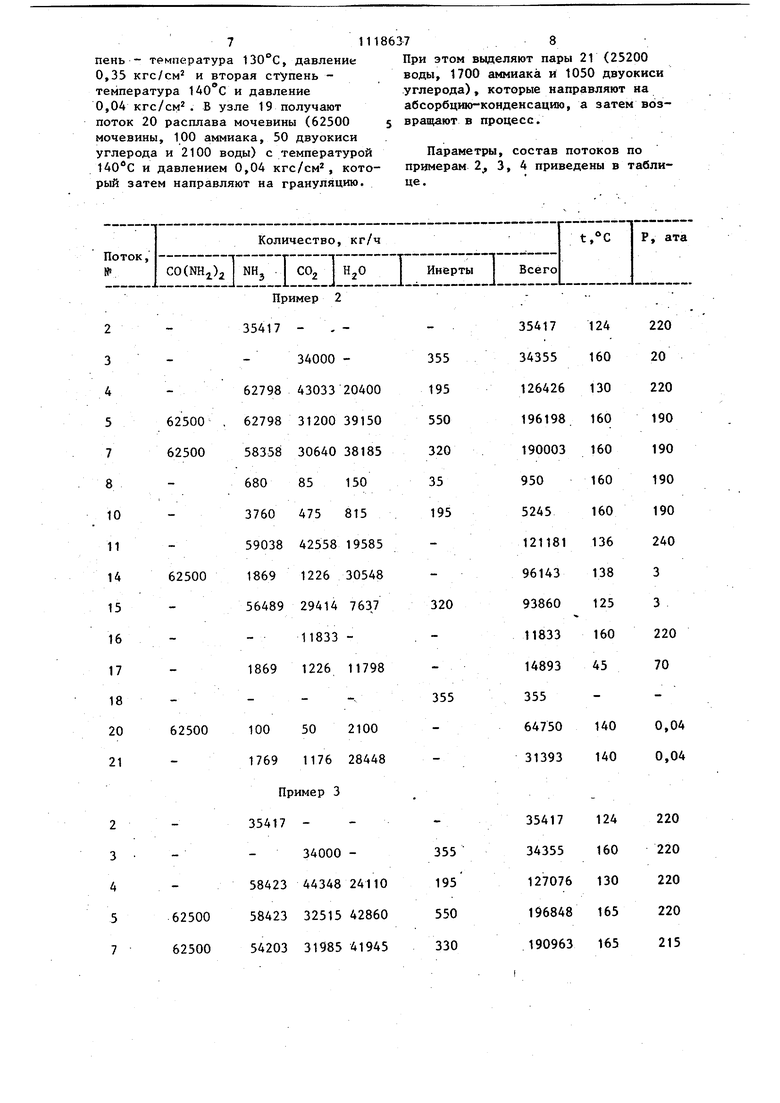

Наиболее близким, по технической сущности и достигаемому эффекту является способ получения мочевины, включающий ее синтез из аммиака и двуокиси углерода при 180-230°С и давлении 150-220 кгс/см, выделение из плава синтеза непрореагировавших NHg и СО2 с последующей их абсорбцией-конденсацией и рециркуляцией в зону синтеза образующегося раствора углеаммонийных солей, причем газы, отделенные из плава.синтеза, при давлении 135 кгс/см контактируют в эжекторе с рабочим (энергонесущим) потоком газообразной СО или жидкого NHj, сжатьм до давления не ниже давления синтеза 5 . Этот способ обеспечивает существенное снижение энергозатрат. Однако при контактировании потоков почти полностью отсутствуют конденсация и растворение NH, и СО из газовой фазы узла вьщеления в рабочем потоке (соответственно в газообразной COj или жидком NHj), что ведет к значительным затратам энергии на адиабатическое сжатие неконденсирующейся части газового потока. Это обстоятельство требует обеспечения.давлени энергонесущего (рабочего), потока на сотни атмосфер выше давления синтеза Цель изобретения - снижение энергозатрат на всех последующих стадиях способа путем .увеличения отгонки непрореагировавших NHj и СО из плава синтеза мочевины на ступени. высокого давления. Поставленная цель достигается тем, что согласно способу получения мочевины, включающему ее синтез из аммиака и двуокиси углерода при 180-230°С и давлении 150-220КГС/СМ2 выделение из плава синтеза непрореагировавших NH- и СО с последующей их абсорбцией-конденсацией и рециркуляцией в узел синтеза образующегос раствора углеаммонийных солей, приче газы, отделенные из плава синтеза, рециркулируют в процесс после контактирования с потоком веществ, предназ наченных к введению в узел синтеза, выделение из плава синтеза непрореагировавших NHj и СО2 проводят при давлении 100-220 кгс/см а выделен ные при этом газы направляют на кон тактирование с потоком раствора угл аммонийных солей, имеющим давление 170-300 кгс/смЧ В предлагаемом способе (как и в способе-прототипе) предусмотрена сепарация плава и рециркуляция полу ченных газов в зону синтеза с помощ эжектора. Основное отличие предлагаемого способа состоит в том, что в качест рабочей среды эжектора применяют раствор углеаммонийных солей (УАС), тогда как в способе-прототипе для этой цели используют газообразную С02 либо жидкий . В используемых на практике способ получения мочевины необходимо поддерживать определенные соотношения между реагентами. Вследствие этого ресурсы упомянутых потоков: раствора УАС, газообразной СО и жидкого NH.довольно строго регламентированы. В частности, количество рециркулируемого раствора УАС примерно в 3 раза больше, чем количества СО и NH., подаваемых в реактор синтеза мочевины. Из теории струйных аппаратов, известно, что эффективность работы эжекторов пропорциональна массовому расходу рабочей среды С63. В этой связи использование в качестве рабочего потока, раствора УАС дает несомненное преимущество перед использованием газообразной COj йли жидкого NHj.Кроме того, при использовании раствора УАС в примененном эжекторе эффективность последнего дополнительно возрастает за счет высокой абсорбционной способности раствора по отношению к отсепарированным газам. Значительная часть этих газов при контактировании с раствором УАС конденсируется и растворяется и, в результате, исключаются затраты работы на их адиабатическое сжатие. Газооб- . разная СО, и жидкий NHj такой способностью не обладают.В способе-прототипе в качестве основного варианта рабочей среды эжектора следует рассматривать NH как наиболее экономичный вариант выполнения известного способа. Это связано с тем, что при одном и том же массовом расходе энергозатраты на сжатие газообразной СО. существенно вьше, чем на сжатие жидкого NH. В связи с этим, а также учитьгеая, что настоящий способ предусматривает использование в эжекторе (в качестве рабочего потока) жидкостной среды, вариант применения в эжекторе газообразной COj далее не рассматривается. В описании способа-прототипа (в том числе и в примерах) не указано давление рабочего потока перед эжек-. тором. Выполненный по известной методике Сг расчет показал, что для осуществления способа-прототипа газообразную СО2 пришлось бы сжимать до 800 кгс/см, а жидкий NH - примерно до 5000 кгс/см. Из-за таких параметров применение способа-прототипа, безусловно, нельзя считать целесообразным. $11 При сопоставлении эффективности использования двух сравниваемых способов в конкретных условиях процесса синтеза мочевины установлено, что при давлении рабочей среды (раствора УАС) в предлагаемом способе 170кгс/см эжектор рециркулирует из сепаратора в зону синтеза 8923 кг/ч парогазовой смеси. Если же в качестве активного потока использовать как в прототипе жидкий NHj, то при идентичных энерго затратах на сжатие рабочей среды количество инжектируемого потока составляет всего 6745 кгс/ч. При этом жидкий NHj необходимо сжать до давления 570 кгс/см. Для этого необходимо специальное оборудование Если же давление жидкого NH, подаваемого в качестве рабочей среды в эжектор, принять равным 170 кгс/см то эжектор фактически не будет работать (инжектируемый поток составит всего 22,3 кг/ч). Таким образом, преимущества использования раствора УАС в качестве рабочей среды эжектора по сравнению с потоком жидкого Шз очевидны. Принятые интервалы давлений в зоне дополнительной сепарации (100-220 кгс/см) и для потока УАС (170-300 кгс/см) обусловлены следующими соображениями. При давлении сепарации ниже ЮОкгс/см становится- затруднительным введение значи-тельной части выделенного газового потока в узел синтеза без дополнительных энергозатрат. Давление вьщ1е 220 кгс/см в узле дополнительной сепарации обеспечить невозможно, так как технологический процесс в узле синтеза проводится при давлении не выще 220 кгс/см.. При давлении потока УАС ниже 170 кгс/см становится невозможным введение УАС и газовой фазы из сепаратора в колонну синтеза. Давление того же потока вьше 300 кгс/см создавать не рационально, так как это потребует значительных дополнительны энергозатрат. На чертеже изображена схема реализации предлагаемого способа. Пример 1. Согласно чертежу в колонну 1 синтеза мочевины, в кото рой поддерживают температуру 195С и давление 220 кгс/см, подают (все количества в кг/ч) 35417 жидкого аммиака (поток 2) с температурой и давлением 220 кгс/см , поток 3 - 34000 газообразной СО и 355 инертов с температурой и давлением 220 кгс/см и поток 4 - 128478 рециркулируемого раствора (66683 аммиака, 41700 двуокиси углерода, в том числе 11833 свежей двуокиси углерода, 19900 воды и 195 инертов). Плав 5 синтеза, отводимый из колонны 1 (62500 мочевины, 66683 аммиака, 29867 двуокиси углерода, 38650 воды и 550 инертов), дросселируют до100кгс/см и подают в сепаратор 6. Из аппарата 6, где поддерживают температуру , выводят жидкую фазу 7 (62500 мочевины, 57948 аммиака, 28752 двуокиси углерода, 36720 воды и 300 инертов) и газы. Часть газов (поток 8) в количестве 1920 аммиака, 245 двуокиси углерода, 425 водыи 55 инертов направляют в узел 9 абсорбции-конденсации. Другую часть газов - поток 10 (6815 аммиака, 870 двуокиси углерода, 1505 воды и 195 инертов) - вводят на контактирование с потоком 11119093 рециркулируемого раствора УАС (59868 аммиака, 40830 двуокиси углерода и 18395. воды) с температурой 130°С и давлением 300 кгс/см в эжекторе .12. Смешанный поток 4 после эжектора 12 подают в колонну 1 синтеза. Жидкую фазу 7 дросселируют и направляют в узел 13 вьщеления непрореагировавших NH , и СО, где процесс ведут последовательно на трех ступенях давления-70, 12 и 3,5 кгс/см и соответственно при температурах 160, 155 и 125°С. Из узла 13 выводят раствор 14 (62500 мочевины, 1800 аммиака, 1100 вуокиси, углерода и 27300 РОДЫ) с соответствующей температурой и давлением, а также газы 15 (56148 аммиака, 27652 двуокиси углерода, 9420 воды и 300 инертов). Газы 15 направляют в узел 9 абсорбции-конденсации, куда вводят также поток 8 газов (состав указан ранее) из сепаратора 6, поток 16-11833 свежей двуокиси углерода и поток 17 раствора углеамонийных солей низкого давления (1800 аммиака, 1100 двуокиси углеода и 8550 воды). Из узла 9 абсорбии-конденсации выводят в эжектор 12 оток 11 углеаммонийных солей (сосав указан ранее) и поток 18 (355 нертов). Поток 14 направляют в узел 19 концентрирования раствора, где роцесс проводят в две ступени со ледующими параметрами: первая ступень - температура 130С, давление 0,35 кгс/см и вторая ступень температура lAOc и давление 0,04 кгс/см. В узле 19 получают поток 20 расплава мочевины (62500 мочевины, 100 аммиака, 50 двуокиси углерода и 2100 воды) с температурой и давлением 0,04 кгс/см, который затем направляют на грануляцию. При этом выделяют пары 21 (25200 воды, 1700 аммиака и 1050 двуокиси углерода), которые направляют на абсорбцию-конденсацию, а затем возвращают в процесс. Параметры, состав потоков по примерам 2, 3, 4 приведены в таблице.

11 . 1118 Таким образом, в предлагаемом способе за счет осуществления дополнительной сепарации плава синтеза (без подогрева либо с подогревом) при давлении 100-220 кгс/см и передачи выделенных газов в узел синтеза и первую ступень дистилляции в 1,051,15 раза по сравнению с прототипом снижается количество газов дистилляции на последующих ступенях давления, соответственно уменьшаются габариты и металлоемкость аппаратуры этих ступеней, а также соответственн уменьшается расход оборотной воды на конденсацию этихгазов. За счет дополнительной подачи газов, выделенньк сепарацией под давлением 100-220 кгс/см, на контактирование с потоком УАС, подаваемым в колонну синтеза, возрастает количество ути,12

лизируемого в этом узле тепла. Это позволяет снизить расход пара в технологическом процессе в целом.

Вследствие дополнительного по сравнению с прототипом, снижения количества газов дистилляции на ступенях высокого, среднего и низкого давления уменьшается потребление воды для их абсорбции, что служит предпосылкой уменьшения рецикла воды в зону синтеза, повьшения степени конверсии сырья и дополнительной экономии энергетических средств на стадиях вь1деления и рекуперации непрореагировавщих NHj и СО.

Предлагаемый способ позволяет снизить удельный (в расчете на 1 т.товарной мочевины) расход пара примерн на 0,03-0,06 т и расход охлаждающей воды на 2-4 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1980 |

|

SU1109384A1 |

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| Способ получения мочевины | 1978 |

|

SU763331A1 |

| Способ получения мочевины и способ управления процессом получения мочевины | 1982 |

|

SU1211253A1 |

| Способ получения мочевины | 1977 |

|

SU696014A1 |

| Способ получения мочевины | 1979 |

|

SU839225A1 |

| Способ получения мочевины | 1976 |

|

SU692257A1 |

| Способ получения мочевины | 1981 |

|

SU1109385A1 |

| Способ получения мочевины | 1976 |

|

SU614098A1 |

| Способ получения мочевины | 1977 |

|

SU743993A1 |

СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ, включающий ее синтез из аммиака и двуокиси углерода при 180г230 С и давлении 150-220 кгс/см, выделение из плава синтеза непрореагировавших NHj и СО- с последующей их абсорбцией-конденсацией и рециркуляцией в узел синтеза образующегося раствора углеаммонийных солей, причем газы, отделенные из плава синтеза, рециркулируют в процесс после контактирования- с потоком веществ, предназ.наченных к введению в узел синтеза, .отличающийся тем, что, с целью снижения энергетических затрат, выделение из плава синтеза непрореагировавших NHj и COj прово(Л дят при давлении 100-220 кгс/см, а выделенные при этом газы направляют на контактирование с потоком раствора углеаммонийных солей, имеющим .давление 170-300 кгс/см.

Авторы

Даты

1984-10-15—Публикация

1981-08-14—Подача