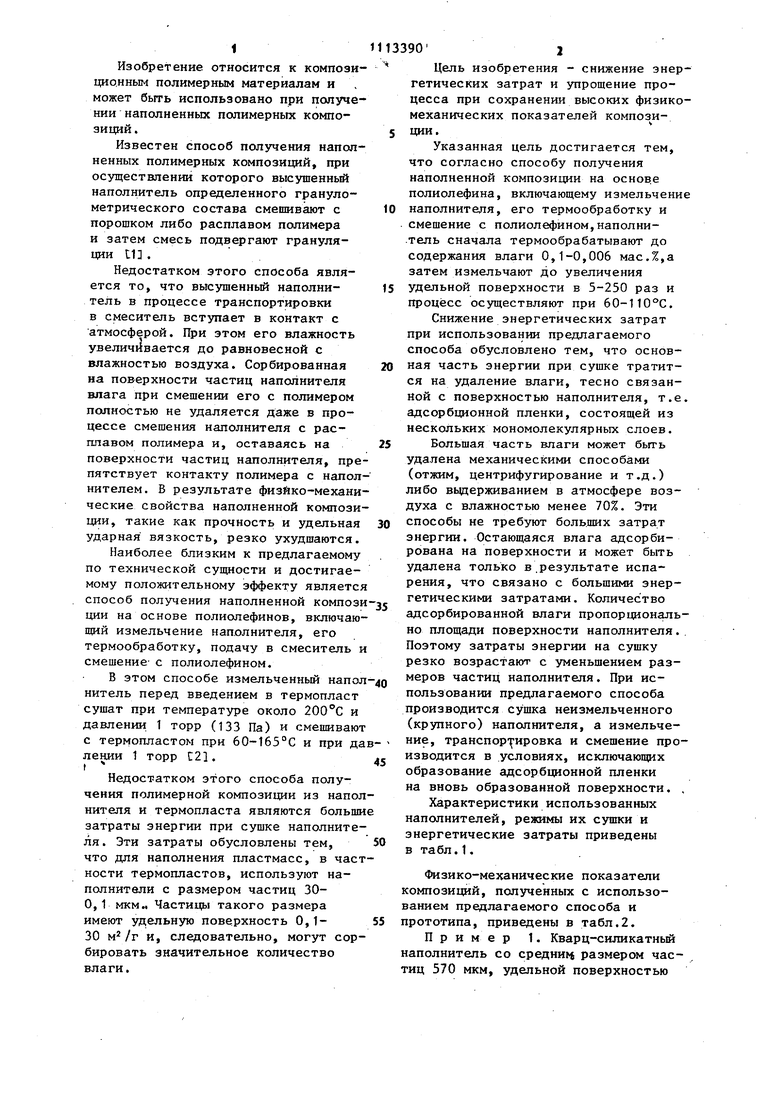

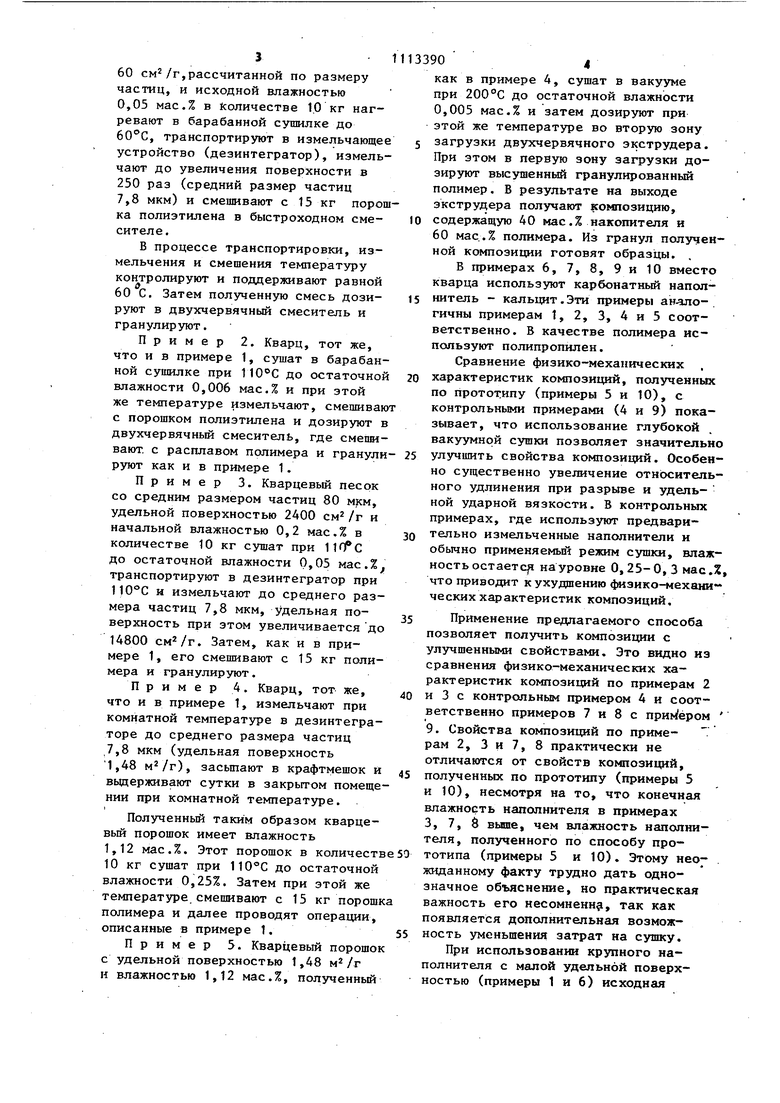

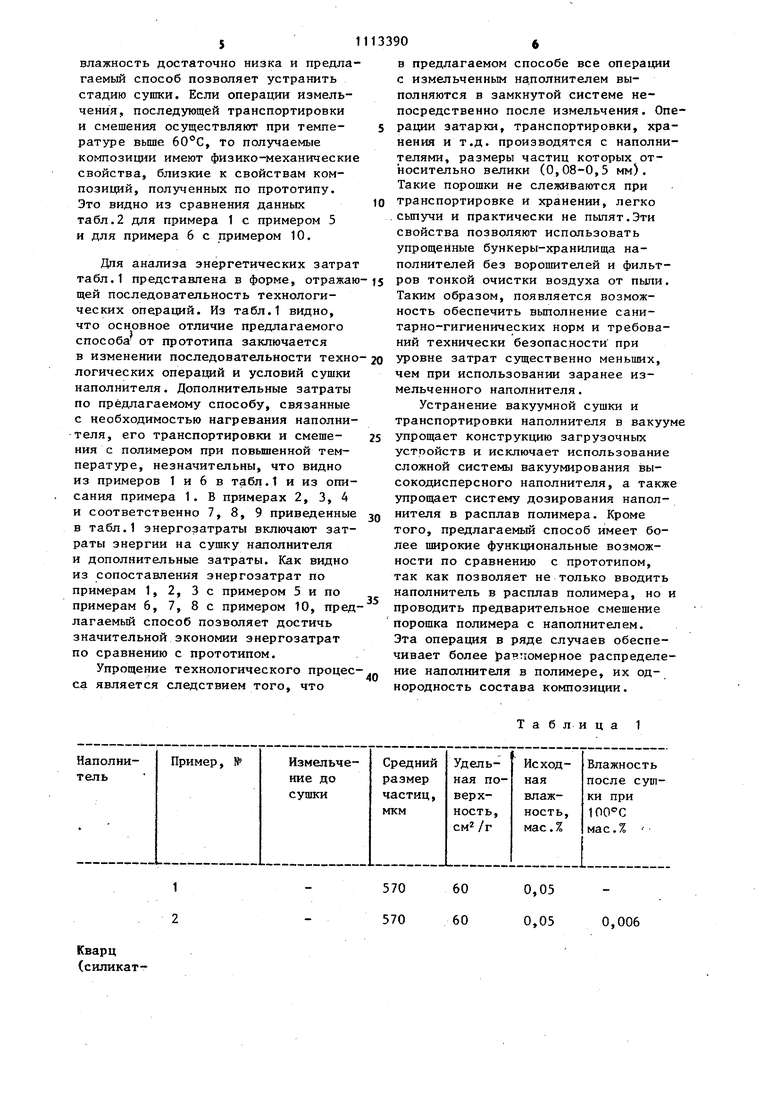

1 Изобретение относится к композиционным полимерным материалам и может быть использовано при получении наполненных полимерных композиций. Известен способ получения наполненных полимерных композиций, при осуществлении которого высушенный наполнитель определенного гранулометрического состава смешивают с порошком либо расплавом полимера и затем смесь подвергают грануляции 11 . Недостатком этого способа является то, что высушенный наполнитель в процессе транспортировки в смеситель вступает в контакт с атмосферой. При этом его влажность увеличивается до равновесной с влажностью воздуха. Сорбированная на поверхности частиц наполнителя влага при смешении его с полимером полностью не удаляется даже в процессе смешения наполнителя с расплавом полимера и, оставаясь на поверхности частиц наполнителя, пре пятствует контакту полимера с напол нителем. В результате физико-механи ческие свойства наполненной компози ции, такие как прочность и удельная ударная вязкость, резко ухудшаются. Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ получения наполненной компози ции на основе полиолефинов, включаю щий измельчение наполнителя, его термообработку, подачу в смеситель и смешение- с полиолефином. В этом способе измельченный напол нитель перед введением в термопласт сушат при температуре около 200°С и давлении 1 торр (133 Па) и смешивают с термопластом при 60-165°С и при да левди 1 торр С2. Недостатком этого способа получения полимерной композиции из напол нителя и термопласта являются больши затраты энергии при сушке наполните ля . Эти затраты обусловлены тем, что для наполнения пластмасс, в час ности термопластов, используют наполнители с размером частиц 300,1 мкм.. Частицы такого размера имеют удельную поверхность 0,130 и, следовательно, могут сор бировать значительное количество влаги. 90 Цель изобретения - снижение энергетических затрат и упрощение процесса при сохранении высоких физикомеханических показателей композиУказанная цель достигается тем, что согласно способу получения наполненной композиции на основ.е полиолефина, включающему измельчение наполнителя, его термообработку и смешение с полиолефином,наполни.тель сначала термообрабатывают до содержания влаги 0,1-0,006 мас.%,а затем измельчают до увеличения удельной поверхности в 5-250 раз и процесс осуществляют при 60-110°С. Снижение энергетических затрат при использовании предлагаемого способа обусловлено тем, что основная часть энергии при сушке тратится на удаление влаги, тесно связанной с поверхностью наполнителя, т.е. адсорбционной пленки, состоящей из нескольких мономолекулярных слоев. Большая часть влаги может быть удалена механическими способами (отжим, центрифугирование и т.д.) либо вьщерживанием в атмосфере воздуха с влажностью менее 70%. Эти способы не требуют больших затрат энергии. Остающаяся влага адсорбирована на поверхности и может быть удалена только в.результате испарения, что связано с большими энергетическими затратами. Количество адсорбированной влаги пропорционально площади поверхности наполнителя. Поэтому затраты энергии на сушку резко возрастают с уменьшением размеров частиц наполнителя. При использовании предлагаемого способа производится сушка неизмельченного (крупного) наполнителя, а измельчение, транспорг ировка и смешение производится в условиях, исключающих образование адсорбционной пленки на вновь образованной поверхности. , Характеристики использованных наполнителей, режимы их сушки и энергетические затраты приведены в табл.1. Физико-механические показатели композиций, полученных с использованием предлагаемого способа и прототипа, приведены в табл.2. Пример 1. Кварц-сшшкатньй наполнитель со средний размером частиц 570 мкм, удельной поверхностью 360 ,рассчитанной по размеру частиц, и исходной влажностью 0,05 мас.% в Количестве 10 кг нагревают в барабанной сушилке до 60°С, транспортируют в измельчающее устройство (дезинтегратор), измельчают до увеличения поверхности в 250 раз (средний размер частиц 7,8 мкм) и смешивают с 15 кг порош ка полиэтилена в быстроходном смесителе. В процессе транспортировки, измельчения и смешения температуру контролируют и поддерживают равной 60 С. Затем полученную смесь дозируют в двухчервячный смеситель и гранулируют. Пример 2. Кварц, тот же, что и в примере 1, сушат в барабанной сушилке при 110°С до остаточной влажности 0,006 мас.% и при этой же температуре измельчают, смешиваю с порошком полиэтилена и дозируют в двухчервячный смеситель, где смешивают, с расплавом полимера и гранули руют как и в примере 1. Пример 3. Кварцевый песок со средним размером частиц 80 мкм, удельной поверхностью 2400 см/г и начальной влажностью 0,2 мас.% в количестве 10 кг сушат при lllPc до остаточной влажности 0,05 мac.% транспортируют в дезинтегратор при 110°С и измельчают до среднего размера частиц 7,8 мкм, удельная поверхность при этом увеличивается до 14800 . Затем, как и в примере 1, его смешивают с 15 кг полимера и гранулируют. Пример 4. Кварц, тот же, что и в примере 1, измельчают при комнатной температуре в дезинтеграторе до среднего размера частиц 7,8 мкм (удельная поверхность 1,48 м/г), засьтают в крафтмешок и выдерживают сутки в закрытом помеще нии при комнатной температуре. Полученный таким образом кварцевый порошок имеет влажность 1,12 мас.%. Этот порошок в количест 10 кг сушат при ИОС до остаточной влажности 0,25%. Затем при этой же температуре смешивают с 15 кг порош полимера и далее проводят операции, описанные в примере 1. Пример 5. Кварцевый порошо с удельной поверхностью 1,48 и влажностью 1,12 мас.%, полученный 04 как в примере 4, сушат в вакууме при 200°С до остаточной влажности 0,005 мас.% и затем дозируют при этой же температуре во вторую зону загрузки двухчервячного экструдера. При этом в первую зону загрузки дозир5тот высушенный гранулированный полимер. В результате на выходе экструдера получают композицию, содержащую 40 мае.% накопителя и 60 мае..% полимера. Из гранул полученной композиции готовят образцы. , В примерах 6, 7, 8, 9и 10 вместо кварца используют карбонатный наполнитель - кальцит.Эти примеры анало-. гичны примерам 1, 2, 3, 4 и 5 соответственно. В качестве полимера испояьзуют полипропилен. Сравнение физико-механических характеристик композиций, полученных по прототипу (примеры 5 и 10), с контрольными примерами (4 и 9) показывает, что использование глубокой вакуумной сушки позволяет значительно улучшить свойства композиций. Особенно существенно увеличение относительного удлинения при разрыве и удаль- ной ударной вязкости. В контрольных примерах, где используют предварительно измельченные наполнители и обычно применяемьй режим сушки, влажность остаетс на уровне 0,25-0,3 масД, что приводит к ухудшению 4«зико-механи ческих характеристик композиций, Применение предлагаемого способа позволяет получить композиции с улучшенными свойствами. Это видно из сравнения физико-механических характеристик композиций по примерам 2 и 3 с контрольным примером 4 и соответственно примеров 7 и 8 с 9. Свойства композиций по примерам 2, 3 и 7, 8 практически не отличаются от свойств композиций, полученных по прототипу (примеры 5 и 10), несмотря на то, что конечная влажность наполнителя в примерах 3, 7, И выше, чем влажность наполнителя, полученного по способу про- тотипа (примеры 5 и 10). Этому неожиданному факту трудно дать однозначное объяснение, но практическая важность его несомненно, так как появляется дополнительная возможность уменьшения затрат на сушку. При использовании крупного наполнителя с малой удельной поверхностью (примеры 1 и 6) исходная влажность достаточно низка и предла гаемый способ позволяет устранить стадию сушки. Если операции измельчения,, последующей транспортировки и смешения осуществляют при температуре выше , то получаемые композиции имеют физико-механически свойства, близкие к свойствам композиций, полученных по прототипу. Это видно из сравнения данных табл.2 для примера 1 с примером 5 и для примера 6 с примером 10. Для анализа энергетических затра табл.1 представлена в форме, отражаю щей последовательность технологических операций. Из табл.1 видно, что основное отличие предлагаемого способа от прототипа заключается в изменении последовательности техн логических операций и условий сушки наполнителя. Дополнительные затраты по предлагаемому способу, связанные с необходимостью нагревания наполнителя, его транспортировки и смешения с полимером при повьппенной температуре, незначительны, что видно из примеров 1 и 6 в табл.1 и из описания примера 1. В примерах 2, 3, А и соответственно 7, 8, 9 приведенные в табл.1 энергозатраты включают затраты энергии на сушку наполнителя и дополнительные затраты. Как видно из сопоставления энергозатрат по примерам 1, 2, 3с примером 5 и по примерам 6, 7, 8с примером 10, пред лагаемый способ позволяет достичь значительной экономии энергозатрат по сравнению с прототипом. Упрощение технологического процес са является следствием того, что

Таблица 1 в предлагаемом способе все операции с измельченным на,полнителем выполняются в замкнутой системе непосредственно после измельчения. Операции затарки, транспортировки, хранения и т.д. производятся с наполнителями, размеры частиц которых относительно велики (0,08-0,5 мм). Такие порошки не слеживаются при транспортировке и хранении, легко сьшучи и практически не пыпят.Эти свойства позволяют использовать упрощенные бункеры-хранилища наполнителей без ворошителей и фильтров тонкой очистки воздуха от пыли. Таким образом, появляется возможность обеспечить выполнение санитарно-гигиенических норм и требований технически безопасности при уровне затрат существенно меньших, чем при использовании заранее измельченного наполнителя. Устранение вакуумной сушки и транспортировки наполнителя в вакууме упрощает конструкцию загрузочных устройств и исключает использование сложной системы вакуумирования высокодисперсного наполнителя, а также упрощает систему дозирования наполнителя в расплав полимера. Кроме того, предлагаемый способ имеет более щирокие функциональные возможности по сравнению с прототипом, так как позволяет не только вводить наполнитель в расплав полимера, но и проводить предварительное смешение порошка полимера с наполнителем. Эта операция в ряде случаев обеспечивает более равномерное распределение наполнителя в полимере, их однородность состава композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО КОМПОЗИТА ДЛЯ ОКСОБИОРАЗЛОЖЕНИЯ ТЕРМОПЛАСТОВ | 2019 |

|

RU2717032C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМ-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2011 |

|

RU2461593C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПЕНОПЛАСТА | 2011 |

|

RU2467036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ | 2016 |

|

RU2617165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИЙ С ЭЛЕМЕНТАМИ АРМИРОВАНИЯ И/ИЛИ ТЕРМОЭЛЕМЕНТАМИ | 2003 |

|

RU2254237C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ПОЛИМЕРНОГО СУПЕРКОНЦЕНТРАТА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2009 |

|

RU2424263C1 |

| Способ изготовления строительного материала и плитка для тротуаров и полов, изготовленная этим способом | 2020 |

|

RU2738399C1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2217453C1 |

СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ КОМПОЗИЦИИ на основе полиолеф на, включающий измельчение напалнителя, его термообработку и смешение с полиолефином, отличающийс я тем, что, с целью упрощения способа и снижения энергетических затрат на егоосуществление, наполнитель сначала термообрабатывают до содержания влаги ,0,1-0,006 мас.%,а затем измельчают до увеличения удельной поверхности в 5-250 раз,причем все операщш способа осуществляют при 60-11,0°С.

1

2

Кварц (силикат60 60

0,05 0,05

0,006 Примечание: Знак + означает ствие операции.

Продолжение табл.1

Продолжение табл Г I наличие операции, знак - - отсут1113390

10 Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кац Г.С | |||

| и др | |||

| Наполнители -для полимерных композиционных материалов | |||

| М., Химия, 1981, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3969314, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1984-09-15—Публикация

1982-09-10—Подача