Изобретение относится к опорно-поворотным устройствам землеройных машин, а конкретнее к ремонту опорно-поворотных устройств роторных экскаваторов.

По основному авт. св. № 870613 известен способ замены секционных опорных кругов опорно-поворотных устройств экскаватора, имеющего платформу. Этот способ заключается в демонтаже и монтаже секций кругов и роликов в сепараторе, при этом с сепаратора снимают через выполненный в платформе проем часть роликов, перемещая их до совпадения с проемом, а затем отсоединяют секцию опорного круга от других секций, извлекают эту секцию через зазор, образованный между неподвижной частью экскаватора и сепаратором, и на ее место устанавливают новую секцию опорного круга 1.

Недостатком способа является то, что после замены секций опорных кругов производят вамену изнощенных роликов круга, неизношенный ролик заводят в проем, устанавливают в сепараторе и поворотом платформы наезжают на ролик, при этом напряжение на неизношенный ролик и металлоконструкции, на которые закреплены опорные круги, достигает значительных величин, что ведет к увеличению ремонтного простоя из-за снижения долговечности опорно-поворотного устройства.

Цель изобретения - снижение ремонтного простоя.

Цель достигается тем, что согласно способу замены секционных опорных кругов опорно-поворотных устройств экскаватора после установки новых секций опорных кругов, перед установкой неизношенных роликов на нижний опорный круг перед изношенными роликами укладывают клинья, максимальная толщина которых больше величины износа роликов, производят поворот платформы экскаватора и наезд изношенными роликами на клинья, затем через проем устанавливают в сепаратор неизнощенные ролики на место части ранее демонтированных из сепаратора изношенных роликов, производят поворот платформы экскаватора, съезд с клиньев и их удаление, после чего, периодически поворачивая платформу экскаватора, через проем производят демонтаж остальных изнощепных и монтаж неизношенных роликов. .

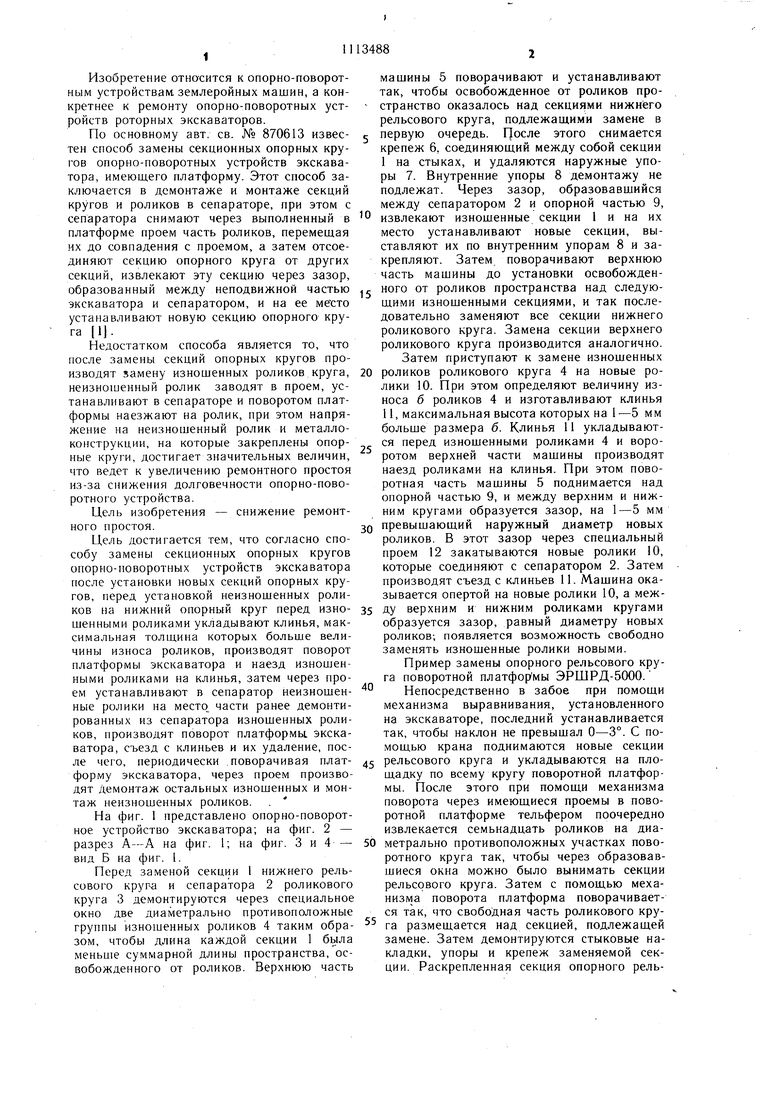

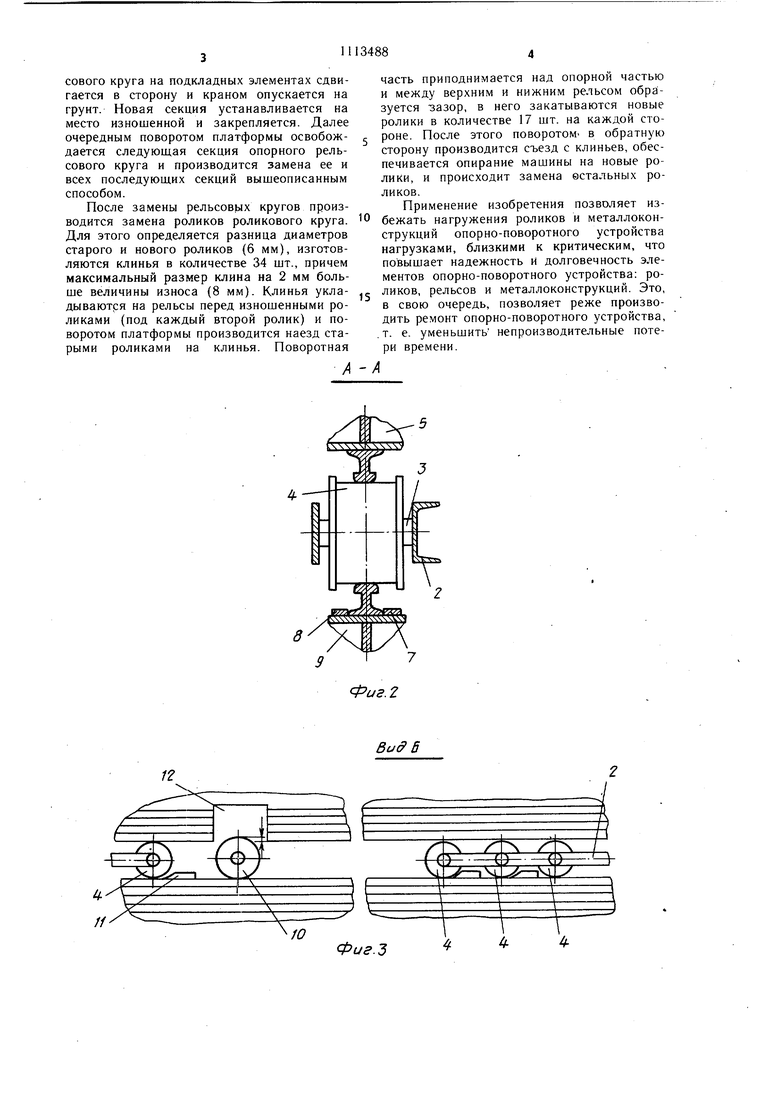

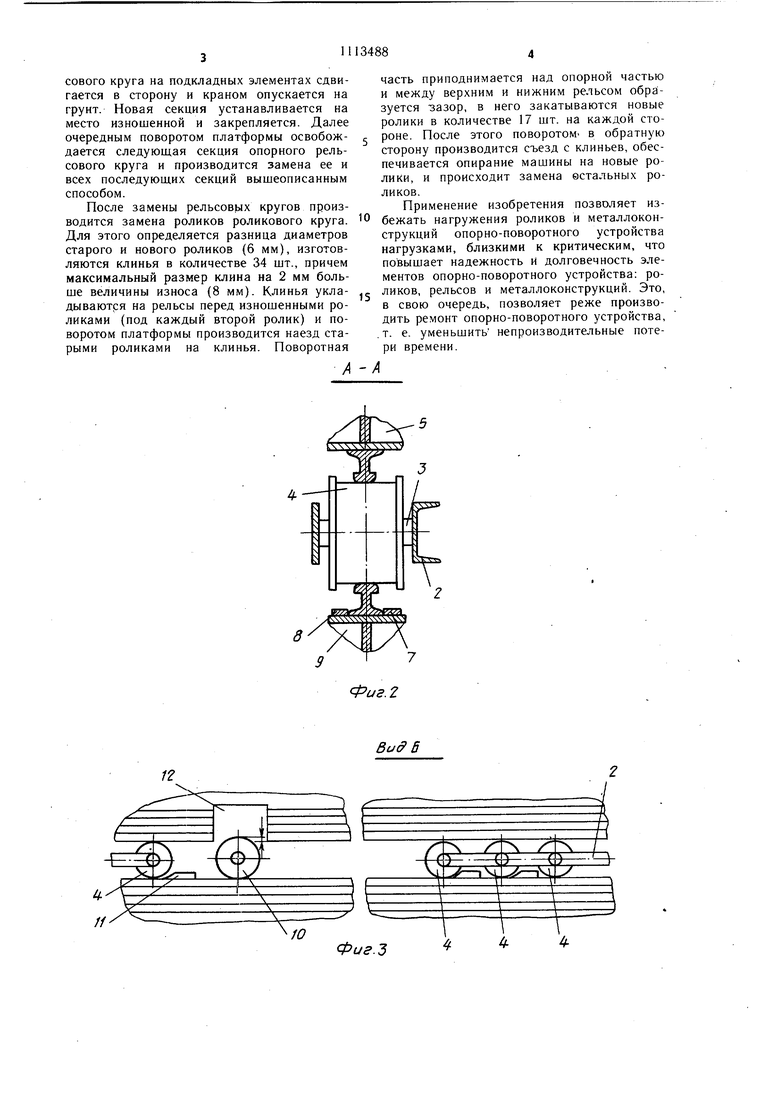

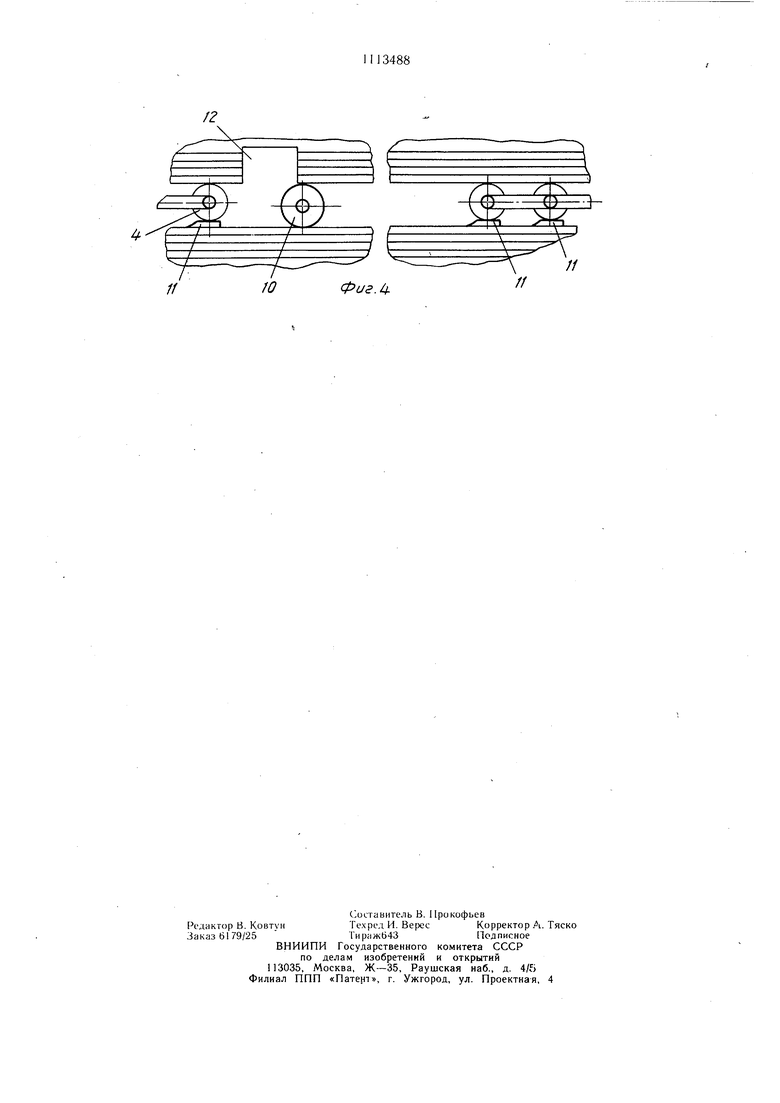

На фиг. 1 представлено опорно-поворотное устройство экскаватора; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 и 4 - вид Б на фиг. I.

Перед заменой секции I нижнего рельсового круга и сепаратора 2 роликового круга 3 демонтируются через специальное окно две диаметрально противоположные группы изношенных роликов 4 таким образом, чтобы длина каждой секции 1 бь1ла меньше суммарной длины пространства, освобожденного от роликов. Верхнюю часть

машины 5 поворачивают и устанавливают

так, чтобы освобожденное от роликов про- странство оказалось над секциями нижнего

рельсового круга, подлежащими замене в

первую очередь. этого снимается крепеж 6, соединяющий между собой секции 1 на стыках, и удаляются наружные упоры 7. Внутренние упоры 8 демонтажу не подлежат. Через зазор, образовавшийся между сепаратором 2 и опорной частью 9,

извлекают изношенные секции 1 и на их место устанавливают новые секции, выставляют их по внутренним упорам 8 и закрепляют. Затем поворачивают верхнюю часть машины до установки освобожденг ного от роликов пространства над следующими изношенными секциями, и так последовательно заменяют все секции нижнего роликового круга. Замена секции верхнего роликового круга производится аналогично. Затем приступают к замене изношенных

0 роликов роликового круга 4 на новые ролики 10. При этом определяют величину износа б роликов 4 и изготавливают клинья 11, максимальная высота которых на 1-5 мм больше размера б. Клинья 11 укладываются перед изношенными роликами 4 и вороротом верхней части машины производят наезд роликами на клинья. При этом поворотная часть машины 5 поднимается над опорной частью 9, и между верхним и нижним кругами образуется зазор, на 1-5 мм

Q превышающий наружный диаметр новых роликов. В этот зазор через специальный проем 12 закатываются новые ролики 10, которые соединяют с сепаратором 2. Затем производят съезд с клиньев 11. Машина оказывается опертой на новые ролики 10, а межДУ верхним и нижним роликами кругами образуется зазор, равный диаметру новых роликов; появляется возможность свободно заменять изношенные ролики новыми.

Пример замены опорного рельсового круга поворотной платформы ЭРШРД-5000.

Непосредственно в забое при помощи механизма выравнивания, установленного на экскаваторе, последний устанавливается так, чтобы наклон не превышал О-3°. С помощью крана поднимаются новые секции

5 рельсового круга и укладываются на площадку по всему кругу поворотной платформы. После этого при помощи механизма поворота через имеющиеся проемы в поворотной платформе тельфером поочередно извлекается семьнадцать роликов на диа0 метрально противоположных участках поворотного круга так, чтобы через образовавшиеся окна можно было вынимать секции рельсового круга. Затем с помощью механизма поворота платформа поворачивается так, что свободная часть роликового кру га размешается над секцией, подлежащей замене. Затем демонтируются стыковые накладки, упоры и крепеж заменяемой секции. Раскрепленная секция опорного рельсового круга на подкладных элементах сдвигается в сторону и краном опускается на грунт. Новая секция устанавливается на место изношенной и закрепляется. Далее очередным поворотом платформы освобождается следующая секция опорного рельсового круга и производится замена ее и всех последующих секций вышеописанным способом. После замены рельсовых кругов производится замена роликов роликового круга. Для этого определяется разница диаметров старого и нового роликов {6 мм), изготовляются клинья в количестве 34 шт., причем максимальный размер клина на 2 мм больше величины износа (8 мм). Клинья укладываютря на рельсы перед изношенными роликами (под каждый второй ролик) и поворотом платформы производится наезд старыми роликами на клинья. Поворотная часть приподнимается над опорной частью и между верхним и нижним рельсом образуется зазор, Б него закатываются новые ролики в количестве 17 щт. на каждой стороне. После этого поворотом- в обратную сторону производится съезд с клиньев, обеспечивается опирание машины на новые ролики, и происходит замена естальных роликов. Применение изобретения позволяет избежать нагружения роликов и металлоконструкций опорно-поворотного устройства нагрузками, близкими к критическим, что повышает надежность и долговечность элементов опорно-поворотного устройства: роликов, рельсов и металлоконструкций. Это, в свою очередь, позволяет реже производить ремонт опорно-поворотного устройства, т. е. уменьшить непроизводительные потери времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ замены секционных опорных кругов опорно-поворотных устройств экскаватора | 1979 |

|

SU870613A1 |

| Поворотный механизм экскаватора | 1990 |

|

SU1723273A1 |

| Опорно-поворотное устройство | 2018 |

|

RU2683915C1 |

| ГОРНЫЙ ЭКСКАВАТОР И ЕГО ОПОРНОЕ УСТРОЙСТВО ПОВОРОТА И КАЧЕНИЯ | 2011 |

|

RU2608484C2 |

| Опорно-поворотное устройство | 1976 |

|

SU620557A1 |

| Опорно-поворотное устройство | 1990 |

|

SU1719691A1 |

| Опорно-поворотное устройство экскаватора | 1976 |

|

SU618505A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КАРЬЕРНОГО ЭКСКАВАТОРА | 2013 |

|

RU2524739C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КАРЬЕРНОГО ЭКСКАВАТОРА | 2008 |

|

RU2425193C2 |

| ОПОРНО-ПОВОРОТНЫЙ КРУГ | 1992 |

|

RU2015264C1 |

СПОСОБ ЗАМЕНЫ СЕКЦИОННБ1Х ОПОРНЫХ КРУГОВ ОПОРНО-ПОВОРОТНЫХ УСТРОЙСТВ ЭКСКАВАТОРА но авт. св. № 870613, отличающийся тем, что, с целью снижения ремонтного простоя. после установки новых опорных кругов, перед установкой неизношенных роликов на нижний опорный круг перед изношенными роликами укладывают клинья, максимальная толщина которых больше величины износа роликов, производят поворот платформь экскаватора и наезд изношенными роликами на клинья, затем через проем устанавливают в сепаратор неизно1пенные ролики на место части ранее демонтированных из сепаратора изно1пенных роликов, производят поворот платформы экскаватора, съезд с клиньев и их удаление, после чего, периодически поворачивая платформу экскаватора, через проем производят демонтаж осталыпих изношенных в монтаж неизHOHieHHbix роликов. (Л оо 00 00

| I | |||

| Способ замены секционных опорных кругов опорно-поворотных устройств экскаватора | 1979 |

|

SU870613A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-15—Публикация

1983-03-11—Подача