оо 1

00

1

Изобретение относится к производству стали, а конкретнее к процессам рафинирования стали с добавлением сгорающих добавок.

Известен способ подповерхностног газового рафинирования стали, включаюир-1й подачу в расплав через фурму глубинной продувки кислородсодержащего газа, содержащего до 90% газаразбавителя, и введение в качестве сгорающих окисляемых добавок клюминия при одновременном контролировании температуры расплава

Недостатком известного способа является возможность выбросов шлакометаллической эмульсии из горловины конвертора во время продувки расплава, что снижает производительность и представляет опасность для обслуживающего, персонала.

Целью изобретения является предотвращение выбросов. Поставленная цель достигается тем, что согласно способу подповерхностного рафинирования стали, в шючающему подачу в расплав через фурму глубинной продувки кислородсодержащего газа, содержащего до 90% газа-разбавителя, и введение в качестве сгорающргх окисляемых добавок алюминия при одновременном контролир.овании температуры расплава, алюминий вводят в расплав при содержании в нем,углерода менее 0,28%.

До 35% алюминия можно вводить в расплав до того, как расплав обезуглерожен до содержания углерода 0,28

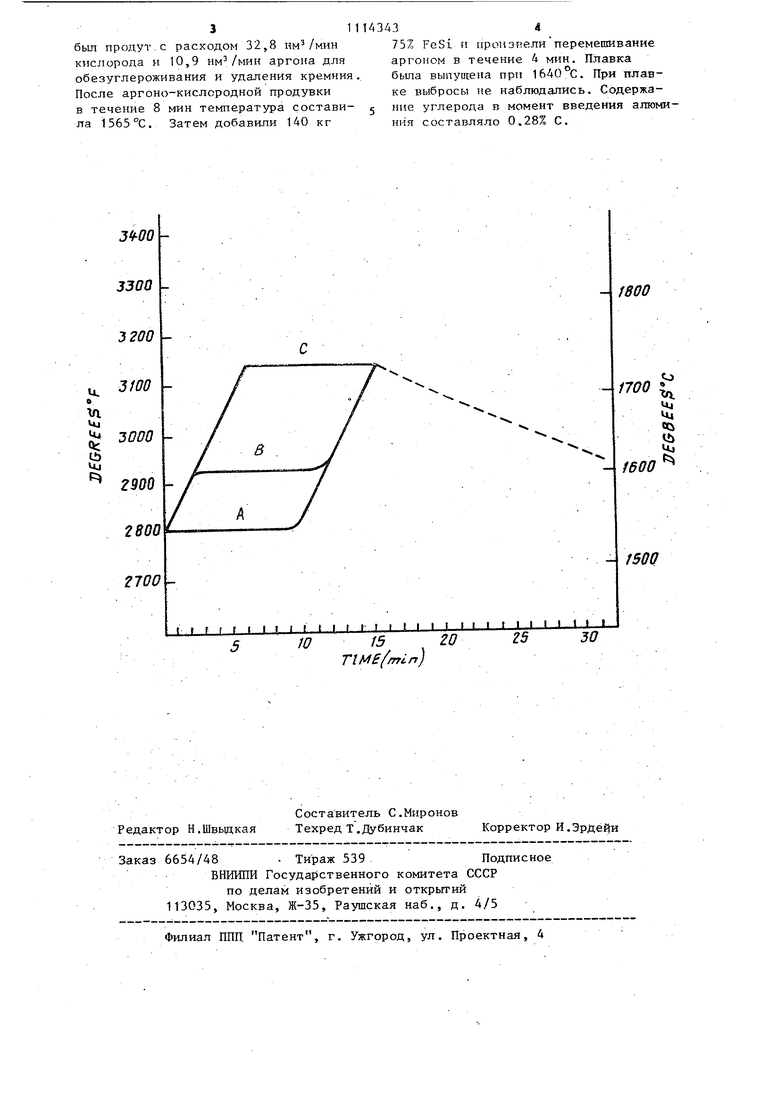

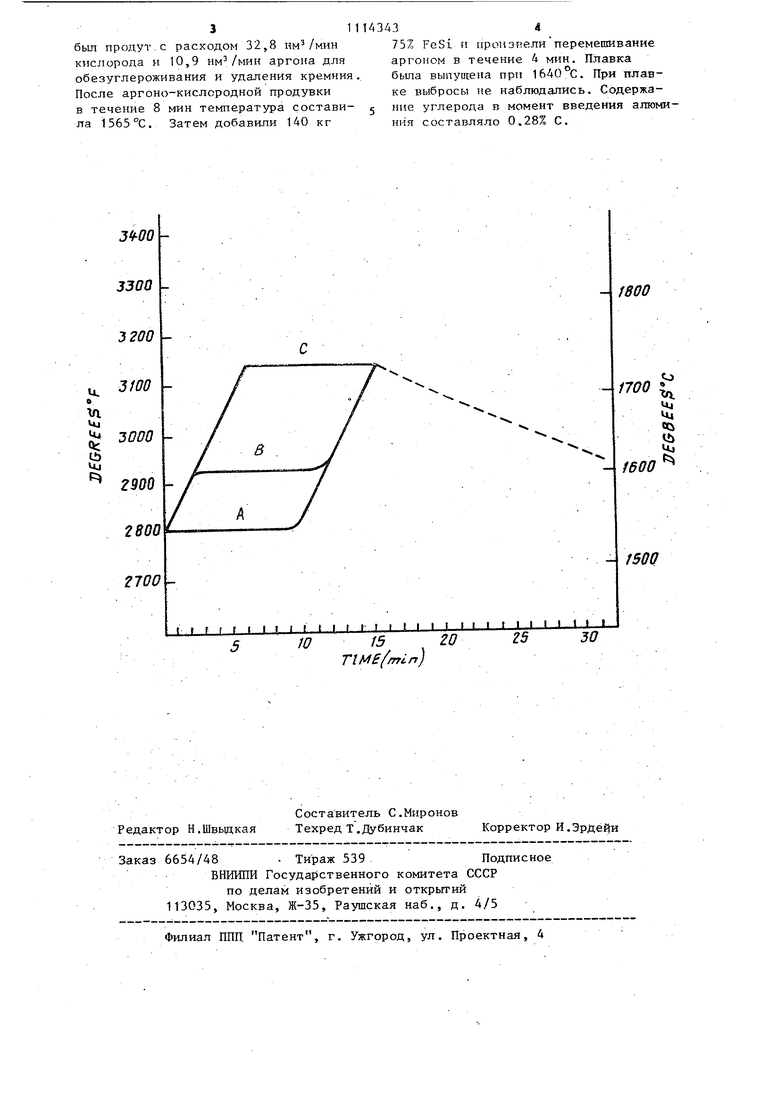

На чертеже показаны типичные температурные кривые плавок углеродистой стали, рафинированной в соответствии с изобретением (кривые А .и В), и плавки, рафинированной в соответствии с известным способом . (кривая С) .

В соответствии с кривой А окисляюи1 йся материал (алюминий) добавлен после того, как обезуглероживание закончено. В этот момент алюминий добавляется, чтобы повысить, температуру до необходимого уровня, над температурой выпуска расплава и обеспечить такое количество тепла чтобы в конце окончательной стадии (пунктирная линия) расплав имел по крайней мере необходимую для выпуска температуру. В соответствии с кривой В примерно 1/3 от обшего количества алюминия добавляется до обезуглероживания. Алюминий повышае

1Д:3432

температуру, расплава примерно на 38 С. Затем, когда обезуглероживание закончено, добавляют оставшуюся часть алюминия для того, чтобы под5 нять температуру расплава до

необходимого уровня, который гарантирует соответствующую температуру выпуска расплава в конце окончательной стадии. Кривая С иллюстри-,

10 руют результаты, полученные в соответствии с известным спосЬбом, когда весь алюминий был добавлен до обезуглероживания.

Пример 1. Была проведена плавка 20000 кг стали в АОД конверторе емкостью 23 т. Шихта была расплавлена в посстановительных условиях в дуговой печи. В конвертор перед передачей в него расплава из дуговой печи было загружено 620 кг извести, после чего продували расплав кислородом для его обезуглероживания и для удаления кремния и аргона. После 27 мин продувки установилась температура 1680 С. В качестве легирующих добавок было введено 23 кг никеля и 16 кг молибдна. Затем добавили 52 кг алюминия и возобновилидутье в течение.более 4 мин. Температура в конце продувки составила 1710 G.Затем.в качестве легирующей добавки добавили 170 кг 75% FeSi, и расплав был перемешан

одним аргоном в течение 4 мин. Отобрали образцы расплава на химически анализ, ввели окончательные легирую1цие добавки и провели перемешивание аргоном. Плавка была запущена при температуре 1610 С. Выбросов не произошло . Содержание углерода ко времени введения алюминия составило 0,17%.

Пример 2. Была проведена плавка 33600 кг стали в АОД конверторе емкостью 36 т. Плавка бьша обезуглерожена до 0,06% в дуговой печи при помощи прокатной окалины и достаточного количества извести и известняка для образования основного шлака. Из печи был скачен шлак, и плавка выпущена. Предварительно в конвертор было загружено 1160 кгизвести. Затем была загружена стаггь из дуговой печи и 45 кг алюминия и проведено перемешивание с помощью аргона в течение 1 мин. Добавили 250 кг стандартного ферромарганца и 300 кг графита. Затем расплав

был продут.с расходом 32,8 им/мин кислорода и 10,9 аргона для обезуглероживания и удаления кремния. После аргоно-кислородной продувки в течение 8 мин температура составила 1565°С. Затем добавили 140 кг

75% FeSi 1 произвелиперемешивание аргоном в течение 4 мин. П11авка бьта выпущена при 1640 С. При плавке выбросы не наблюдались. Содержание углерода в момент введения алюминия составляло 0.28% С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стали | 1983 |

|

SU1384207A3 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Способ рафинирования расплавленного алюминия и его сплавов | 1973 |

|

SU982546A3 |

| Способ рафинирования алюминия от примеси щелочного металла | 1975 |

|

SU1022664A3 |

| Способ производства нержавеющей стали | 1976 |

|

SU594181A1 |

| Газовая смесь для детонационного напыления покрытий | 1988 |

|

SU1830085A3 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ выплавки стали | 1980 |

|

SU1054420A1 |

| Устройство для дисперсионной подачи газа в массу расплавленного металла | 1972 |

|

SU1068040A3 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

1. СПОСОБ.ПОДПОВЕРХНОСТНОГО ГАЗОВОГО РАФИНИРОВАНИЯ СТАЛИ, включавощий подачу в расплав через фурму глубинной продувки кислородсодержащего газа, содержащего до 90% газаразбавителя, и введение в качестве сгорающих окисляемых добавок алюминия при одновременном контролировании температуры расплава, отличающийся тем, что, с целью предотвращения выбросов, алюминий вводят в расплав при содержании в нем углерода 0,28%. 2. Способ поп.1,отличающ и и с я тем, что до 35% алюминия вводят в расплав до того, как расплав обезуглерожен до содержания углерода . СО

Jf-OO 33003200 3fOO

3000

гэио

2800 2100

М I

f f t

WJ520

TlMS{min)

1800

1700

ta

44

ил «i tb

1600

J50Q

25

30

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4187102, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-15—Публикация

1980-12-22—Подача