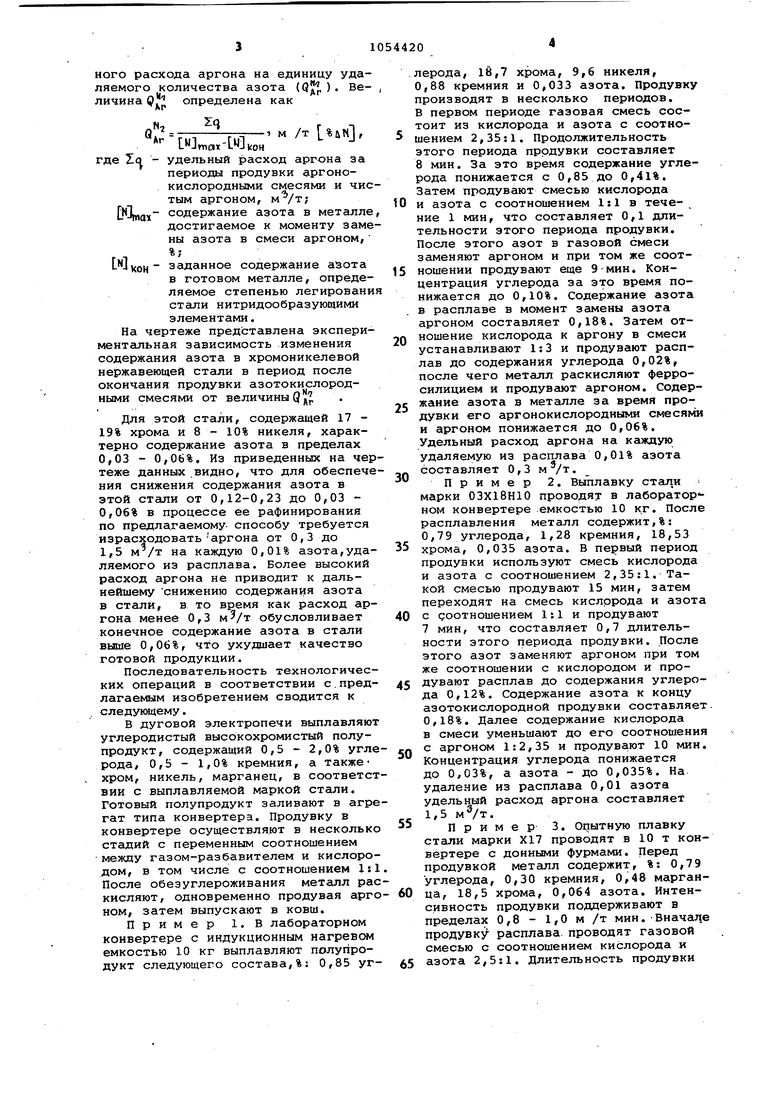

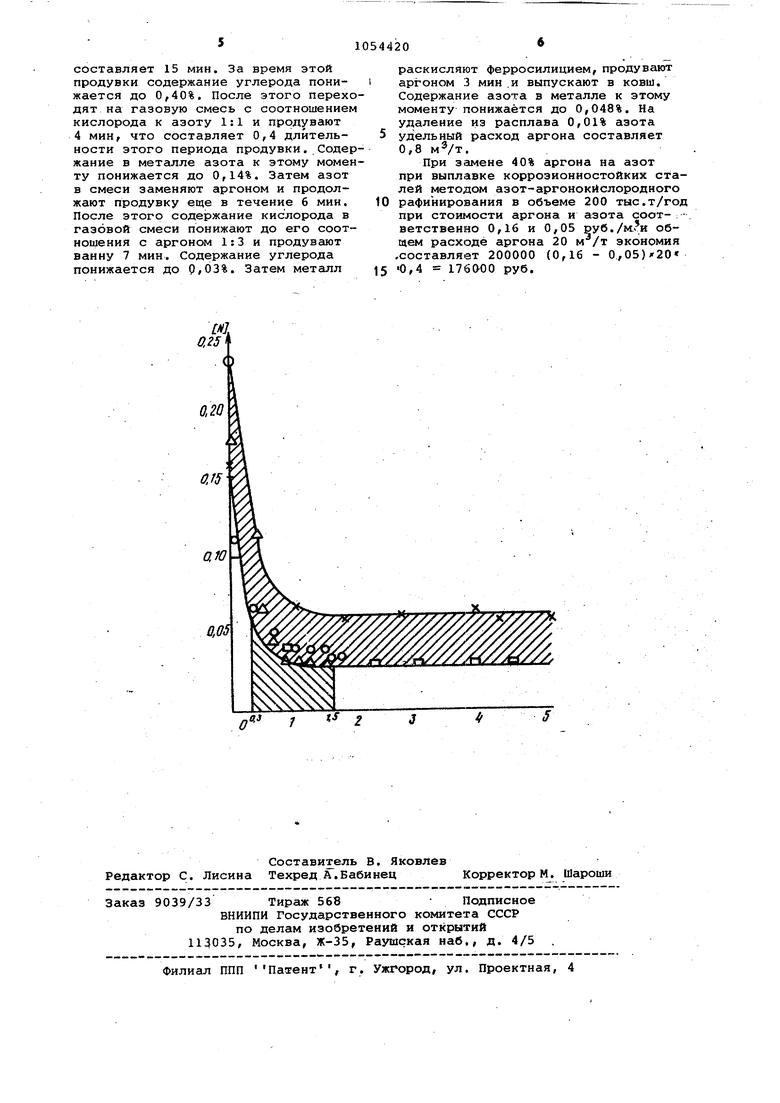

Изобретение относится к черной металлургии, а именно к выплавке стали в агрегате типа конвертера методом продувки высоколегированного углеродистого полупродукта газовыми смесями. Известны способы производства стали с рафинированием металле в ковше путем продувки его аргоном че lea пористые фурмы или вставки Л / 2 и 3. Недостатки этих способов - невозможность удаления азота из расплава, являющегося вредной примесью для большинства сталей и заметалливание пористых элементов, снижающее скорость подвода газа в металл. Известен способ производства ста ли в конвертере с рафинированием ме талла газокислородными смесями 43 . Недостаток этого способа - отсут ствие приемов, обеспечивающих получение регулируемого содержания авот в готовом металле. Известен также способ выплавки стали, при котором предусмотрено частичное использование азота в газ вой смеси взамен аргона в первой половине продувки. По этому способу в сталеплавильном агрегате выплавля высокохромистый углеродистый полупродукт, затем его заливают в рафинировочный агрегат типа конвертера, продувёиот азотокислородными смесями с последукндим переходом на аргонокислородные смеси, после чего метал раскисляют, вводят корректировочные добавки, продувают аргоном и выпускают в ковш. Способ предусматривает ступенчатый режим продувки с измене нием соотношения кислорода и газаразбавителя 5 . Недостаток способа - отсутствие технологических параметров, гаранти рующих получение в готовой стали регулируемых, в том числе низких содержаний азота. Цель изобретения - снижение расхода аргона, повышение качества стали и регулирование конечного содержания азота. Поставленная цель достигается тем, что осуществляют пройувку расп лава смесью газа-разбавителя и кислорода в несколько периодов, производят последовательное повышение со отношения долей газа-разбавителя и кислорода, применяют в качестве га за-разбавителя азот и аргон, раскисляют, легируют, десульфурируют с одновременной продувкой аргоном, причем азотокислородную продувку осуществляют от начала процесса обез углероживания расплава до истечения 0,1-0,7 времени периода продувки с соотношением газа-разбавителя и кислорода, равным 1:1, после чего -азот в смеси заменяют аргоном и продолжают продувку аргонокислородными смесями и аргоном с удельным расходом аргона 0,3-1,5 на каждую 0,01% азота, удаляемого из расплава. Экспериментами установлено, что к моменту перехода к продувке расплава смесью с соотношением азота к кислороду, равным 1:1, содержание азота в расплаве близко к пределу насыщения. Для его удаления требуется израсходовать минимально необходимое количество аргона. Введение этого количества аргона требует при интенсивности продувки 0,8-1,2 мин-определенного времени. С другой стороны, при проведении процесса выплавки требуется минимально необходимое время для удаления углерода. При выплавке сташи предлагаемым i способом для обеспечения низких содержаний азота в готовой стали необходимо заменять азот аргоном не позднее, чем в момент продувки смесью с соотношением газа-разбавителя и кислорода, равным 1:1. В случае выплавки особонизкоуглеродистой стали (содержание углерода не более 0,03%) эта замена может быть произведена не ранее, чем по истечении 0,7 общей длительности периода продувки смесью с соотношением 1:1, так как получение особонизких содержаний углерода в распла-. ве требует достаточно длительной последующей продувки аргонокислородной смесью, что одновременно обеспечивает удаление азота из расплава необходимым количеством аргона. При выплавке стали с более высоким содержанием углерода (0,06-0,12%) замена азота аргоном должна быть произведена не позднее, чем по истечении 0,1 времени общей длительности периода продувки с соотношением газаразбавителя и кислорода 1:1, так как в этом случае для окисления оставшегося количества углерода требуется меньше времени, и поэтому для введения минимально необходимого количества аргона в расплав с целью удаления азота необходимо заблаговременно производить продувку расплава азотом. Еще более ранняя замена азота аргоном гарантирует необходимую степень удаления азота, но приводит к перерасходу аргона. Напротив более поздняя, по сравнению с указанными выше моментами, замена азота архоном не обеспечивает получение низких содержаний азота в стали. Исследованиями установлено, что процесс снижения азота в стали по окончании продувки ее азотокислородными смесями определяется суммарным расходом аргона, причем существует область оптимального режима деазотации как функции приведенного удельного расхода аргона на единицу удаляемого количества азота (Qj ) . Величина (j определена как - м /т %uN, ,o,x-MkoH где ZQ - удельный расход аргона за периоды продувки аргонокислородными смесями и чис тым аргоном, содержание азота в металле достигаемое к моменту заме ны азота в смеси аргоном, Q - заданное содержание азота в готовом металле, определяемое степенью легировани стали нитридообразующими элементами. На чертеже представлена экспериментсшьная зависимость изменения содержания азота в хромоникелевой нержавеющей стали в период после окончания продувки азотокислородными смесями от величины Q Для этой стали, содержащей 17 19% хрома и 8 - 10% никеля, характерно содержание азота в пределах 0,03 - 0,06%. Из приведенных на чер теже данных видно, что для обеспече ния снижения содержания азота в этой стали от 0,12-0,23 до 0,03 0,06% в процессе ее рафинирования по предлагаемому- способу требуется израсходоватьаргона от 0,3 до 1,5 м/т на каждую 0,01% азота,уда ляемого из расплава. Более высокий расход аргона не приводит к дальнейшему снижению содержания азота в стали, в то время как расход аргона менее 0,3 обусловливает конечное содержание азота в стали выше 0,06%, что ухудшает качество готовой продукции. Последовательность технологичес ких операций в соответствии с.пред лагаемым изобретением сводится к следующему. В дуговой электропечи выплавляю углеродистый высокохромистый полупродукт, содержащий 0,5 - 2,0% угл рода, 0,5 - 1,0% кремния, а такжехром, никель, марганец, в соответс вии с выплавляемой маркой стали. Готовый полупродукт заливают в агре гат типа конвертера. Продувку в конвертере осуществляют в нескольк стадий с переменным соотношением между газом-разбавителем и кислоро дом, в том числе с соотношением Is После обезуглероживания металл ра кисляют, одновременно продувая арг ном, затем выпускают в ковш. Пример 1. В лабораторном конвертере с индукционным нагревом емкостью 10 кг выплавляют полупродукт следующего состава,%: 0,85 уг лерода, 18,7 хрома, 9,6 никеля, 0,88 кремния и 0,033 азота. Продувку производят в несколько периодов. В первом периоде газовая смесь состоит из кислорода и азота с соотношением 2,35:1. Продолжительность этого периода продувки составляет 8 мин. За это время содержание углерода понижается с 0,85 до 0,41%. Затем продувают смесью кислорода и азота с соотношением 1:1 в течение 1 мин, что составляет 0,1 длительности этого периода продувки. После этого азот в газовой смеси заменяют аргоном и при том же соотношении продувают еще 9-мин. Концентрация углерода за это время понижается до 0,10%. Содержание азота в расплаве в момент замены азота аргоном составляет 0,18%, Затем отношение кислорода к аргону в смеси устанавливают 1:3 и продувают расплав до содержания углерода 0,02%, после чего металл раскисляют ферросилицием и продувают аргоном. Содержание азота в металле за время продувки его аргонокислородными смесякт и аргоном понижается до 0,06%. Удельный расход аргона на каждую удаляемую из расплава 0,01% азота составляет 0,3 . Пример 2. Выплавку стал,и марки ОЗХ18Н10 проводят в лаборатор ном конвертере емкостью 10 к,г. После расплавления металл содержит,%: 0,79 углерода, 1,28 кремния, 18,53 хрома, 0,035 азота. В первый период продувки используют смесь кислорода и азота с соотношением 2,35:1. Такой смесью продувают 15 мин, затем переходят на смесь кислорода и азота с соотношением 1:1 и продувают 7 мин, что составляет 0,7 длительности зтого периода продувки. После этого азот заменяют аргоном при том же соотношении с кислородом и продувают расплав до содержания углерода 0,12%. Содержание азота к концу азотокислородной продувки составляет. 0,18%. Далее содержание кислорода в смеси уменьшают до его соотношения с aproHcw 1:2,35 и продувают 10 мин. Концентрация углерода понижается до 0,03%, а азота - до 0,035%. На удаление из расплава 0,01 азота удельный расход аргона составляет 1,5 . Пример 3. Опытную плавку стали марки Х17 проводят в 10 т конвертере с донньми фурмами. Перед продувкой металл содержит, %: 0,79 углерода, 0,30 кремния, 0,48 марганца, 18,5 хрома, 0,064 азота. Интенсивность продувки поддерживают в пределах 0,8 - 1,0 м /т мин. Вначале продувку расплава, проводят газовой смесью с соотношением кислорода и азота 2,5:1. Длительность продувки

составляет 15 мин. За время этой продувки содержание углерода понижается до 0,40%, После этого переходят на газовую смесь с соотношением кислорода к азоту 1:1 и продувают 4 мин, что составляет 0,4 длительности этого периода продувки. Содержание в металле азота к этому моменту понижается до 0,14%. Затем азот в смеси заменяют аргоном и продолжают продувку еще в течение 6 мин. После этого содержание кислорода в газовой смеси понижают до его соотношения с аргоном 1:3 и продувают ванну 7 мин. Содержание углерода понижается до 0/03%. Затем металл

раскисляют ферросилицием,продувают аргоном 3 мин .и выпускают в ковш. Содержание азота в металле к этому моменту понижается до 0,048%. На удаление из расплава 0,01% азота удельный расход аргона составляет 0,8 .

При 3(Э№1ене 40% аргона на азот при выплавке корроэионностойких сталей методом азот-аргонокйслородного рафинирования в объеме 200 тыс.т/год при стошлости аргона и азота соот- ветственно 0,16 и 0,05 руб./м:и общем расходе аргона 20 м /т экономия составляет 200000 (0,16 - 0,05)х20« 0,4 176&00 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1978 |

|

SU749904A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2004 |

|

RU2285051C2 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ (ПРОЦЕСС "МЕЧЕЛ") | 1998 |

|

RU2150513C1 |

| Способ производства трансформаторной стали | 1981 |

|

SU985054A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2674186C1 |

| Способ выплавки азотосодержащей стали в индукционной печи | 1975 |

|

SU540924A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

СПОСОБ ВЫПЛАВКИ СТАЛИ,включающий продувку расплава смесью газа-разбавителя и кислорода в несколько периодов, последовательное повышение соотношения долей газаразбавителя и кислорода, применение в качестве газа-разбавителя азота и аргона, раскисление, легирование, десульфурацию с одновременной продувкой аргоном, отличающийс я тем, что, с целью снижения расхода аргона, повышения качества стали и регулирования конечного содержания азота, азотокислородную продувку ведут от начала процесса обезуглероживания до истечения 0,10,7 времени периода продувки г соотношением газа-разбавичеля и кислорода, равным 1:1, после чего азот в смеси заменяют аргоном и продолжают продувку аргонокислородными смесями и аргоном с удельным расходом аргона 0,3-1,5 на каждую 0,01% азота, удаляемого из расплава.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технический прогресс в черной металлургии | |||

| М., Металлургия, 1974 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М,, Металлургия, 1975 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Stahl undEisen, 1975, 95, 21, с | |||

| 973-981 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1980-09-05—Подача