2. Устройство для выгрузки сыпучих материалов, содержащее емкость хранения порошка с разгрузочным пат рубком, систему аэрации, подвижный запорный элемент, закрепленный на валу, каналы для подвода сжатого и мосферного воздуха, орган управления и материалопровод, о т л и ч а щ е а с я тем, что, с целью повышения равномерности подачи порошка 6 улучшения регулирования процесса, подвижный запорный элемент выполнен со сквозными каналами, при этом каналы, обращенные к емкости для хранения порошка, сообщены с каналом для подвода сжатого воздуха, выполненным., в валу, а другие - с каналами для подвода атмосферного воздуха, выполненными в валу и органе управления ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРИЛЬНЫХ ПРОМЫВОЧНЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2499878C1 |

| Устройство для перемешивания и транспортирования сыпучих материалов | 1990 |

|

SU1798194A1 |

| ГИДРОСМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150380C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2179928C1 |

| НАПОРНАЯ ПНЕВМОТРАНСПОРТНАЯ УСТАНОВКА | 2003 |

|

RU2291096C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МНОГОФРАКЦИОННЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2226492C1 |

| Устройство для приготовления бурового раствора | 2024 |

|

RU2827584C1 |

| Установка для приготовления и пневматического транспортирования бетонной смеси | 1991 |

|

SU1818289A1 |

| Шлюзовой питатель | 1989 |

|

SU1794831A1 |

1. Устройство для выгрузки сыпучих .материалов, содержащее емкость для хранения порошка с разгрузочным патрубком, систему аэрации, подвижный запорный злемент, закрепленный на валу, каналы для подвода сжатого и атмосферного воздуха, орган управления и материалопровод, отличающееся тем, что, с целью повышения равномерности подачи порошка и улучшения регулирования процесса, подвижный запорный элемент выполнен полым с отверстиями в стенках и снабжен перегородкой, разделяю- щей его полость на две камеры, при этом камера, обращенная к емкости для хранения порошка, сообщена с каналом для подвода сжатого воздуха выполненным в валу, а другая - с каналами для подвода атмосферного возду ха, вьшолненными в валу и органе ff управления. г

: .- 1

Изобретение относится к пневмотранспорту сыпучих материалов, в частности к устройствам для приготовления буровых и тампонажных растворов из порошкообразных глины, барита

демента. .

Наиболее близким к изобретению

является устройство, содержащее емкость для хранения порошка с разгрузочным патрубком, систему аэрации, подвижный запорный элемент, закрепленный на валу, каналы длЯ подвода сжатого и атмосферного воздуха, орган управления и материалопровод LH .

Недостатками известного устройства являются возможность неравномерно подачи порошка из емкости из-за эжектирования воздуха порошком, истекающим из разгрузочного патрубка, а также неудобство управления процес сом вьЛ рузки, так как приходится в разных местах регулировать степень открытия запорного элемента или число оборотов и вакуум в материалопроводе.

Целью изобретения является повышение равномерности подачи порошка и улучшение регулирования процесса.

По первому варианту поставленная цель достигается тем, что в устройстве, содержащем емкость для хранения порошка с разгрузочным патрубком, систему аэрации, подвижньй запорный элемент, закрепленный на валу, каналы для подвода сжатого и атмосферного воздуха, орган управления и материалопровод, подвижный запорный элемент выполнен полым с отверстиями в стенках и снабжен перегородкой, разделяющей его полость на две камеры, при этом камера, обращенная к емкости для -хранения порошка, сообщена с каналом для подвода сжатого воздуха, выполненным в валу, а другая - с каналами для подвода атмосферного воздуха, выполненными в валу и органе управления.

По второму варианту поставленная цель достигается тем, что в устройстве, содержащем емкость для хранения сыпучих материалов с разгрузочным патрубком, систему аэрации, подвижный запорньй элемент, закрепленный на валу, каналы для подвода сжатого и атмосферного воздуха, орган управления и матер 1алопровод, подвижный запорньй элемент выполнен со сквозными каналами, при этом каналы, обращенные к емкости для хранения порошка, сообщены с каналом для подвода сжатого . воздуха, выполненным в валу, а другие - с каналами для подвода атмосферного воздуха, выполненными в валу и органе управления.

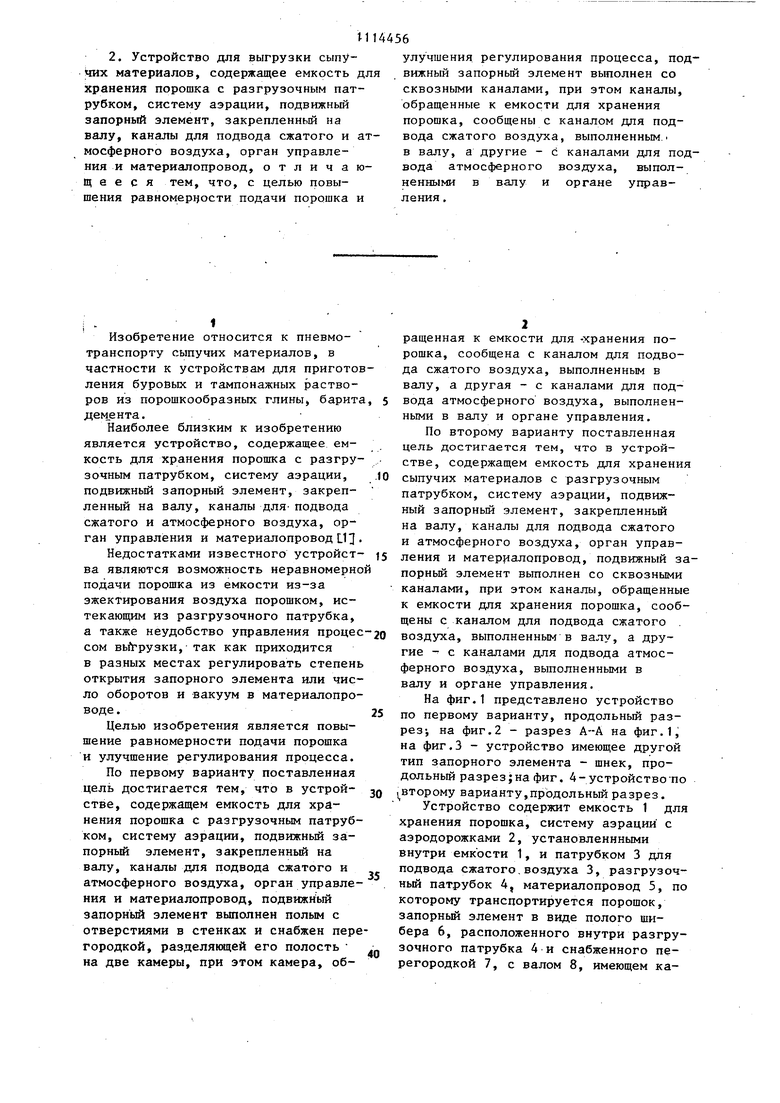

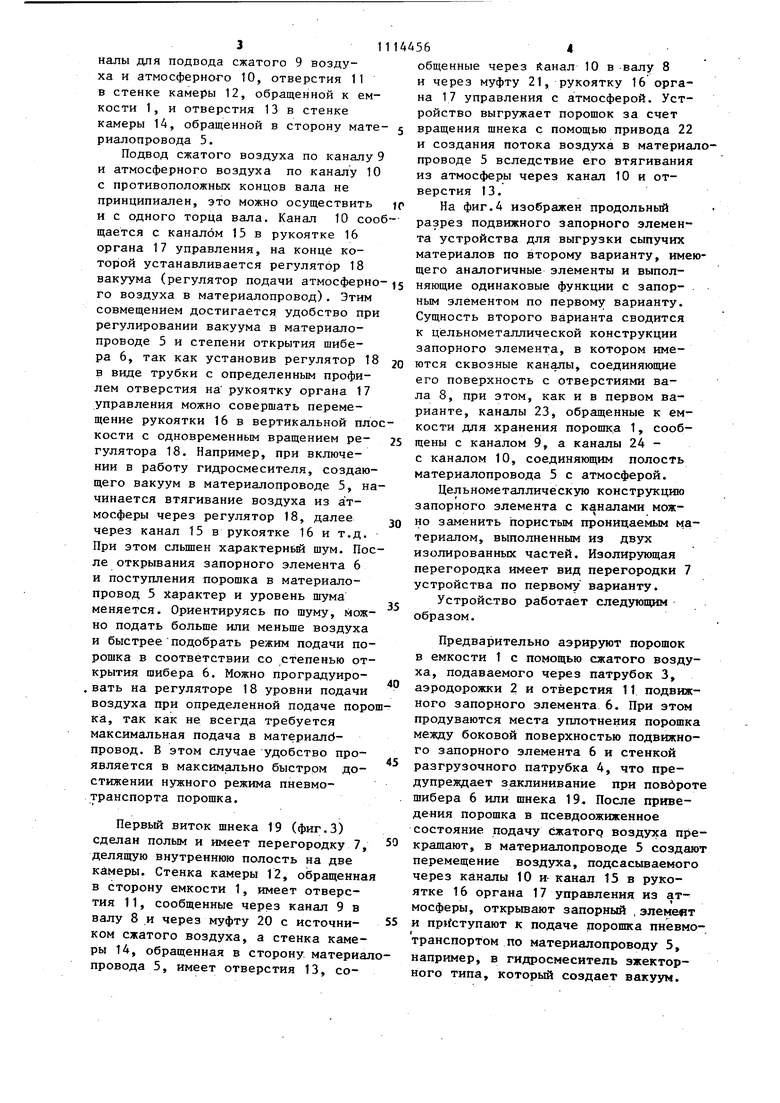

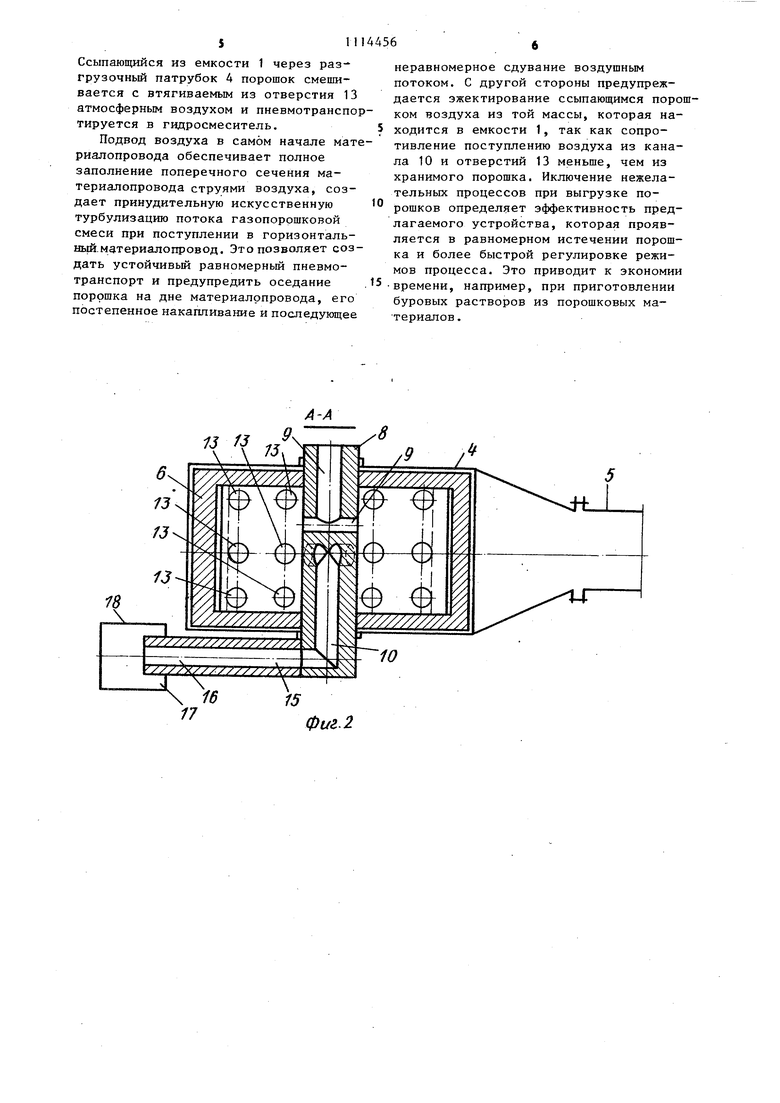

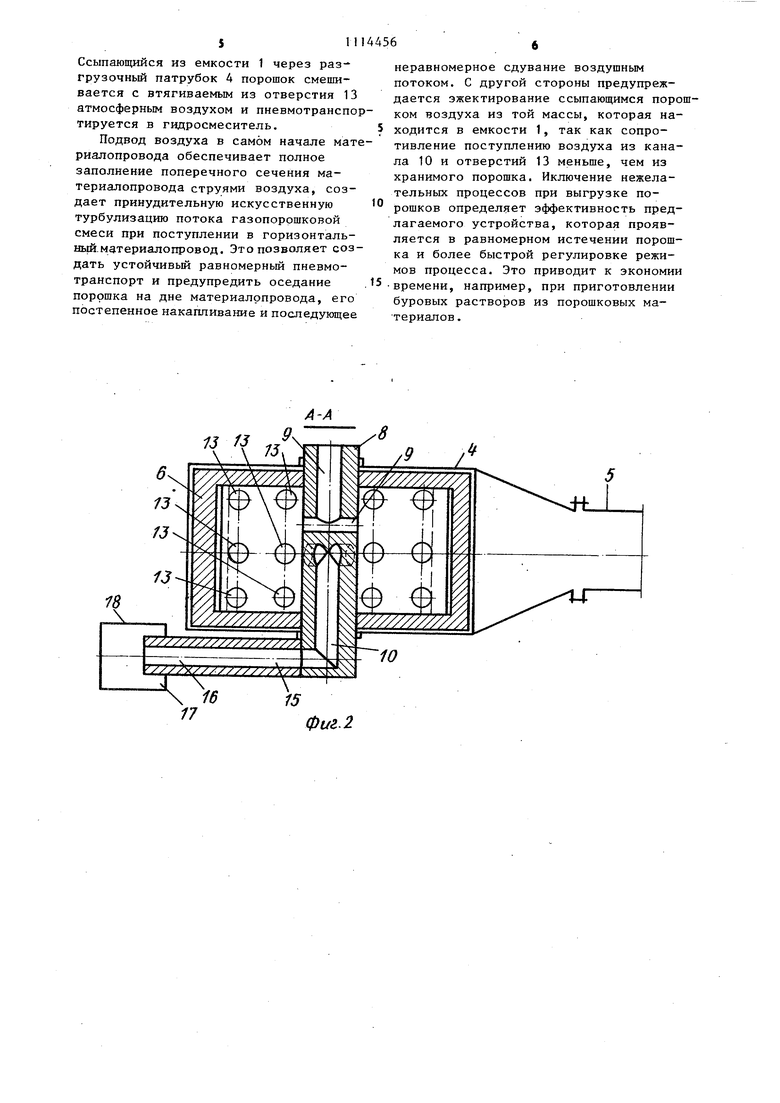

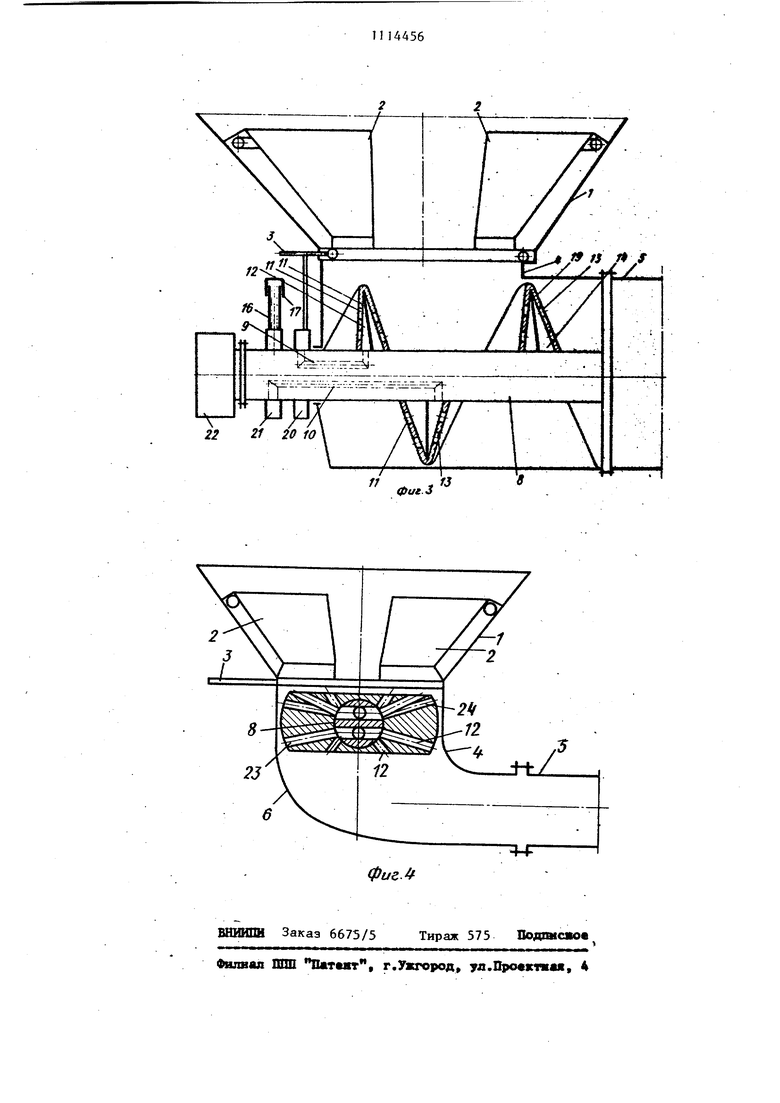

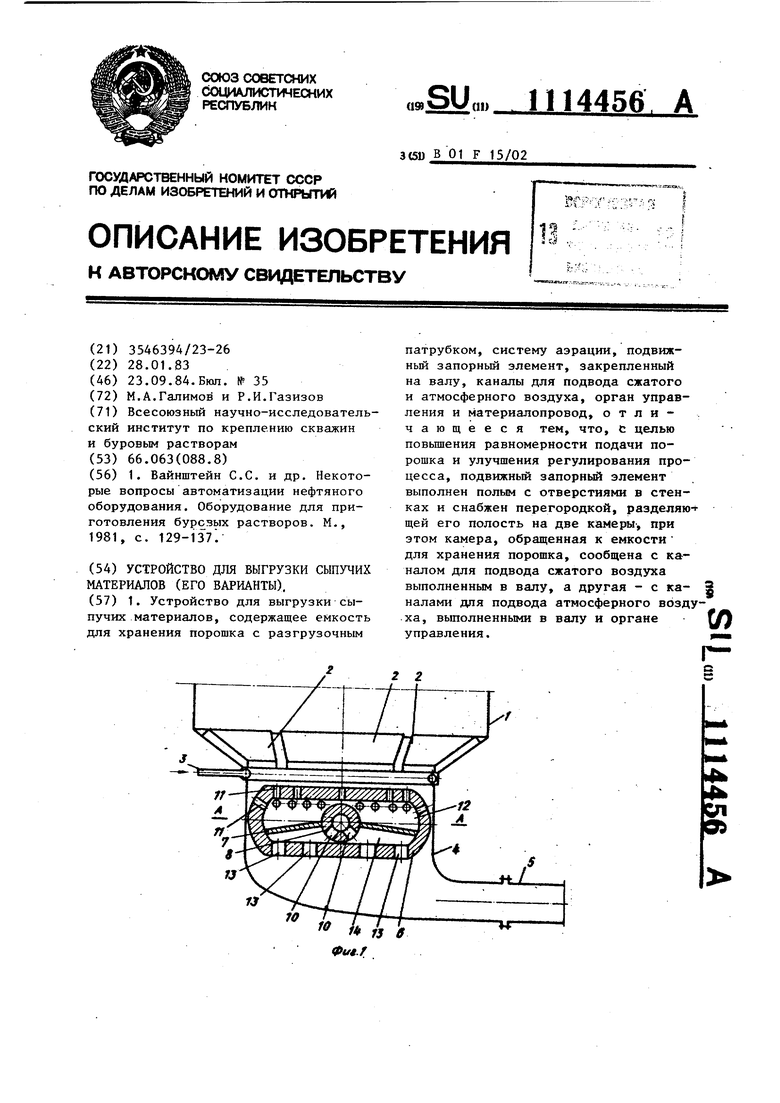

На фиг.1 представлено устройство по первому варианту, продольный разрез-, на фиг.2 - разрез А-А на фиг.1j на фиг.3 - устройство имеющее другой тип запорного элемента - шнек, продольный разрез;на фиг. 4-устройствопо (второму варианту,продольный разрез.

Устройство содержит емкость 1 для хранения порошка, систему аэрации с аэродорожками 2, установленнными внутри емкости 1, и патрубком 3 дпя подвода сжатого,воздуха 3, разгрузочный патрубок 4, материалопровод 5, по которому транспортируется порошок, запорный элемент в виде полого шибера 6, расположенного внутри разгрузочного патрубка 4 и снабженного перегородкой 7, с валом 8, имеющем каналы для подвода сжатого 9 воздуха и атмосферного 10, отверстия 11 в стенке камеры 12, обращенной к емкости 1, и отверстия 13 в стенке камеры 14, обращенной в сторону мате риалопровода 5. Подвод сжатого воздуха по каналу и атмосферного воздуха по каналу 10 с противоположных концов вала не принципиален, это можно осуществить и с одного торца вала. Канал 10 соо щается с каналом 15 в рукоятке 16 органа 17 управления, на конце которой устанавливается регулятор 18 вакуума (регулятор подачи атмосферно го воздуха в материалопровод). Этим совмещением достигается удобство при регулировании вакуума в материалопроводе 5 и степени открытия шибера 6, так как установив регулятор 18 в виде трубки с определенным профилем отверстия на рукоятку органа 17 управления можно совершать перемещение рукоятки 16 в вертикальной пло кости с одновременным вращением регулятора 18. Например, при включении в работу гидросмесителя, создающего вакуум в материалопроводе 5, на чинается втягивание воздуха из аг мосферы через регулятор 18, далее через канал 15 в рукоятке 16 и т.д. При этом сльщ1ен характерный щум. Пос ле открывания запорного элемента 6 и поступления порошка в материалопровод 5 Характер и уровень шума меняется. Ориентируясь по шуму, можно подать больше или меньше воздуха и быстрееподобрать режим подачи порошка в соответствии со степенью открытия шибера 6. Можно проградуировать на регуляторе 18 уровни подачи воздуха при определенной подаче поро ка, так как не всегда требуется максимальная подача в материалбпровод. В этом случае удобство проявляется в максимально быстром достижении нужного режима пневмотранспорта порошка. Первый виток шнека 19 (фиг.З) сделан полым и имеет перегородку 7, делящую внутреннюю полость на две камеры. Стенка камеры 12, обращенна в сторону емкости 1, имеет отверстия 11, сообщенные через канал 9 в валу 8 и через муфту 20 с источником сжатого воздуха, а стенка камеры 14, обращенная в сторону материа провода 5, имеет отверстия 13, сообщенные через Ланал 10 в -валу 8 и через муфту 21, рукоятку 16 органа 17 управления с атмосферой. Устройство выгружает порошок за счет вращения шнека с помощью привода 22 и создания потока воздуха в материалопроводе 5 вследствие его втягивания из атмосферы через канал 10 и отверстия 13. На фиг.4 изображен продольный разрез подвижного запорного элемента устройства для выгрузки сыпучих материалов по второму варианту, имеющего аналогичные элементы и выполняющие одинаковые функции с запорным элементом по первому варианту. Сущность второго варианта сводится к цельнометаллической конструкции запорного элемента, в котором имеются сквозные каналы, соединяющие его поверхность с отверстиями вала 8, при этом, как и в первом варианте, каналы 23, обращенные к емкости для хранения порощка 1, сообщены с каналом 9, а каналы 24 с каналом 10, соединяющим полость материалопровода 5 с атмосферой. Цельнометаллическую конструкцию запорного элемента с каналами можно заменить пористым проницаемым материалом, выполненным из двух изолированных частей. Изолирзпощая перегородка имеет вид перегородки 7 устройства по первому варианту. Устройство работает следующим образом. Предварительно аэрируют порошок в емкости 1 с помощью сжатого воздуха, подаваемого через патрубок 3, аэродорожки 2 и отверстия 11 подвижного запорного элемента 6. При этом продуваются места уплотнения порошка между боковой поверхностью подвижного запорного элемента 6 и стенкой разгрузочного патрубка 4, что предупреждает заклинивание при повброте шибера 6 или шнека 19. После приведения порошка в псевдоожиженное состояние подачу сжатогд воздуха прекращают, в материалопроводе 5 создают перемещение воздуха, подсасываемого через каналы 10 и канал 15 в рукоятке 16 органа 17 управления из атмосферы, открьшают запорный , элеме«1т и пр1 ступают к подаче порошка пневмотранспортом по материалопроводу 5 например, в гидросмеситель эжекторного типа, который создает вакуум. Ссыпающийся из емкости 1 через разгрузочный патрубок 4 порошок смешивается с втягиваемым из отверстия 13 атмосферным воздухом и пневмотранспор тируется в гидросмеситель, Подвод воздуха в самом начале мате риалопровода обеспечивает полное заполнение поперечного сечения материалопровода струями воздуха, создает принудительную искусственную турбулизацию потока газопорршковой смеси при поступлении в горизонтальньй.материалопровод. Это позволяет создать устойчивьй равномерный пневмотранспорт и предупредить оседание порошка на дне материалрпровода, его постепенное накапливание и последующее неравномерное сдувание воздушным потоком. С другой стороны предупреждается эжектирование ссыпающимся порошком воздуха из той массы, которая находится в емкости 1, так как сопротивление поступлению воздуха из канала 10 и отверстий 13 меньше, чем из хранимого порошка. Иключение нежелательных процессов при выгрузке порошков определяет эффективность предлагаемого устройства, которая проявляется в равномерном истечении порошка и более быстрой регулировке режимов процесса. Это приводит к экономии времени, например, при приготовлении буровых растворов из порошковых материалов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вайнштейн С.С | |||

| и др | |||

| Некоторые вопросы автоматизации нефтяного оборудования | |||

| Оборудование для приготовления бурсзых растворов | |||

| М., 1981, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1984-09-23—Публикация

1983-01-28—Подача