Изобретение относится к пневматическому транспорту сыпучих материалов, в частности к разгрузителям, применяемым в пневмотранспорте рабочих смесей порошков в технологических комплексах производств смесевого твердого топлива, и может быть использовано в других отраслях промышленности.

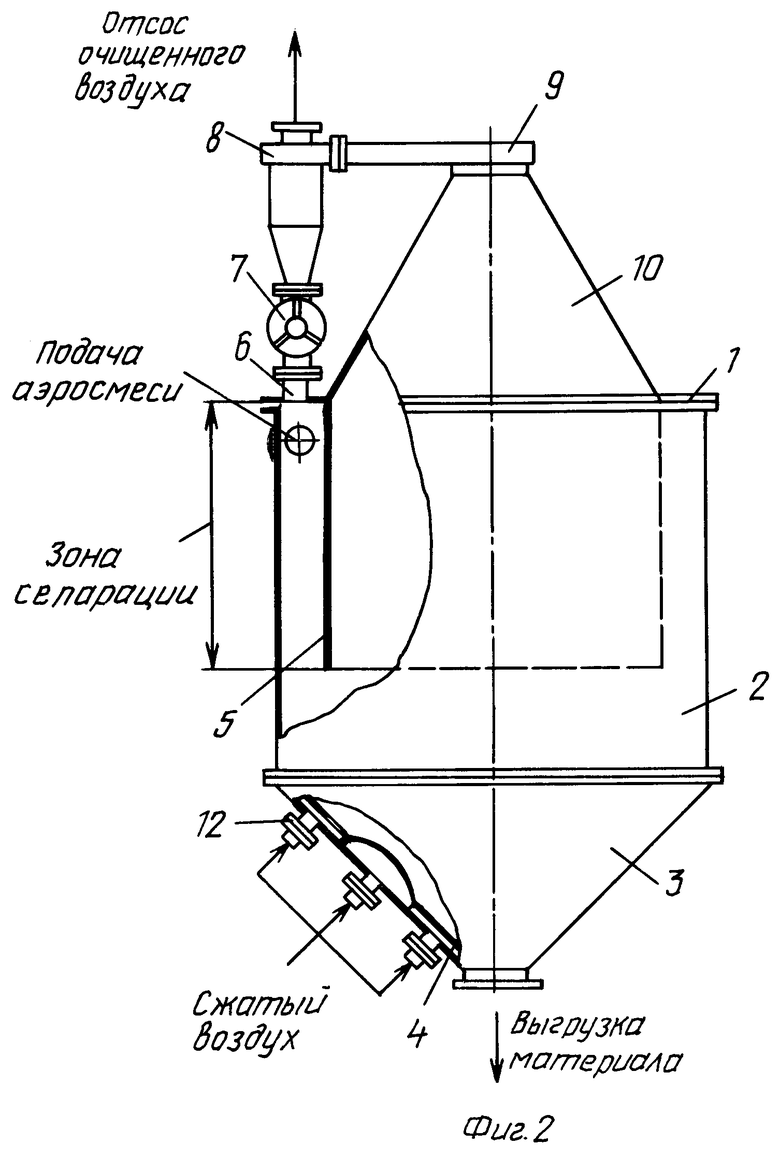

Известны устройства для осаждения сыпучих материалов, включающие осадитель с аэроднищем и последовательно соединенный с ним циклон, из которого уловленный материал возвращается в осадитель. В применяемых на ряде предприятий пневмотранспортных установках, разработанных предприятием ФГУП "НИИПМ" г.Пермь, для выделения транспортируемого порошка из несущего воздуха применяется устройство (см. Фиг.1), состоящее из осадителя и циклона. Известный осадитель включает крышку 1, корпус 2 и аэроднище 3. Внутри корпуса 2 размещена обечайка 5, приваренная к крышке 1. Аэросмесь поступает в кольцевой зазор между корпусом 2 и обечайкой 5 по тангенциальному патрубку 11. Поток движется сначала вниз, а затем, дойдя до нижней кромки обечайки, делает поворот на 180°. При этом происходит отделение порошка от воздуха. Воздух через цилиндрический патрубок 10 и улитку 9 направляется на вторичную очистку в циклон 8, в котором происходит улавливание оставшихся в воздушном потоке частиц порошка. Уловленный в циклоне порошок из циклона шлюзовым затвором 7 через разгрузочный патрубок 6 возвращается в осадитель.

Это устройство, принятое авторами за прототип, в течение длительного времени успешно эксплуатируется на предприятии ФГУП "Пермский завод им. С.М.Кирова". Однако в последнее время появились изделия, для изготовления которых применяются рабочие смеси порошков с большим содержанием тонкодисперсной фракции (с размером частиц менее 5 мкм). При работе с этими порошками выявлен ряд существенных недостатков указанного устройства.

Во-первых, в данном устройстве происходит нарушение фракционного состава транспортируемой смеси порошков. Это объясняется тем, что в циклон уносится более 1% транспортируемой смеси, причем уловленный в циклоне порошок состоит из наиболее мелких частиц. При возврате этого порошка в осадитель шлюзовым затвором выгрузка происходит только в одно место, усредняющая же способность осадителя невелика.

Во-вторых, при использовании данного устройства для осаждения смеси порошков с большим содержанием мелких фракций наблюдается значительный унос последних. Это происходит потому, что для осаждения мелких частиц высота сепарационной зоны должна быть достаточной для выравнивания скоростей воздуха. В данной конструкции воздух из сепарационной зоны отсасывается через цилиндрический патрубок 10, диаметр которого в несколько раз меньше диаметра обечайки 5. По этой причине при переходе воздуха из сепарационной зоны в патрубок 10 скорость его плавно нарастает. При этом образуется зона повышенных скоростей воздуха, имеющая форму конуса, угол раскрытия которого составляет около 60°. Наиболее мелкие частицы транспортируемой смеси, попадая в эту зону, выносятся потоком воздуха из осадителя. Поэтому наличие указанной зоны повышенных скоростей значительно уменьшает фактическую высоту сепарационной зоны, а следовательно, увеличивает унос транспортируемого порошка.

Простое увеличение фактической высоты сепарационной зоны ведет к увеличению общей высоты устройства для осаждения, что, в свою очередь, ведет к значительным капитальным затратам на строительство более высоких здания и обваловки.

В-третьих, аэроднище 3 осадителя рассматриваемого прототипа снабжено резиновой газораспределительной перегородкой 4, у которой имеются отверстия, раскрывающиеся только после надувания перегородки. Для выгрузки сыпучего материала сжатый воздух подается под газораспределительную перегородку периодически по заданной программе. При этом перегородка сначала надувается, ликвидируя зависание материала, а затем начинается прохождение воздуха из открывшихся отверстий в слой порошка, проводя, таким образом, его аэрацию, и выгрузка материала из осадителя.

После прекращения подачи сжатый воздух должен быть стравлен из-под перегородки, чтобы она возвратилась в исходное положение и не препятствовала выгрузке порошка. Стравливание через арматуру, подающую сжатый воздух, из условия безопасности недопустимо. Поэтому в днище были выполнены небольшие отверстия, которые позволяют вернуться газораспределительной перегородке в исходное положение. Но это увеличило расход сжатого воздуха и уменьшило надежность перегородок, так как во время транспортирования, когда в осадителе создается разрежение, через эти отверстия под перегородку поступал атмосферный воздух и перегородка раздувалась. Кроме того, в результате раздувания вскрываются отверстия газораспределительной перегородки и происходит подсос воздуха из атмосферы, что ведет к увеличению скоростей воздуха в осадителе и повышенному уносу транспортируемого порошка.

Технической задачей данного изобретения является сохранение фракционного состава и уменьшение уноса транспортируемой смеси порошков.

Технический результат достигается за счет того, что в предлагаемом устройстве разгрузочный патрубок циклона установлен на крышке осадителя над входным патрубком в зоне действия потока входящей в осадитель аэросмеси, который распределяет возвращаемый из циклона порошок по всему сечению осадителя. Обечайка, ограничивающая сепарационную зону, соединена с улиткой отсоса воздуха плавно сужающейся насадкой, обеспечивающей расчетную скорость одинаковой по всей высоте сепарационной зоны.

Кроме того, каждая секция аэроднища соединена с линией подачи сжатого воздуха и с атмосферой через запорно-стравливающий клапан, состоящий из разъемного корпуса, имеющего выхлопные отверстия. Выхлопные отверстия во время транспортировки порошка перекрываются снаружи свободноприлегающей диафрагмой. Эти же отверстия во время подачи сжатого воздуха в аэроднище перекрываются изнутри защемленной по периферии мембраной, которая имеет центральное отверстие. Во время стравливания воздуха из-под аэроднища выхлопные отверстия ничем не закрыты и воздух беспрепятственно выходит в атмосферу.

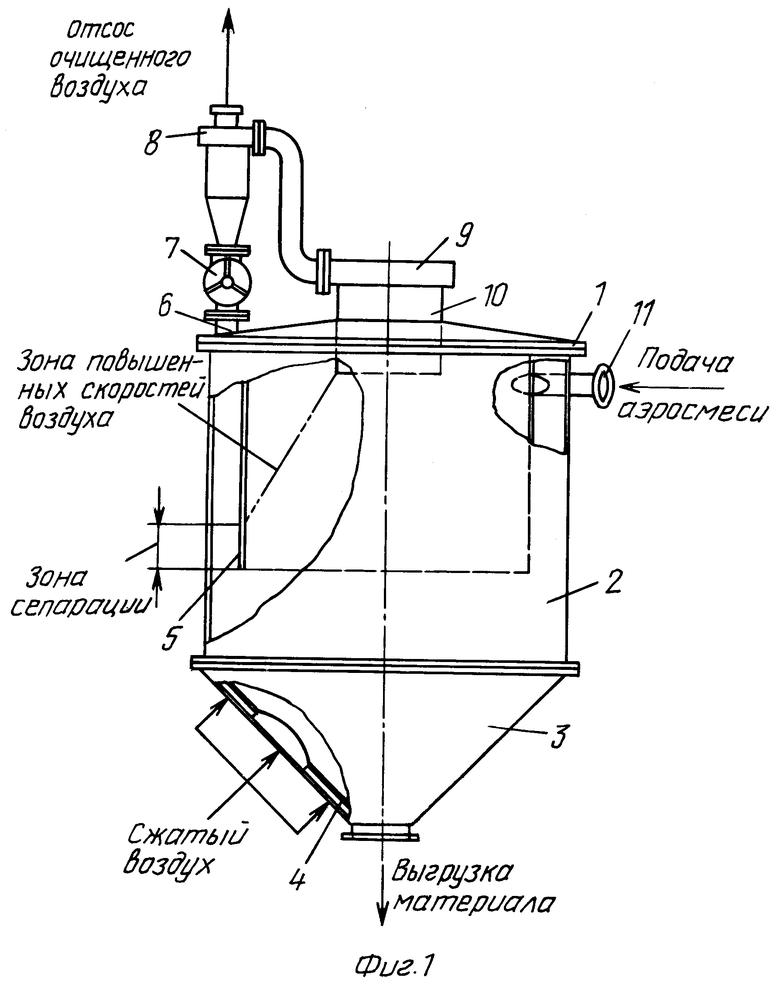

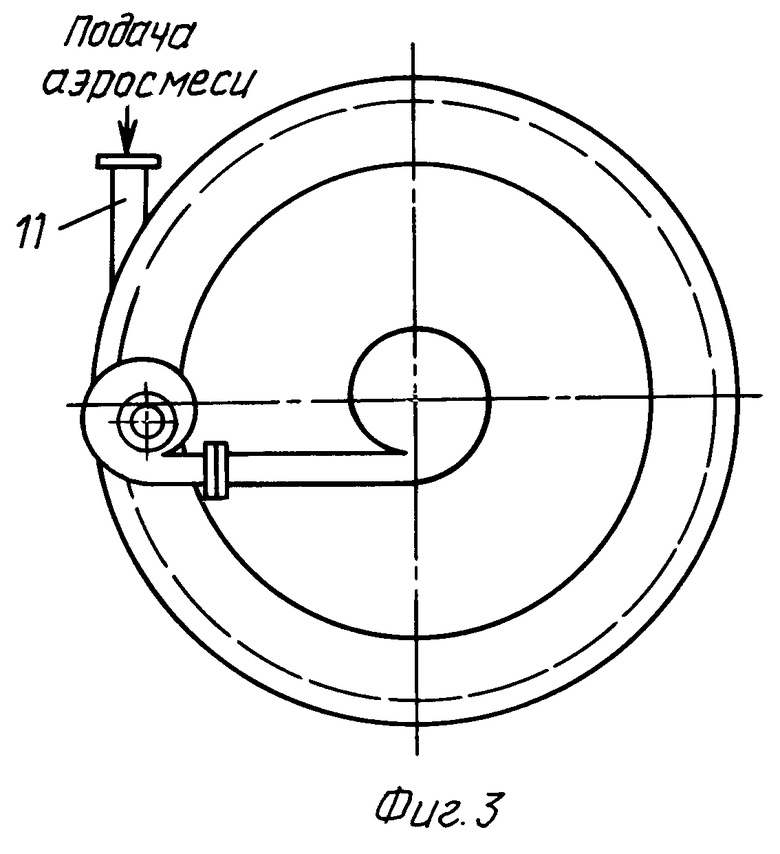

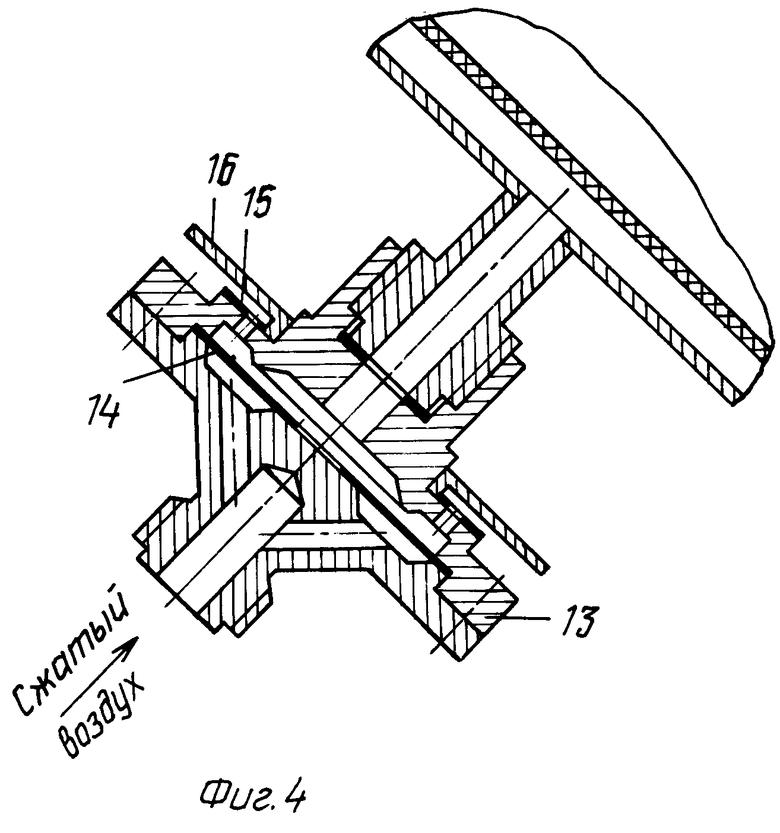

На фиг.1 схематически изображен общий вид прототипа; на фиг.2 - общий вид устройства для осаждения многофракционных сыпучих материалов; на фиг.3 - то же, вид сверху; на фиг.4 – узел 12 фиг.2.

Устройство для осаждения многофракционных сыпучих материалов (см. фиг.2) включает осадитель, состоящий из крышки 1, корпуса 2 и аэроднища 3. Последовательно с осадителем соединен циклон 8 с шлюзовым затвором 7. Циклон с затвором установлен на крышке осадителя и соединен с полостью осадителя через разгрузочный патрубок 6.

На крышке осадителя закреплена обечайка 5, ограничивающая сепарационную зону. Сепарационная зона соединена с выходной улиткой 9 плавно суживающейся насадкой 10. Наличие такой насадки позволяет поддерживать расчетную скорость воздушного потока по всей высоте обечайки 5, где происходит осаждение основной части порошка, в том числе и мелкой его фракции. Таким образом, при сохранении в целом габаритов устройства увеличивается высота сепарационной зоны, а следовательно, уменьшается унос транспортируемого порошка.

В верхней части корпуса 2 имеется (см. фиг.3) входной патрубок 11, обеспечивающий тангенциальный ввод аэросмеси в осадитель. Причем входной патрубок расположен под разгрузочным патрубком 6 (фиг.2), что обеспечивает возврат порошка из циклона 8 непосредственно в поток входящей в осадитель аэросмеси.

Аэроднище 3 представляет собой усеченный конус, снабженный резиновой газораспределительной перегородкой 4, у которой имеются отверстия, раскрывающиеся только после надувания. Газораспределительная перегородка предназначена для сводообрушения и придания порошку текучести при выгрузке. Пространство между корпусом днища и газораспределительной перегородкой разделено на три горизонтальные секции, в каждую из которых предусмотрена периодическая подача сжатого воздуха в заданной последовательности. Периодичность и продолжительность подачи сжатого воздуха определяется опытным путем в зависимости от свойств порошка.

Для стравливания воздуха из-под газораспределительной перегородки после прекращения подачи сжатого воздуха и для предотвращения подсоса атмосферного воздуха при появлении разрежения внутри осадителя, когда проводится операция пневмотранспорта порошка, в каждой секции аэроднища предусмотрен запорно-стравливающий клапан 12.

Запорно-стравливающий клапан (см. фиг.4) представляет собой разъемный корпус 13, в котором, кроме отверстия для подачи сжатого воздуха, имеются выхлопные отверстия, предназначенные для выпуска сжатого воздуха из-под газораспределительной перегородки после прекращения его подачи. В разъеме корпуса 13 по периферии зажата мембрана 14, которая при подаче сжатого воздуха в аэроднище прогибается и перекрывает выхлопные отверстия, а после прекращения подачи воздуха возвращается в исходное положение, закрывая отверстия для подачи сжатого воздуха и открывая выхлопные отверстия.

На выхлопных отверстиях свободно лежит диафрагма 15, которая не препятствует выпуску сжатого воздуха из-под газораспределительной перегородки в атмосферу, но перекрывает отверстия при возникновении в осадителе разрежения. Этим предотвращается подсос атмосферного воздуха во время транспортировки, а следовательно, повышенный унос порошка.

Для предотвращения чрезмерного отхода диафрагмы при стравливании воздуха на корпусе установлен дисковый ограничитель 16.

Устройство для осаждения многофракционных сыпучих материалов работает следующим образом.

При транспортировании аэросмесь сыпучих материалов по тангенциальному входному патрубку 11 (фиг.3) поступает в кольцевое пространство между корпусом 2 (фиг.2) и обечайкой 5. В этом пространстве аэросмесь теряет скорость и опускается вниз в основное пылеосадительное пространство, где скорость воздуха достигает минимальной величины и основная часть транспортируемого материала оседает. Воздух вместе с неосевшими частицами порошка поступает в сепарационную зону и поднимается вверх. В этой зоне расчетная скорость воздуха меньше скорости витания минимальной частицы. Поэтому здесь также продолжается процесс осаждения частиц. Однако из-за завихрений и турбулентного движения в этой зоне не все частицы выпадают из потока воздуха. Часть их (около 1%) поступает в плавно суживающуюся насадку (т.е. в зону повышенных скоростей) и выносится вместе с воздухом через выходную улитку 9 из осадителя в циклон, где происходит дополнительная очистка воздуха от взвешенных частиц. Воздух из циклона поступает в систему окончательной очистки, а уловленный порошок шлюзовым затвором 7 непрерывно возвращается в осадитель через патрубок 6, подхватывается потоком аэросмеси, распределяется по всему объему осадителя и осаждается вместе с основным потоком. Во время транспортирования сжатый воздух в аэроднище не подается, выхлопные отверстия запорно-стравливающего клапана перекрыты диафрагмой 15.

После завершения операции транспортирования устройство для осаждения многофракционных сыпучих материалов служит расходной емкостью этих материалов в технологической линии приготовления СТРТ. При этом шлюзовой затвор циклона останавливают, а в секции аэроднища для облегчения выгрузки порошка через запорно-стравливающие клапаны по заданной программе подается сжатый воздух.

Размещение разгрузочного патрубка с установленным на нем циклоном и шлюзовым затвором над входным патрубком позволяет распределять возвращаемый из циклона порошок по всему осадителю, а следовательно, уменьшить расфракционирование порошка.

Соединение обечайки, ограничивающей сепарационную зону, с выходной улиткой осадителя плавно суживающейся насадкой позволяет удалить зону повышенных скоростей воздуха из сепарационной зоны, а следовательно, уменьшить унос порошка.

Наличие в запорно-стравливающем клапане выхлопных отверстий, перекрытых свободнолежащей диафрагмой, и защемленной по контуру мембраны, перекрывающей при подаче сжатого воздуха выхлопные отверстия и освобождающей их при стравливании сжатого воздуха, позволяет уменьшить унос порошка и предотвратить разрывы газораспределительной перегородки во время транспортирования порошка в осадитель.

Опытно-промышленный образец предлагаемого устройства для осаждения многофракционных сыпучих материалов прошел испытания в промышленных условиях с положительными результатами. В дальнейшем предполагается использовать его в пневмотранспортных установках на производствах СТРТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| УСТАНОВКА ДЛЯ СУШКИ И СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 1969 |

|

SU234230A1 |

| Установка для пневматического транспортирования сыпучего материала | 1986 |

|

SU1549884A1 |

| Роторный питатель нагнетательной пневмотранспортной установки | 1983 |

|

SU1098886A1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| Подъемник для сыпучих материалов | 1979 |

|

SU781162A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

Изобретение относится к пневматическому транспорту сыпучих материалов. Устройство содержит осадитель, имеющий корпус, входной патрубок, крышку, секционное аэроднище и обечайку, ограничивающую сепарационную зону, соединенный с осадителем через улитку отсоса циклон со шлюзовым затвором, разгрузочный патрубок которого сообщается с полостью осадителя, а также линию подачи сжатого воздуха в каждую секцию аэроднища. Разгрузочный патрубок шлюзового затвора введен в крышку осадителя над входным патрубком, а обечайка, ограничивающая сепарационную зону, соединена с улиткой отсоса плавно сужающейся конусной насадкой. Каждая секция аэроднища в месте соединения с линией подачи сжатого воздуха снабжена запорно-стравливающим клапаном. Упомянутый клапан состоит из разъемного корпуса, имеющего выхлопные отверстия, соединяющие секции аэроднища с атмосферой, свободноприлегающей диафрагмы, перекрывающей выхлопные отверстия во время транспортировки порошка, и мембраны, перекрывающей выхлопные отверстия во время подачи воздуха в аэроднище, причем мембрана защемлена по периферии и имеет центральное отверстие. Изобретение обеспечивает уменьшение уноса транспортируемой смеси порошков и сохранение фракционного состава. 1 з.п. ф-лы, 4 ил.

| Трехфазный преобразователь переменного напряжения в постоянное | 1983 |

|

SU1145432A1 |

| DE 10024428 А1, 22.11.2001 | |||

| US 4599016 А, 08.07.1986 | |||

| Устройство для разделения многокомпонентной аэроматериальной смеси | 1988 |

|

SU1698158A1 |

| ^^ОРСОЮЭЦДЯ•rtwj! j | 0 |

|

SU391976A1 |

Авторы

Даты

2004-04-10—Публикация

2002-10-14—Подача