4:

сг

00

00

1

Изобретение относится к строительным материалам и может быть использовано в технологических линиях производства древесностружечных плит.

Известна пресс-масса для изготовления древесностружечных плит, включающая древесные частицы и связующее lj .

Однако изготовление древесностружечных плит на фенолформальдегидных смолах осложнено дефицитностью и высокой стоимостью фенола. Кроме того, неполная поликонденсация фенолформальдегидного связующего в условиях изготовления древесностружечных плит не обеспечивает плитам высоких Водостойких и прочностных свойств, для их получения необходимо увеличить продолжительность прессования, что нетехнологично

Известна пресс-масса для изготовления древесностружечных плит, включающая древесные частицы, карбамидоформальдегидное связующее и отвердитель 2.

Недостатками известной прессмассы являются низкие физико-механические показатели плит и токсичность их вследствие недостаточно

146832

глубокого ппоцесса поликонденсации связующего.

Цель изобретения - улучшение физико-механических показателей плит 5 и снижение их токсичности путем углубления процесса поликонденсации связующего.

Поставленная цель достигается тем, что пресс-масса дополнительно 10 содержит сложный эфир карбамида и гликоля при следующем соотношении компонентов, мас.%:

Древесные частицы 83,5-86,0 Карбамидоформальts дегидное связующее 6,5-7,5 Сложный эфир карбамида и гликоля 6,5-7,3 Отвердитель 1,0-1,5 В качестве гликоля используют 0 низкомолекулярные многоатомные спирты.

Конденсацию карбамида с гликолем осуществляют при соотношении амина S и гидроксила 2:1 в течение 3090 мин и температуре l60-130 C,

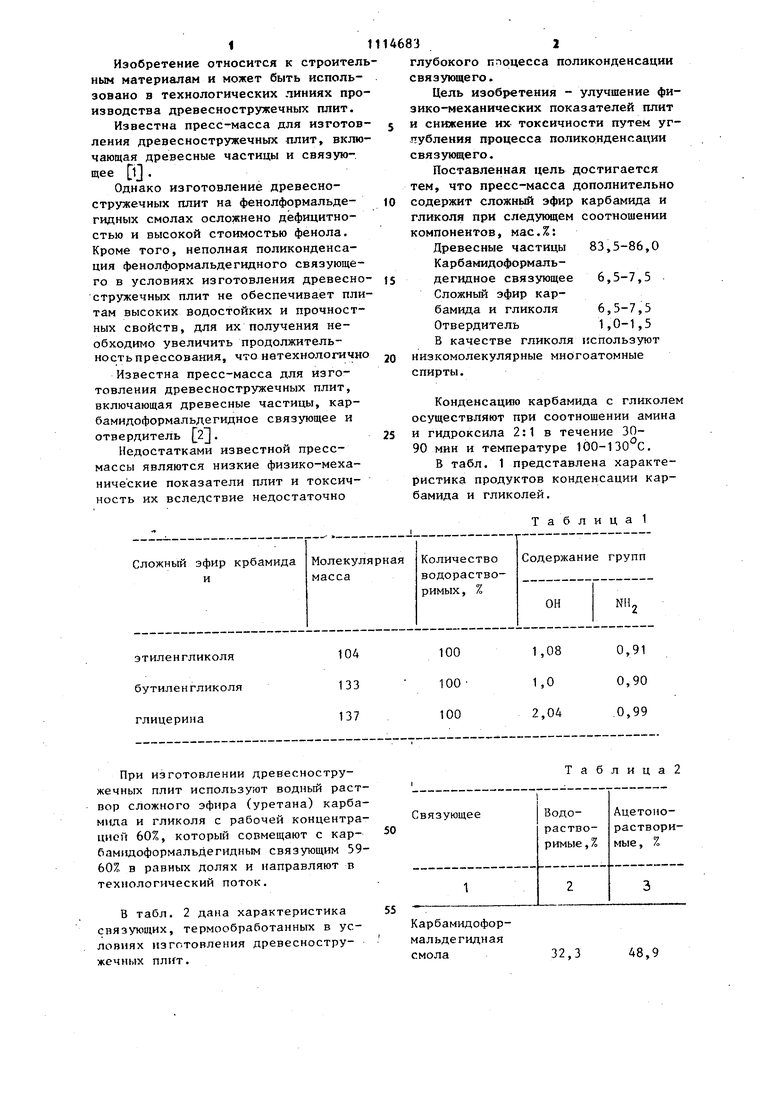

В табл. 1 представлена характеристика продуктов конденсации карбамида и гликолей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| Пресс-масса для изготовления древесностружечных плит | 1989 |

|

SU1742292A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2068856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422267C1 |

| МОДИФИКАТОР-ОТВЕРДИТЕЛЬ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ ПОНИЖЕННОЙ ТОКСИЧНОСТИ | 2020 |

|

RU2739985C1 |

| ИМПРЕГНИРОВАНИЕ ГИБРИДНЫМИ СМОЛАМИ | 2009 |

|

RU2475506C2 |

| Способ получения плитных материалов на основе растительного сырья и бифункциональных синтетических связующих | 2016 |

|

RU2694748C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| Композиция для древесно-стружечных плит | 1990 |

|

SU1812197A1 |

1. ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающая древесные частицы, карбамидоформальдегидное связующее и отвердитель, отличающая ся тем, что, с целью улучшения физикомеханических показателей плит и снижения их токсичности путем углубления процесса поликонденсации связующего, она дополнительно содержит сложный эфир карбамида и гликоля при следующем соотношении компонентов, мас.%: Древесные частицы 83,5-86,0 Карбамидоформальдегидное связующее 6,5-7,5 Сложный эфир карбамида и гликоля 6,5-7,5 i Отвердитель 1,0-1,5 2. Пресс-масса по п. 1, о т л и(Л ч а ЮЩ а я с я тем, что в качестве гликоля используют низкомолекулярные многоатомные спирты.

При изготовлении древесностружечных плит используют водный раствор сложного эфира (уретана) карбамида и гликоля с рабочей концентрацией 60%, который совмещают с карбамидоформальДегидным связующим 5960% в равных долях и направляют в технологический поток.

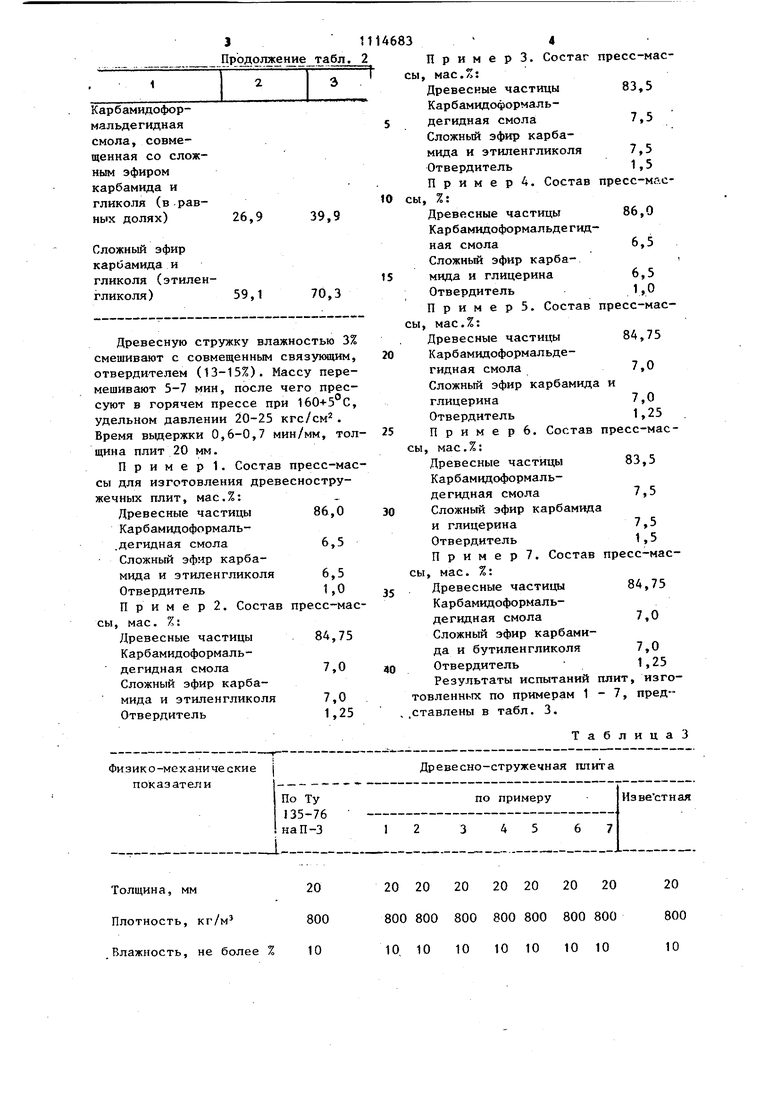

В табл. 2 дана характеристика СПЯЗУЮИ1ИХ, термообработанных в условиях изготовления древесностружечных плит.

Таблица2

32,3

48,9 Продолжение табл Карбамидоформальдегиднаясмола, совмещенная со сложным эфиром карбамида и гликоля (в равных долях) Сложный эфир карбамида и гликоля (этиленгликоля) Древесную стружку влажностью 3 смешивают с совмещенным связукядим отвердителем (13-15%). Массу пере мешивают 5-7 мин, после чего прес суют в горячем прессе при удельном давлении 20-25 кгс/см. Время выдержки 0,6-0,7 мин/мм, то щина плит 20 мм. Пример 1. Состав пресс-ма сы для изготовления древесностружечных плит, мас.%: Древесные частицы 86,0 Карбамидоформаль.дегидная смола6,5 Сложный эфир карбамида и этиленгликоля 6,5 Отвердитель1,0 П р и м е р 2. Состав пресс-ма сы, мае. %: Древесные частицы 84,75 Карбамидоформальдегидная смола7,0 Сложный эфир карбамида и этиленгликоля 7,0 Отвердитель1 25

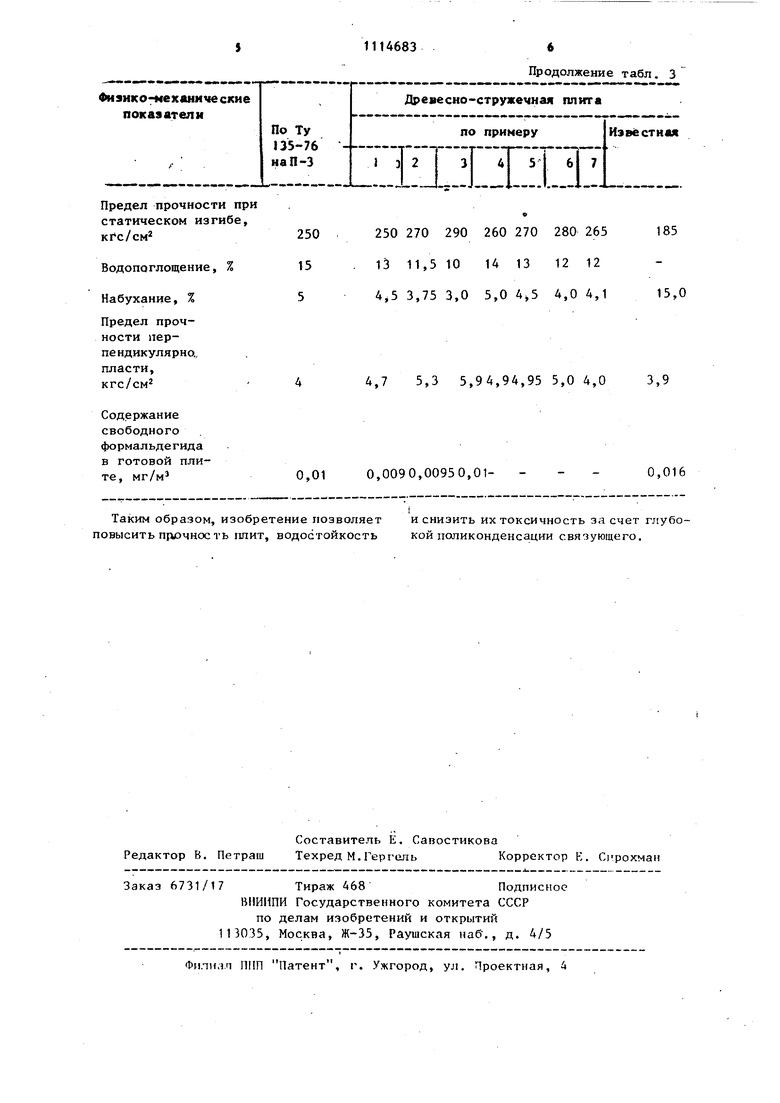

Физико-механические

Толщина, мм20

Плотность, кг/м 800 Влажность, не более % 10

ТаблицаЗ Древесно-стружечная плита

20 20 20 20 20 20 20 20 800 800 800 800 800 800 800 800 10 10 10 10 10 10 10 10 4 Примерз. Состаг пресс-масмас.%: Древесные частицы 83,5 Кар б амидоформал ьдегидная смола7,5 Сложный эфир карбамида и этиленгликоля 7,5 Отвердитель1,5 П р и м е р 4. Состав пресс-мас%:Древесные частицы 86,0 Карбамидоформальдегидная смола6,5 Сложный эфир карба- МИДа и глицерина 6,5 Отвердитель1,0 П р и м е р 5. Состав пресс-масмас.%: Древесные частицы 84,75 Карбамидоформальдегидная смола7,0 Сложный эфир карбамида и глицерина7,0 Отвердитель1,25 Примерб. Состав пресс-масмас.%: Древесные частищ 1 83,5 Карбамидоформальдегидная смола7,5 Сложный эфир карбамида и глицерина7,5 Отвердитель1,5 П р и м е р 7. Состав пресс-масмае. %: Древесные частицы 84,75 Карбамидоформальдегидная смола7,0 Сложный эфир карбамида и бутиленгликоля 7,0 Отвердитель 1 25 Результаты испытаний плит, изголенных по примерам 1 - 7, предвлены в табл. 3.

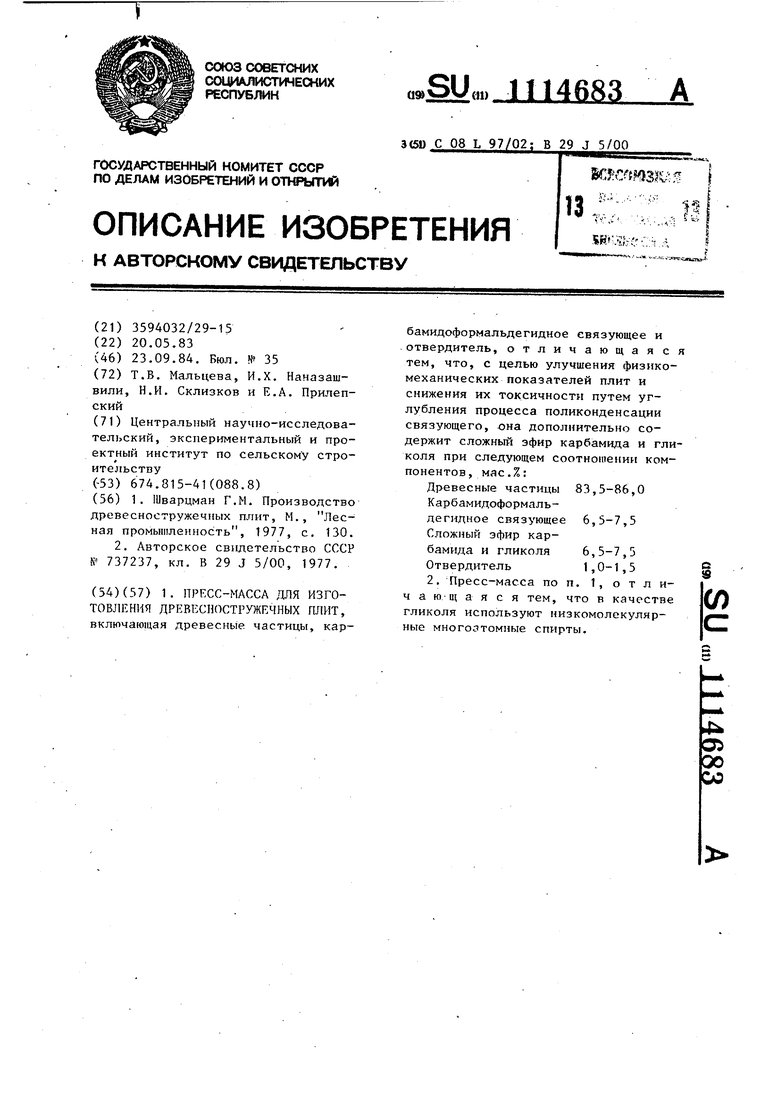

Физико-механические показатели

По Ту

135-76

иаП-3 Предел прочности при статическом изгибе, Водопоглощение, % Набухание, % Предел прочности перпендикулярно,, пласти, кгс/см Содержание свободного формальдегида в готовой пли0,01 0,0090,009 те, мг/м Таким образом, изобретение позволяет повысить niu)4HOCTb плит, водостойкость

11146836

Продолжение табл, 3 Древесно-стружечная плита

Известная

по примеру

ПГШ..

3 2 250 270 13 11,5 3,75 4,7 5,3 290 260 270 280 265 10 14 13 12 12 3,0 5,0 4,0 4,1 5,94,94,95 5,0 4,0 3,9 50,01и снизить их токсичность за счет глубокой поликонденсации связующего.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шварцман Г.М | |||

| Производство древесностружечных плит, М., Леснал промышленность, 1977, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стружечно-клеевая композиция | 1977 |

|

SU737237A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-09-23—Публикация

1983-05-20—Подача