2. Устрдаство по п. 1, о т п и ч а ю -камерой, установленной между рабочей камещ е е с я тем, что, с целью повышениярой и камерой высокого давления и

производительности путем уменьшения време-соединенной с этими камерами через

ни обработки, оно снабжено дополнительнойклапаны.

II14706

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ градуировки вакуумметров | 1985 |

|

SU1290115A1 |

| Способ градуировки вакуумметров | 1987 |

|

SU1462131A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЧЕТЧИКА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2765146C1 |

| Способ динамической градуировкиВАКууММЕТРОВ АбСОлюТНОгО дАВлЕНия | 1976 |

|

SU823916A2 |

| СПОСОБ ДИНАМИЧЕСКОЙ ГРАДУИРОВКИ ВАКУУММЕТРОВ | 1997 |

|

RU2190200C2 |

| Способ динамической градуировки вакуумметров | 1982 |

|

SU1275243A1 |

| Способ градуировки вакуумметров | 1985 |

|

SU1394079A1 |

| Высоковакуумная система промышленных и лабораторных установок | 2022 |

|

RU2789162C1 |

| Масс-спектрометрическое устройство для диагностики плазмохимических процессов | 1990 |

|

SU1780131A1 |

| Способ градуировки вакуумметров | 1978 |

|

SU767592A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ГАЗОВОЙ СРЕДЕ; содержащее источник газа, камеру высокого давления, ра бочую камеру и систему откачки, соединенные через диаграмму последовательно, с т. л и ч аю щ е е с я тем, что, с целью повышения точности поддержания заданного давления, газа, камера высокого давления снабжена приводом перемещения, а ее стенки выполнены в ввде гибкой оболочки, кинематически свя-. занной с приводом перемещения.

Изобретение относится к вакуумной технике и может быть использовано в устройствах для создания химически активной среды с контролируемым низким (меньше 1000 Па) давлением, например плазмо-химических.

Особенности плазмо-химической технологии заключаются в следующем: малое время рабочего цикла (меньше 10 мин); требование к поддержанию заданного давления технологического газа с точностью не хуже 410%; высо кая химическая активность технологического газа, особенно его плазмы; присущие плазмохимической технологии сорбционные процессы, приводящие к возникновению в рабочей камере дополнительных элементов поглощения технологического газа с относительно высокой и непостоянной во времени быстротой откачки. Высокая химическая активность технологического газа и наличие дополнительных злементов поглощения (имеющих неконтролируемую быстроту откачки) препятствуют получению в рабочей камере заданного уровня давле}П1я технологического газа с требуемой точностью.

Известно устройство, предназначенное для точного воспроизведения давления.

Такое устройство состоит из. трех камер (камера высокого давления, рабочая камера и камера низкого давления, связанная с вакуумным насосом), соединенных через диафраму последовательно через входную и выходную диафрагмы заданной проводимости.

Устройство работает по принципу редукции давления, когда давление в рабочей камере прямо пропорционально давлению в камере высокого давления, а коэффициентом поропс циональности являетс;я отношение проводимостей ВХОД1ЮЙ и выходной диафрагм 1.

Недостатком указанного устройства при использовании его в плазмо-химических технологических установках является нарушение пропорциональности между давлениями технологического газа в камерах высокого давления и рабочей из-за наличия в последней неконтро.афусмых сорбционных процессов, а также большое (больше 1 мин) время выхода устройства в рабочий режим.

Наиболее близкой по технической сущности к изобретению яв.ляется установка высокочастотного катодного иапьшения, содержащая источник газа, камеру высокого давления, .рабочу камеру и систему откачки, соединенные через диафрагму последовательно, что позволяет стабилизировать в рабочей камере давление неагрессивных газов по показанию вакуум- метра при проведеиии длительных процессов 2

Недостатками известной установки при использовании ее для плазмо-химических процессов с малым (менее 10 мин) временем одного цикла являются большое (больше 1 мии) время выхода в рабочий режим, а также зависимость давления в рабочей камере от нестабильности показаний, вакуумметра из-за действия на вакуумметр химически активного технологического газа и его плазмы.

Цель изобретения - повышение точности поддержания заданного давления газа и повышение производительности путем уменьшения времени обработки.

Поставленная цель достигается тем, что в устройстве для обработки изделий в газо ой среде, содержащем источник газа камеру высокого давления, рабочую камеру и систему откачки, соединенные через, диафрагму последовательно, камера в-ысокого давления снабжена приводом перемещения, а ее стенки выполнены в виде гибкой оболочки, кинематически связанной с приводом перемещения.

Кроме того, устройство снабжено дополнительной камерой, установленной между рабочей камерой и камерой высокого давления и соединенной с этими камерами через клапаны.

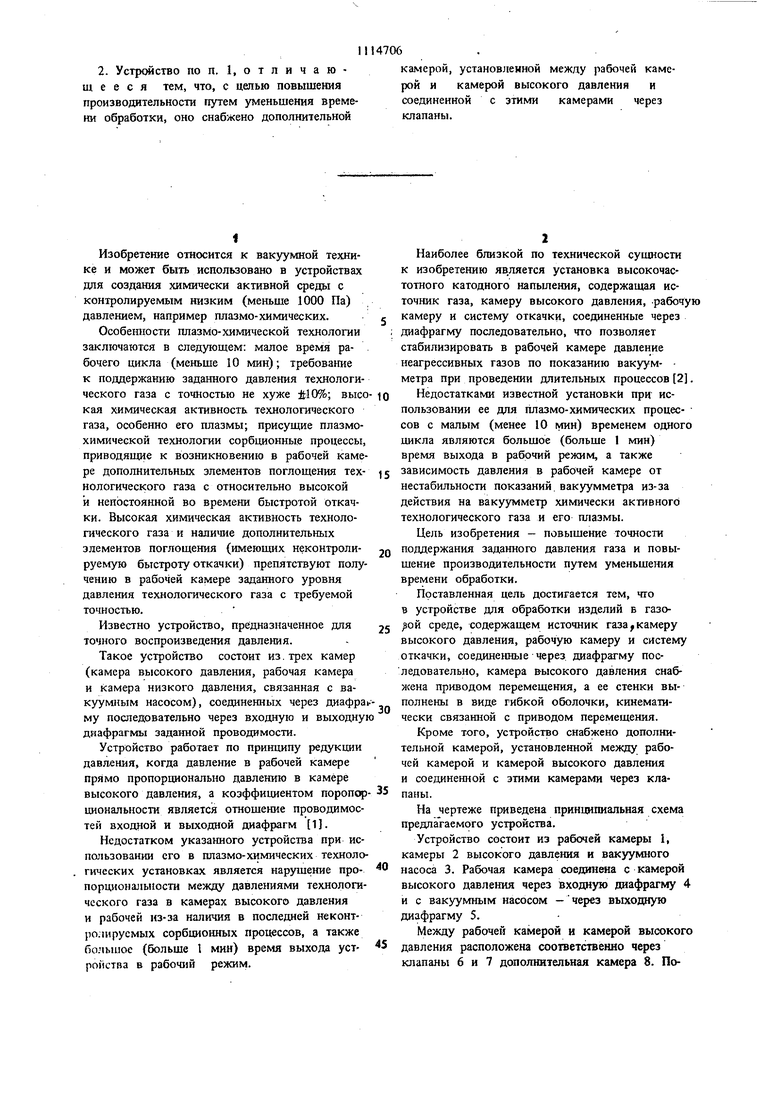

На чертеже приведена принципиальная схема предлагаемого устройства.

Устройство состоит из рабсней камеры 1, камеры 2 высокого давления и вакуумного насоса 3. Рабочая камера соединена с камерой высокого давления через входную диафрагму 4 и с вакуумным насосом - через выходную диафрагму 5.

Между рабочей камерой и камерой высокого давления расположена соответственно через клапаны 6 и 7 дополнительная камера 8. Последовательно с входной и выходной диафрагмами установлены клапаны 9 и 10 соответственно. Между рабочей камерой и вакуумным насо сом в обход выходной диафрагмы с клапаном установлен кланан 11. Вакуумный насос соеди нен с устройством 12, предназначенным для нейтрализации химически активного технологического газа. Стенки камеры высокого давления выполнены (полностью или частично) в виде гибкой оболочки 13, связанной с перемещающим ее приводом 14 перемещения. К камере высо кого давления через клапан 15 подсоединена пиния высокого давления технологического газа. К рабочей камере и камере высокого давления подсоединены йакуумметр 16 и манометр 17 соответственно. Устройство работает следующим образом. Через загрузочное устройство (не пока.зано) в рабочую камеру 1 закладывают обрабатываемые изделия, после чего камера 1 уплотняется. При первом запуске устройства в работу (или после долгого перерыва в работе все камеры (1, 2 и 8) откачиваются вакуумным насосом 3 при закрытом клапане 15 и открытых 6, 7, 9, 10 и 11. По заверщению откачки клапаны 7, 9 и 11 перекрываются (вакуумный насос 3 при зтом не выключается) и камера 2 высокого давления вместе с дополнительной камерой 8 наполняется через клапаны 15 и 6 соответственно технологическим газом до некоторого заранее расстичанного давления Р2(0), зависящего от характеристик всей системы. Первоначальное наполнение камеры 2 высокого давления, а в последующем и ее пополнение .ведут при нейтральном положении привода 14 перемещения, что обеспечивает, возможность как увеличения, так и уменьшения о&ьема рабочей камеры 2. По заполнении камер 2 и 8 клапаны 6 и 15 закрывают, после чего устройство готово к работе. С целью максимально быстрого (10с) создания требуемого давления Р технологического газа в рабочей камере 1 открывгпот клапан 7. Открытие клапана 7 приводит к то му, что давление технологического газа в рабочей камере 1 за счет его перетекания из дополнительной камеры 8 резко возрастает от нуля до величины Р (О) РЛО) - Pj(0) Vj/ (V, - Vg) .(1) где V - объем рабочей камеры 1; VQ - объем дополнительной камеры 8. Из уравнения (1) следует, что для того, чтобы. Р (О) Р,, требуемому значению необходимо вьшолнение следующего условия: Pj(0) р, (у,+Vg)/Va .(2) Таким образом, уравнение (2) позволяет рассчитать начальное давление технологического газа Pi2 (О) в камере 2 высокого давления. Для того, чтобы предотвратить измене1ше давления и состава газа из-за возможных химических реакций и негерметичностей одновременно с открытием клапана 7 открывают клапаны 9 и 10. Открытие клапанов 9 и 10 приводит к возникновению в рабочей камере 1 потока технологического газа, идущего из камеры 2 высокого давления в вакуумный насос 3. Наличие этого потока приводит к . созданию в рабочей камере 1 некоторого постоянного по своей величине давления Р (1) технологического газа, определяемого динамическим режимом равновесия, причем P/d) .. Р(0) Cg,/C,,(3) где CBX - проводимость входной диафрагмы 4; Cg(- проводимость диафрагмы 5. При условии, что Vg4y,Wg) с,,/ с легко обеспечить, чтобы и начальное давление Р (О) и установившееся в динамическом режиме давление Р (1) бьши равны между собой, а с учетом уравнения (2) Р, Р, (О) Р, (1),(5) Таким образом, правильный выбор величин Р2(О), У , Vg , Cg и С( обеспечивает поддержание давления технологического газа в рабочей камере 1 на постоянном уровне Р, а предлагаемый метод подачи газа резко (более чем в 100 раз) сокращает время установле1шя в рабочей камере зтого давления. Из изложенного следует, что в рабочей камере 1 имеет место динамическое равновесие давления техиологич(гского газа с козффициентом газообмена К, причем К . Сбад/V, .(6) Таким образом, перед началом плазмохимического процесса в рабочей камере 1 создано и непрерывно поддерживается на постоянном уровне с высокой степенью точности требуемое давление технологического газа, определяемое в соответствии с уравнением (3). Наличие в рабочей камере 1 стабильного во времени и и требуемого технологией по величине давления газа позвол;.ет перед началом плазмохимического процесса провести (в случае необходимости) регулировку отсчета вакуумметра 16 с целью компенсации ухода его характеристики под действием химически активного технологического газа. После регулировки отсчета вакуумметра 16 начинают плазмохимическую обработку изделий, загруженных в рабочую камеру 1. Плазмохими$11ческая обработка заключается в воздействии на поверхность загруженных изделий потока высокоэнергеп«еских ионов технологического газа, вырабатываемых специальным источником ионо Работа источника ионов приводит к возникиове нню в рабочей камере 1 дополнительного элемента поглощения технологического газа, дейст вие Которого основано на иошго-сорбционных процессах. Быстрота откачки этого дополни тельного элемента газопоглоще1П1Я по абсолютной величине сравнима с проводимостью выход ной диафрагмы 5 и непостоянна во времени. С учетом действия дополнительного элемента газопоглошения зависимость от времени давления Р (t) в рабочей камере 1 будет определяться следующим соотношением: Р, (t) Р. (0) Сох / ICftwx S(t), (7) где S(t) - быстрота откачки дополнительного элемента газопоглощения, обусловленного работой источника ионов, зависящая от времени Как следует из уравнения (7), после включения источника ионов давление в рабочей камере 1 резко падает относительно требуемог технологией уровня, определяемого уравнением (1) или (3). . С целью стабилизации давления технологического газа в рабочей камере 1 при работе источника ионов предлагается следующее. По разностному сигналу от вакуумметра 16 (разность сигналов между наперед заданным и мгновенным значениями давления) привод 14 перемещения начинает перемещать гибкую оболочку 13 камеры 2 высокого давления, изменяя как объем камеры 2, так и давление технологического газа в ней. При этом можно записать P(t) (i) Cg /lCBbix +S(t)l,(8) где P (t) - давление в камере 2 высокого давления, изменяемое во времени с помощью привода 14 перемещения. С помощью системы автоматического регу лирования, содержащей вакуумметр 16 и привод 14 перемещения, можно обеспечить P2.(t)/P2(P) S(t).(9) При этом условии уравнение (8) можно записать в виде P,(t) - Р2{0) . , Из уравнения (10) следует, что давление технологического газа в рабочей камере 1 остается на том же уровне, который был задан до включения источника ионов в соответствии с уравнением (3). После завершения процесса плазмохимическо отработки и выключения источника ионов клапаны 7 и 9 закрываются, а клапан 11 открывается для быстрого освобождения рабочей камеры 1 от технологического газа. Одновременно привод 14 перемещения, а 31йчит и объем камеры 2 высокого давления перево дятся в исходное нейтральное положение. После откачки рабочей камеры 1 клапаны 10 и 11 закрываются и через загрузочное устройство производится замена обрабатываемых изделий на новые с последующим уплотнением рабочей камеры 1. Второй цикл работы идет далее в следующей последовательности: подпитка (в необходимости) камеры 2 высокого давления до давления Р2(О); открытие клапанов 10 и 11 для откачки из рабочей камеры 1 воздуха; закрытие клапанов 10 и 11; кратковременное открытие клапана 6; одновременное открытие клапанов 7, 9 и 10 с последующей регулировкой (калибровкой) вакуумметра 16; включение ионного источника с одновременным запуском системы -автоматического регулирования давления технологического газа в рабочей камере 1; прекращение процесса плазмохимической обработки (выключение ионного источника) и закрытие клапанов 7 и 9; открытие клапана 11 для быстрого освобождения рабочей камеры 1 от технологического газа; закрытие клапанов 10 и 11 и замена обрабатываемых изделий. После смены обрабатываемых изделий цикл повторяется. Предлагаемое устройство обеспечивает точное поддержание давления технологического газа в рабочей камере 1 как при выключенном, так и при включенном источнике ионов, при этом постоянная времени установления стационарного давления в рабочей камере 1 существенно уменьшена по сравнению с известным устройством с величины V / Cg до величины V /С где С; - проводимрстъ клапана 7 в открытом состоянии (С::;/С 100). Таким образом, предлагаемое техническое решение позволяет повысить стабильность давления технологического газа при проведении плазмохимических процессов, а также снизить затраты времени на вспомогательные операции и тем самым повысить производительность всего устройства при одновременном повыщении воспроизводимости его характеристик, особенно при циклическом режиме работы. Экспериментальная проверка полностью подтвердила работоспособность предлагаемого устройства для создания -технологической газовой среды с низким контролируемьпи давлением. Использование устройства наиболее целесообразно в плазмохимических установках

711147068

циклического действия, где требуется высокая(р 1000 Па), активность которой усугублястепень точности поддержания .постоянствается необходимостью использования мощных

давления химически активной газовой средыионных источников.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для динамической градуировки вакуумметров абсолютного давления | 1977 |

|

SU640160A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , 2 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1984-09-23—Публикация

1983-01-19—Подача