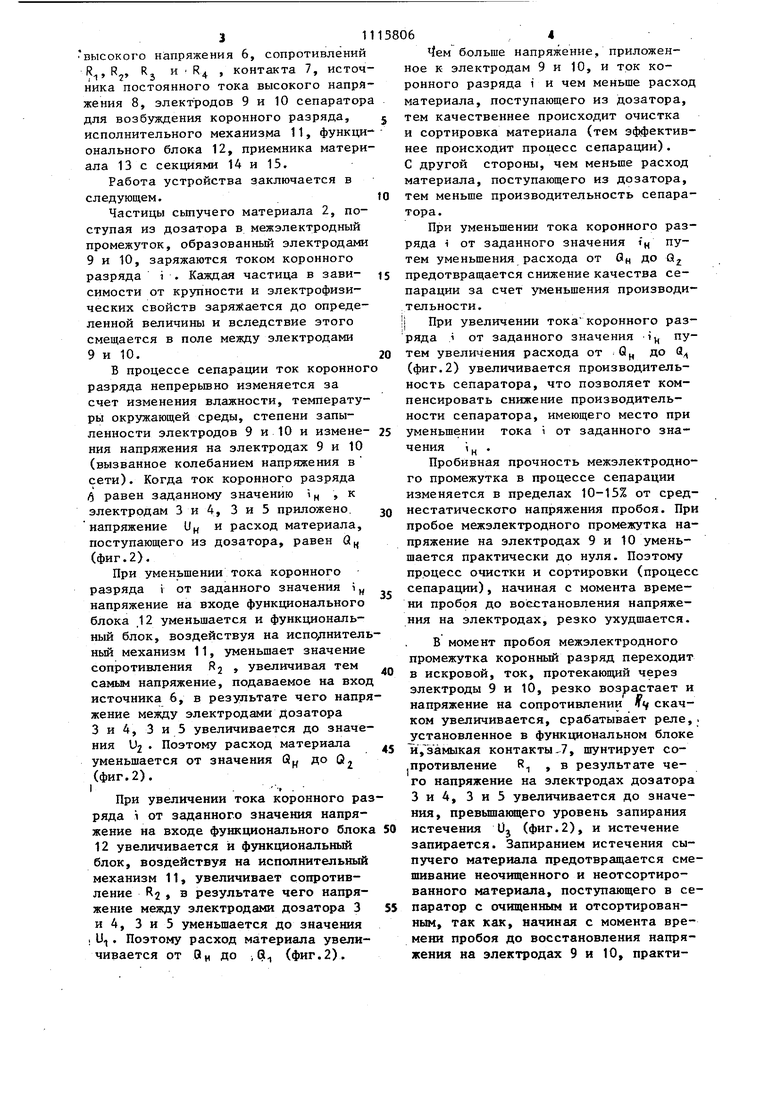

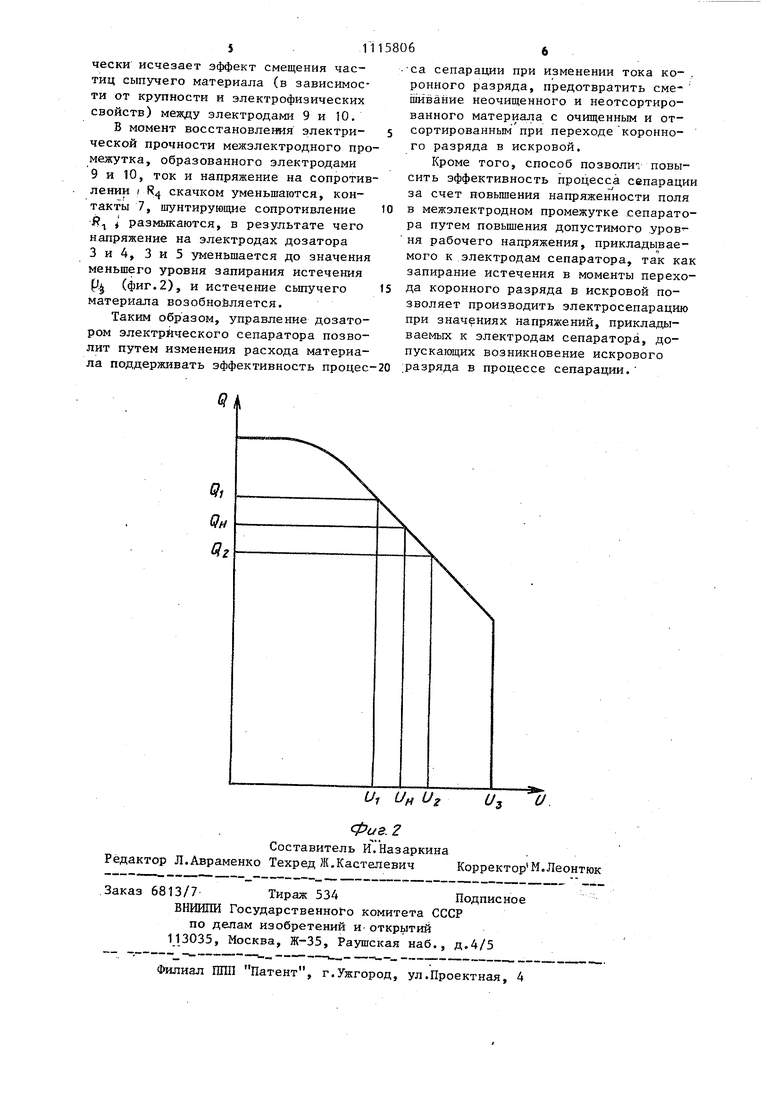

Изобретение относится к дозированию материалов, подлежащих очистке, сортировке и разделению на электрическом сепараторе. Известен способ управления процес сом разделения сыпучих материалов, в котором материал из дозатора, поступая в межэлектродный промежуток, заряжается и смещается в поле между электродами. Причем эффективность процесса сепарации улучшается с увеличением напряженности поля в межэлектродном промежутке, так как сила, смещающая частицы сыпучего материала в поле, пропорциональна квадрату напряженностиполя l . Однако предельно возможные значения напряженности поля в межэлектродном промежутке ограничены пробивной прочностью межэлектродного промежутка, так как каждый пробой межэлектродного промежутка вызывает резкое ухудшение качества.очищенного и отсортированного материала. Для предотвращения снижения качества очищенного и отсортированного материала необходимо запирать поток материала, поступающего из дозатора в момент возникновения искрового разряда между электродами. Известный способ управления дозированием сыпучих материалов обеспечивает вьщачу заданного расхода путем возбуждения в объеме сьтучего материала электри ческого поля определенной интенсивности, а выдачу заданной порции - пе риод1-гческим изменением параметров возбуждаемого электрического поля. В известном способе процесс дозировани осуществляется без корректировки параметров возбуждаемого электрическог поля с ходом следующих после дозирования технологических операций. Известен способ управления дозато ром электрического сепаратора, основанный на регулировании напряжения, посредством которого в объеме сьтуче го материала возбуждают электрическо поле по току. Сущность способа заключается в том что амплитуду напряжения регулируют пропорционально току, протекающему в объеме материала через электроды д затора, или по составляющим тока,про текающего в объеме материала через электрода дозатора, или среднему за время дозирования порции значению то ка 2. Однако известный способ управления не позволяет корректировать расход дозируемого материала с ходом следующей после дозирования технологической операции, в частности с ходом процесса электросепарации отдозированного сыпучего материала, так как величина тока, протекающего в объеме материала через электроды дозатора не зависит от режима работы электрического сепаратора. Поэтому, управляя дозатором ;электрического сепаратора, нельзя улучшить качество очищенного и отсортированного материала на электрическом сепараторе. В частности, нельзя предотвратить резкое снижение качества очищенного и отсортированного материала при смешивании неочищенного и неотсортированного материала, поступающего из дозатора, с очищенным и отсортированным, которое имеет место при возникновении искрового разряда между электродами электрического сепаратора. Цель изобретения - повышение эффективности процесса сепарации и предотвращение смешивания неочищенного и неотсортированного материала с очищенным и отсортированным. Поставленная цель достигается тем, что согласно способу управления дозатором электрического электродного сепаратора за счет регулирования напряжения, посредством которого в объеме сыпучего материала возбуждают электрическое поле по току, напряжение регулируют обратно пропорционально току, протекающему через электроды сепаратора, например току коронного разряда, причем при переходе коронного разряда в искровой напряжение увеличивают до значения, пре ышающего уровень запирания дозатора, в момент восстановления электрической прочности межэлектродного промежутка сепаратора напряжение уменьшают до значения, которое обеспечивает открытие дозатора. На фиг.1 представлена схема устройства для реализации способа, на фиг.2 - зависимость расхода сыпучего материала, истекающего из межэлектродного промежутка, образованного электродами 3, 4 и 5 от напряжения О между электродами 3 и 4,3 и 5. Устройство состоит из бункера 1 с сыпучим материалом 2 (фиг.1) электродов дозатора 3, 4 и 5, источника высокого напряжения 6, сопротивлений R, R, Rj и R , контакта 7, источника постоянного тока высокого напряжения 8, электродов 9 и 10 сепаратора для возбуждения коронного разряда, исполнительного механизма 11, функционального блока 12, приемника материала 13 с секциями 14 и 15. Работа устройства заключается в следующем. Частицы сьтучего материала 2, поступая из дозатора в межэлектродный промежуток, образованный электродами 9 и 10, заряжаются током коронного разряда i . Каждая частица в зависимости от крупности и электрофизических свойств заряжается до определенной величины и вследствие этого смещается в поле между электродами 9 и 10. В процессе сепарации ток коронног разряда непрерьшно изменяется за счет изменения влажности, температуры окружающей среды, степени запыленности электродов 9 и 10 и изменения напряжения на электродах 9 и 10 (вызванное колебанием напряжения в сети). Когда ток коронного разряда /5 равен заданному значению , к электродам 3 и 4, 3 и 5 приложено, напряжение и„ и расход материала, поступающего из дозатора, равен Oi (фиг.2). При уменьшении тока коронного разряда i от заданного значения i„ напряжение на входе функционального блока ,12 уменьшается и функциональный блок, воздействуя на испо/тнитель ный механизм 11, уменьшает значение сопротивления R2 , увеличивая тем самым напряжение, подаваемое на вход источника 6, в результате чего напря жение между электродами дозатора 3 и 4, 3 и 5 увеличивается до значения U2 . Поэтому расход материала уменьшается от значения Qj до Q (фиг.2). При увеличении тока коронного ра ряда i от заданного значения напряжение на входе функционального блок 12 увеличивается и функциональный блок, воздействуя на исполнительный механизм 11, увеличивает сопротивление 2 3 результате чего напряжение между электродами дозатора 3 и 4, 3 и 5 уменьшается до значения 1 и. Поэтому расход материала увеличивается от QH до ,8 (фиг.2). 1 6,4 Чем больше напряжение/приложенное к электродам 9 и 10, и ток коронного разряда i и чем меньше расход материала, поступающего из дозатора, тем качественнее происходит очистка и сортировка материала (тем эффективнее происходит процесс сепарации). С другой стороны, чем меньше расход материала, поступающего из дозатора, тем меньше производительность сепаратора. При уменьшении тока коронного разряда i от заданного значения IH путем уменьшения расхода от Оц до Q предотвращается снижение качества сепарации за счет уменьшения производительности. I При увеличении тока коронного разряда 1 от заданного значения путем увеличения расхода от Q до Q,, (фиг.2) увеличивается производительность сепаратора, что позволяет компенсировать снижение производительности сепаратора, имеющего место при уменьшении тока i от заданного значения 1 . Пробивная прочность межэлектродного промежутка в процессе сепарации изменяется в пределах 10-15% от среднестатическаго напряжения пробоя. При пробое межэлектродного промежутка напряжение на электродах 9 и 10 уменьшается практически до нуля. Поэтому процесс очистки и сортировки (процесс сепарации), начиная с момента времени пробоя до восстановления напряжения на электродах, резко ухудшается. В момент пробоя межэлектродного промежутка коронный разряд переходит в искровой, ток, протекающий через электроды 9 и 10, резко возрастает и напряжение на сопротивлении ч«/ скачком увеличивается, срабатывает реле,. установленное в функциональном блоке Ъ,замыкая контакты ,7, шунтирует со.противление R , в результате чего напряжение на электродах дозатора 3 и 4, 3 и 5 увеличивается до значения, превышающего уровень запирания истечения Uj (фиг.2), и истечение запирается. Запиранием истечения сыпучего материала предотвращается смешивание неочищенного и неотсортированного материала, поступающего в сепаратор с очищенным и отсортированным, так как, начиная с момента времени пробоя до восстановления напряжения на электродах 9 и 10, практически исчезает эффект смещения частиц сыпучего материала (в зависимости от крупности и электрофизических свойств) между электродами 9 и 10. В момент восстановления электрической прочности межэлектродного про межутка, образованного электродами 9 и 10, ток и напряжение на сопротив лении / R скачком уменьшаются, контакты 7, шунтирующие сопротивление f размыкаются, в результате чего напряжение на электродах дозатора 3 и 4, 3 и 5 уменьшается до значения меньшего уровня запирания истечения рл (фиг.2), и истечение сьшучего материала возобнойляется. Таким образом, управление дозатором электрического сепаратора позволит путем изменения расхода материала поддерживать эффективность процес са сепарации при изменении тока ко- . ройного разряда, предотвратить смешивание неочищенного и неотсортированного материала с очищенным и отсортированным при переходе коронного разряда в искровой. Кроме того, способ позволи-, повысить эффективность процесса сепарации за счет повышения напряженности поля в межэлектродном промежутке сепаратора путем повышения допустимого уров ня рабочего напряжения, прикладываемого к электродам сепаратора, так как запирание истечения в моменты перехода коронного разряда в искровой позволяет производить электросепарацию при значениях напряжений, прикладываемых к электродам сепаратора, допускающих возникновение искрового разряда в процессе сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления дозатором сыпучих материалов | 1983 |

|

SU1118861A1 |

| Способ управления дозированием диэлектрических сыпучих материалов | 1976 |

|

SU661517A1 |

| Коронирующий электрод электросепаратора | 1971 |

|

SU521016A1 |

| Бункер для сыпучих материалов | 1983 |

|

SU1161444A1 |

| Устройство управления дозатором сыпучих материалов | 1983 |

|

SU1139972A1 |

| Устройство для управления дозатором СыпучиХ МАТЕРиАлОВ | 1976 |

|

SU815508A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВОСПЛАМЕНЕНИЯ ПРОДУКТОВ НЕСГОРЕВШЕГО ТОПЛИВА В ЭЛЕКТРОФИЛЬТРЕ | 2017 |

|

RU2658186C1 |

| Способ измерения заряда материала | 1983 |

|

SU1170382A1 |

| Способ дозирования диэлектрических материалов | 1975 |

|

SU582459A1 |

| ГАЗОНАПОЛНЕННЫЙ ИСКРОВОЙ РАЗРЯДНИК | 2001 |

|

RU2208280C1 |

Q

QH Qz

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ электростатического разделения частиц | 1975 |

|

SU674795A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления дозированием сыпучих материалов | 1976 |

|

SU641407A1 |

Авторы

Даты

1984-09-30—Публикация

1983-02-17—Подача