Изобретение относится к технологии извлечения брома и может быть использовано в химической промышленности . Известен способ извлечения брома окислением рассола, содержащего бромиды, хлором с последующей десорб цией окисленного брома воздухом, очисткой бромовоздушной смеси от хлора и абсорбцией брома из бромовоз душной смеси водным раствором, содер жащим серную, соляную и бромистоводородную кислоты в присутствии сернистого ангидрида, вводимого в бромовоздушную смесь перед абсорбером. В результате абсорбции брома получают промежуточный продукт, содержащий мас.%: бромистоводородная кислота 12-20, соляная кислота серная кислота 8-16; и вода остальное. Полученный промежуточный проду окисляют газообразным хлором, отделяют и очищают часть содержащегося в нем брома в виде элементарного брома, экстрагируют оставшийся раст воренный бром 1,2-дибромпропаном, далее обрабатывают смесь брома с 1,2-дибромпропаном газообразным пропиленом. При этом происходит реакция пропилена с бромом и образуется 1,2-дибромпропан. Извлечение брома 98% СП. Недостатками этого способа являются многостаДийность и сложность процесса; значительные потери 1-2-д бромпр.опана, составляющие 1 ,21,4 кг/м; малая производительность оборудования; низкий выход брома из природного сырья, составляющий на разных заводах 44-84%; сложность очистки сточных вод и вентиляционных выбросов, содержащих 1,2-дибром пропан, t Известен также способ извлечения ,брома из хлорированного бромсодержа щего рассола путем экстракции брома керосином. При экстракции применяют соотношение керосин:хлорированный .рассол равное 1:10 по объем г реагентов. За один цикл экстракции извле кают до 50% брома, содержащегося в хлорированном рассоле. Бром отмываю от керосина раствором щелочи или известкового молока, а отмытьш кер син возвращают в процесс. Извлечен брома 50-60% С22. Недостатком этого способа являе трудность разделения смеси рассола 22 насыщенного бромом керосина, имеющих близкие плотности.. Кроме того, керосин бромируется в процессе экстракции, что ведет к образованию бромистых алкилов и повьшению плотности отработанного керосина, а это, в свою очередь, вызывает образование стойких эмульсий экстрагента в рассоле, в результате потерикеросина в процессе 1-2%. Пробромированный керосин в дальнейшем не используется и должен подвергаться уничтожению. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ извлечения брома из хлорированных бромсодержащих рассолов путем многоступенчатой экстракции его бромбензолом при объемном соотношении бромбензол:хлорированный рассол от 1 :12 до 1:35 и , объемной скорости от 3 до 30 4 с последующей отгонкой брома из смеси бромбензол - бром в присутствии воды при 100°С с получением элементарного брома и возвратом бромбензола на стадию экстракции. В этом способе степень извлечения брома из природного сырья достигает 98,2%, снижается удельный расход органического растворителя, повышается удельная производительность применяемого оборудования, сокращаются потери экстрагента, уменьшается число технологических стадий процес сокращается расход хлора на получение брома, снижаются потери брома -- до 1-2%, а также себестоимость получаемого элементарного брома СЗ. I Недостатком этого способа является сложность процесса, связанная с тем, что для достижения степени извлечения более 98% требуется 5 ступеней экстракции. Цель изобретения - упрощение процесса за счет сокращения числа ступеней экстракции с 5 до 2 при сохранении степени извлечения брома. Поставленная цель достигается тем, что согласно способу извлечения брома из хлорированных бромсодержащих рассолов, заключающимся в многоступенчатой экстракции .брома бромбензолом с последукяцей отгонкой брома из экстракта в присутствии водь и возвратом бромбензола на стадию экстракции, экстракцию ведут в присутствии роздуха при объемном соотношении

лорированньй рассол:воздух 1:(0,002,210).

При этом производительность при экстракции брома повышается в 2,5 аза (вместо 5 последовательно сое- 5 иненных экстракторов достаточно вух при одинаковой с прототипом степени извлечения брома).

Пример 1 .(по прототипу). становка для получения брома вклю- 10 чает в себя напорный бак для хлорированной буровой воды, содержащей 240 кг суммы солей, в основном хлоридов натрия и кальция, и 0,74 кг брома в 1 м с плотностью 1170 кг/м, tS пять последовательно соединенных экстракторов, сборников органического растворителя и отработанного рассола, нагревателя, испарителя, конденсатора и сборника элементарного 20 брома.

Хлорированную буровую воду из хлоратора цеха брома заливают в напорный бак, расположенный над установкой. Из напорного бака хлорированную буро-25 вую воду дозируют в первый экстрактор снизу под насадку. Экстракторы представляют собой стеклянные колонны диаметром 0,054 м и высотой 0,40 м с нижним сливом. В экстракторы зали- зо вают по 0,2-0,5 л бромбензола. Насадка в экстракторах - стружка из фторопласта-4. Проходя через слой бромбензола, рассол поднимается вверх и стекает по переливному устройству j, из верхней части первого экстрактора в нижнюю часть второго и так далее до пятого.

Через 2 ч раствор брома в бромбензоле сливают и анализируют на со- 0 держание брома. По содержанию брома в бромбензоле определяют степень извлечения брома. Параллельно выход, брома определяют по начальной и конечной концентрациям его в исходном и обработанном рассолах. - По расходам бромбензола и рассола определяют соотношение между ними и объемную скорость рассола. Раствор брома в бромбензоле заливают в испа- 50 ритель, состоящий из стеклянной колбы и колонны с насадкой. Насадка кольца из фторопласта-4 размером ,2 мм. Испаритель нагревают в водяной бане при 100°С и подают 55 в него водяной пар. Пары брома конденсируют в стеклянном холодильнике типа трубы в трубе и собирают в

сборник. Совместно с бромом-конденсируется вода. Бром из сборника помещают в мерный цилиндр и определяют его количество.. Опыты, проводят при 22°С, экстракторы работают в пленочном режиме в противотоке.

При пяти экстракторах извлечение брома достигает 98,4%, выход 98,2% при объемном отношении бромбензол-расол 1:24 и объемной скорости в экстракторах 16 ч. Процесс целесообразно вести при отношении бромбензол: рассол от 1:12 до 1:35, а объемную скорость поддерживать в пределах от 3 до 30 . Процесс отгонки брома следует вести в присутствии воды или водяного пара. Бромбензол из испарителя с остаточной концентрацией до 0,1% используют повторно в качестве экстрагента.

При проведении эксперимента в оптимальцых условиях, т.е. при соотношении хлорированный рассол:бромбензол 1:24 и объемной скорости 16 ч при пропускании 24 л рассола, содержащего бром, через 5 экстракторов, содержащих 1 л бромбензола, из 17,784 г брома, содержащегося в рассоле, в бромбензол переходит 17,500 г брома или 98,4%, а при отгонке получают 17,464 г брома, т.е. выход брома по прототипу составляет 98,2%.

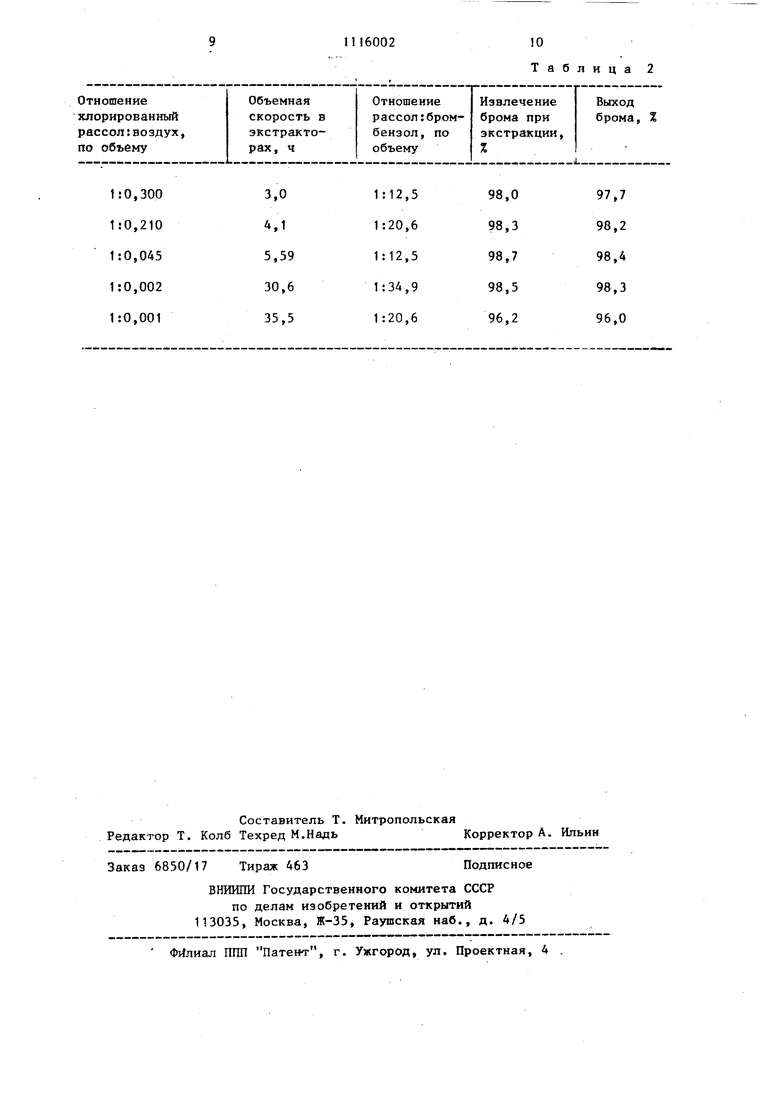

Пример 2. Процесс ведут, как описано в примере 1, но в экстраторы подают сжатый воздух. В табл. приведены данные по извлечению брома при различном числе экстракторов при отношении рассол:бромбензол 12,5.

Из таб. 1 следует, что при услови подачи на 1000 л хлорированного рассола 45 л воздуха в экстракторы для получения степени извлечения брома более 98% требуется 2 последовательн соединенных экстрактора, а без применения воздуха, т.е. при ведении процесса по прототипу, требуется 5 экстракторов.

Таким образом, 1 роизводительность одного аппарата в предлагаемом способе возрастает в 2,5 раза, что дает возможность использовать в 2,5 раза меньше аппаратов для получения такой |же степени извлечения. Вероятно наличие кислорода в исследуемой системе влияет на образование комплекса брома с бромбензолом, что интенсифицирует процесс. Кроме того, в предi 1 лагаемом способе улучшаются условия массообмена, поскольку подача воздуха вместо технического азота, содержащего 1-2% кислорода, снижает степень извлечения брома в экстракторах по сравнению с подачей такого же количества воздуха. F табл. 2 приведены данные, харак теризующие влияние на процесс экстракции объемного отношения хлорированный рассол-воздух при с друмя экстракторами в схеме установки. Из табл. 2 следует, что наиболее целесообразно отношение хлорированны вассол:воздух поддерживать в преде2лах от 1:0,210 до 1:0,002. При значении этого отношения менее 1:0,210 и более 1:0,002 степень извлечения и выход брома снижаются до величины меньшей, чем в прототипе, что нецелесообразно. Таким образом, предлагаемый способ позволяет упростить процесс за счет сокращения числа ступеней экстракции с 5 до 2 при сохранении степени извлечения брома на уровне более 98%, при .этом производительность экстракции повьш1ается в 2,5 раза.

1116002

10 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брома | 1981 |

|

SU1006369A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ ПРИРОДНЫХ ХЛОРИДНЫХ ВОД С ПОЛУЧЕНИЕМ БРОМИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2360039C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ ПРИРОДНЫХ ВОД С ПОЛУЧЕНИЕМ БРОМИДОВ МЕТАЛЛОВ | 2008 |

|

RU2398734C2 |

| Способ извлечения брома | 1988 |

|

SU1606450A1 |

| Способ получения бромовоздушной смеси | 1980 |

|

SU929539A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЛИТИЯ ИЗ РАССОЛА | 1998 |

|

RU2205796C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ РАССОЛОВ | 1994 |

|

RU2078023C1 |

| Способ извлечения брома из рассолов | 1983 |

|

SU1139699A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДА АММОНИЯ | 2021 |

|

RU2789134C1 |

| Способ извлечения брома из рассола | 1983 |

|

SU1154202A1 |

СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА из хлорированных бромсодержащих рассолов, включающий многоступенчатую экстракцию брома бромбензолом с последукяцей отгонкой брома из экстракта в присутствии воды и возвратом бромбензола на стадию экстракции, о тличающийся тем, что, с целью упрощения процесса за счет сокращения числа ступеней экстракции при сохранении степени извлечения брома, экстракцию ведут в присутствии воздуха при объемном соотношении хлорированный рассол:возДух 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ совместного получения 1,2дибромпропана и брома | 1974 |

|

SU566816A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология брома и иода | |||

| М., Госхимиздат, 1960, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-30—Публикация

1983-06-29—Подача